一种全流程无石灰的铅锌硫化矿分选工艺的制作方法

1.本发明涉及原矿加工领域,尤其是涉及一种全流程无石灰的铅锌硫化矿分选工艺。

背景技术:

2.原矿中回收的主要有价金属为银、铅和锌,原设计流程采用常规的铅-锌-硫顺序浮选流程,在磨矿细度-200目占65%的条件下先进行优先选铅作业,选铅作业采用一粗两扫三精流程结构,粗精矿再磨到-400目占85%的细度条件以后再进行三次精选,药剂方案为“采用石灰+硫酸锌+亚硫酸钠做ph调整剂和抑制剂,采用代号药剂bk906做捕收剂,bk201做起泡剂”。选铅作业的尾矿进入优先选锌作业,选锌作业也采用一粗两扫三精流程结构,粗精矿再磨到-400目占83%以后再进行三次精选,药剂方案为“采用石灰做ph调整剂,硫酸铜为活化剂,丁黄药做捕收剂,bk201做起泡剂”。选锌作业的尾矿最后进入到选硫作业,选硫作业同样采用一粗两扫三精流程结构,药剂方案为“采用硫酸铜做活化剂,丁黄药做捕收剂,bk201为起泡剂”。所用药剂种类多达9种,其中石灰用量高达5900g/t,硫酸锌用量高达1600g/t,亚硫酸钠用量高达800g/t,硫酸用量高达3000g/t,药剂成本高达23.17元/吨矿。

3.浮选效果虽然不错,但是在浮选中添加了石灰,使用石灰后在生产中存在如下缺点和弊端:(1)配制石灰乳的车间,洗配石灰的工作量较大,卫生条件差,影响操作环境和工人身体健康;(2)石灰乳添加管道易堵塞、不利于生产操作和指标稳定;(3)添加石灰后的矿浆管道易结垢,影响中矿返回等矿浆循环效率,影响生产指标;(4)高碱度条件下浮选,泡沫黏、夹带矿泥多,影响精矿质量,不利于生产操作和指标稳定;(5)产生的尾水ph值过高不利于环保要求;(6)选锌后的选硫作业矿浆的ph值高,需要添加硫酸做活化剂,而使用硫酸存在安全隐患,因为硫酸是易制毒试剂,因矿山地处偏远地区,今后生产管理难度大。

技术实现要素:

4.本发明的目的是为了解决现有技术存在的缺陷,提供一种全流程无石灰的铅锌硫化矿分选工艺。

5.为了实现上述目的,本发明采用的技术方案如下:一种全流程无石灰的铅锌硫化矿分选工艺,包括如下步骤:s1、原矿在井下通过颚式破碎机后形成原矿碎料,原矿碎料被运送至中间矿仓;s2、中间矿仓内的原矿碎料依次经过半自磨机、球磨机、圆锥破碎机形成磨矿矿浆;

s3、选铅作业, 选铅作业的尾矿进入优先选锌作业;s4、选锌作业, 选锌作业的尾矿最后进入到选硫作业。

6.进一步,选铅作业的操作步骤如下:选铅作业采用一粗两扫三精流程结构,粗精矿通过立磨机再磨后再进行三次精选,药剂方案为“采用d52+d82做抑制剂,代号药剂hq77做捕收剂”。

7.进一步,选锌作业的操作步骤如下:选锌作业采用一粗两扫二精流程结构,粗精矿通过立磨机再磨后后再进行三次精选,药剂方案为“采用d52做抑制剂,硫酸铜为活化剂,hq66做捕收剂”。

8.进一步,选硫作业的操作步骤如下:预先脱泥后采用一粗两扫二精流程结构,药剂方案为“丁黄药做捕收剂”。

9.进一步,粗选全都采用50m3浮选机,精选全部采用10m3浮选机。

10.进一步,生产用水采用尾矿浓密后的尾水及精矿浓密机的溢流水返回全流程循环使用。

11.本发明的有益效果为:1.选矿尾水cod含量低,净化处理成本低,方便返回循环使用;2.选矿尾水ph值在6-9的中性范围,更易控制酸碱度;3.尾水中两性物质的铅、锌、镉等重金属离子含量低;4.对选铅作业中含金银矿物以及选锌作业中含铁的锌矿物的抑制作用小,铅精矿中伴生金和伴生银以及锌精矿中锌的回收率能显著提高;5.取消添加石灰,改善了因石灰粉尘引起车间环境差以及因添加石灰导致矿浆、水管道堵塞等问题,同时减少石灰烧制过程中二氧化碳排放量为国家碳中和、碳达峰做出了贡献;6.在复杂铅锌矿的选别过程中,新工艺不仅可以取代石灰,还改善了现场操作环境,促进了企业可持续发展。

附图说明

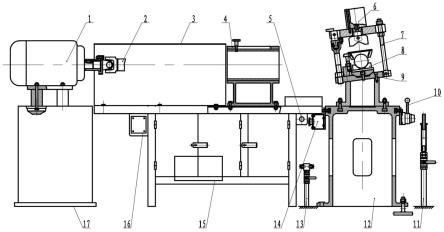

12.图1为本发明的工艺流程图。

具体实施方式

13.如图1所示,一种全流程无石灰的铅锌硫化矿分选工艺,包括如下步骤:s1、原矿在井下通过颚式破碎机后形成原矿碎料,原矿碎料被运送至中间矿仓;s2、中间矿仓内的原矿碎料依次经过半自磨机、球磨机、圆锥破碎机形成磨矿矿浆;s3、选铅作业, 选铅作业的尾矿进入优先选锌作业;s4、选锌作业, 选锌作业的尾矿最后进入到选硫作业。

14.进一步,选铅作业的操作步骤如下:选铅作业采用一粗两扫三精流程结构,粗精矿通过立磨机再磨后再进行三次精选,药剂方案为“采用d52+d82做抑制剂,代号药剂hq77做捕收剂”。

15.进一步,选锌作业的操作步骤如下:

选锌作业采用一粗两扫二精流程结构,粗精矿通过立磨机再磨后后再进行三次精选,药剂方案为“采用d52做抑制剂,硫酸铜为活化剂,hq66做捕收剂”。

16.进一步,选硫作业的操作步骤如下:预先脱泥后采用一粗两扫二精流程结构,药剂方案为“丁黄药做捕收剂”。

17.进一步,粗选全都采用50m3浮选机,精选全部采用10m3浮选机。

18.进一步,生产用水采用尾矿浓密后的尾水及精矿浓密机的溢流水返回全流程循环使用。

19.其中,选矿尾水cod含量低,净化处理成本低,方便返回循环使用;选矿尾水ph值在6-9的中性范围,更易控制酸碱度;尾水中两性物质的铅、锌、镉等重金属离子含量低;对选铅作业中含金银矿物以及选锌作业中含铁的锌矿物的抑制作用小,铅精矿中伴生金和伴生银以及锌精矿中锌的回收率能显著提高;取消添加石灰,改善了因石灰粉尘引起车间环境差以及因添加石灰导致矿浆、水管道堵塞等问题,同时减少石灰烧制过程中二氧化碳排放量为国家碳中和、碳达峰做出了贡献;在复杂铅锌矿的选别过程中,新工艺不仅可以取代石灰,还改善了现场操作环境,促进了企业可持续发展。

20.全流程无石灰的铅锌硫化矿高效分选清洁生产新技术采用“优先选铅、铅粗精矿再磨、再优先选锌、锌粗精矿再磨、再选硫、回水分段返回”的选矿工艺流程。选用新的铅锌浮选药剂,在磨矿细度-200目占65%的条件下先进行优先选铅作业,选铅作业采用一粗两扫三精(粗精矿再磨)流程结构,药剂制度为“锌抑制剂hqd82+硫抑制剂hqd52+铅捕收剂hq77”;选铅作业的尾矿进入选锌作业,选锌作业采用一粗两扫两精(粗精矿再磨)流程结构,药剂方案为“硫抑制剂hqd52+活化剂硫酸铜+锌捕收剂hq66”;选锌作业的尾矿最后进入选硫作业,选硫作业采用一粗两扫两精流程结构,药剂方案为“捕收剂丁黄药”。浮选得到含金银铅精矿品位为pb 62.71%、ag 2048.06g/t、au 2.83%,回收率为pb 91.44%、ag 61.99%、au 54.70%;含银锌精矿品位为zn 50.41%、ag 266.00g/t,回收率为zn 87.15%、ag 12.07%;实现全流程不加无石灰和硫酸的铅锌银矿高效浮选。

21.铅锌矿全流程无石灰铅锌高效分选清洁生产新工艺每吨矿的药剂成本约17.31元,低于北矿院的23.17元/吨。全流程无石灰铅锌高效分选清洁生产新工艺完全没有添加石灰和浓硫酸,提升了选矿经济技术指标,产生了极大的经济效益,具体如下:1)在不考虑品位提高创造的产品增值效益的情况下,仅回收率指标的提高带来的经济效益的增加6701.66万元/年。

22.2)新工艺每吨矿石的选矿药剂成本比原设计推荐工艺降低5.86元计算,按照每年处理100万吨矿石计算每年节省药剂费用:100万吨/年

×

5.86元/吨=586万元/年。

23.3)环境效益估算每吨矿减少石灰用量5.9公斤,全年处理100万吨矿石,减少石灰用量:100万吨/年

×

5.9公斤/吨=590万公斤=5900吨,每年少用石灰5900吨可以间接减少二氧化碳排放量4636吨。

24.综上所述,该全流程无石灰的铅锌硫化矿高效分选清洁生产工艺的优势在于:1.此工艺采用了浮选分段回水循环利用新技术,解决了尾水中残留药剂对铅浮选

的影响,而且降低了用电单耗,减少了二氧化碳的排量。

25.2.此工艺技术采用了新药剂取代了石灰,实现了浮选中无石灰铅、锌、硫分离。以往铅锌硫化矿的浮选用石灰做抑制剂进行高碱度或者低碱度铅、锌、硫分离技术,要消耗大量的石灰,而且对浮选指标及环保有影响。全流程无石灰的铅锌硫化矿高效分选清洁生产新技术的运用稳定了浮选工艺提升了技术经济指标,减少了石灰烧制过程中二氧化碳的排放量。

26.3.此工艺采用新药剂取代了硫酸,消除了使用危化品带来的安全隐患,达到了清洁生产的要求。

27.4.此工艺的运用,尾水中两性物质的铅、锌、镉等重金属离子及cod含量低,且尾水的ph值低,净化处理成本也低,对生态环境的保护有积极的贡献。

28.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是本发明的原理,在不脱离本发明精神和范围的前提下本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明的范围内。本发明要求的保护范围由所附的权利要求书及其等同物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1