含硫金矿的金硫浮选分离方法与流程

1.本发明涉及矿物加工技术领域,尤其涉及一种含硫金矿的金硫浮选分离方法。

背景技术:

2.当前我国的金矿资源多为砂金、岩金以及伴生金,其总体分布情况是不均匀的,中、东部地区发现的金矿床较西部地区多,其中山东、江西、河南、云南和内蒙古是我国黄金生产的重要区域。

3.在我国,伴生金比重大,含金矿种及矿床类型多,由于金具有亲疏性,常与硫化物共生,伴生金多半生于黄铜矿、斑铜矿和毒砂等硫化矿中,金多以细粒的形式存在,并以微细粒形态包裹于脉石矿物及其他矿物中,大多金矿中的金含量在20g/t以下,需要通过选矿的方法将金的含量富集到一定品位,以便下游产业的冶炼;对于微细粒金矿,浮选法是最稳定且有效的选矿方法,金多以包裹的形式存在于黄铁矿中,在选矿过程中,金和黄铁矿都被富集到精矿产品中,因金的价值远大于黄铁矿,且金与黄铁矿的分离较为困难,导致选矿研究者们往往忽视了黄铁矿的价值。

4.有鉴于此,有必要设计一种含硫金矿的金硫浮选分离方法,以解决上述问题。

技术实现要素:

5.针对上述现有技术的缺陷,本发明的目的在于提供一种含硫金矿的金硫浮选分离方法,用于高效回收金。

6.为实现上述目的,本发明提供了一种含硫金矿的金硫浮选分离方法,包括以下步骤:

7.s1、将目标原矿破碎、球磨至预定细度后,制成预定浓度的原矿浆;

8.s2、按照预设的药剂制度对所述原矿浆进行金硫混合浮选,得到金硫混合浮选精矿和金硫混合浮选尾矿;

9.s3、在步骤s2得到的所述金硫混合浮选精矿中加入预定量的抑制剂cd-6后,再研磨至预定细度,得到再磨金硫混合浮选精矿;

10.s4、将步骤s3得到的所述再磨金硫混合浮选精矿制成预定浓度的再磨金硫混合浮选精矿矿浆,调节ph后再添加金捕收剂b7,进行金硫分离浮选,得到金精矿和硫精矿。

11.进一步地,步骤s2中所述金硫混合浮选包括一次粗选、两次扫选、两次精选,具体包括如下步骤:

12.(a)在所述原矿浆中依次加入预定量的第一抑制剂、活化剂,充分搅拌后,加入预定量的第一捕收剂和起泡剂,搅拌后进行第一次金硫混合浮选粗选,即得到金硫混合浮选粗精矿ⅰ和金硫混合浮选粗选尾矿ⅰ;

13.(b)在所述金硫混合浮选粗选尾矿ⅰ中加入预定量的第二捕收剂,充分搅拌后进行第一次金硫混合浮选扫选,即得到金硫混合浮选扫选精矿ⅰ和金硫混合浮选扫选尾矿ⅰ;并将得到的所述金硫混合浮选扫选精矿ⅰ返回第一次金硫混合浮选粗选工艺中;

14.(c)在所述金硫混合浮选扫选尾矿ⅰ中加入预定量的第三捕收剂,充分搅拌后进行第二次金硫混合浮选扫选,即得到金硫混合浮选扫选精矿ⅱ和金硫混合浮选扫选尾矿ⅱ;并将得到的所述金硫混合浮选扫选精矿ⅱ返回第一次金硫混合浮选扫选工艺中;

15.(d)在步骤(a)中所述的金硫混合浮选粗精矿ⅰ中加入预定量的第二抑制剂,充分搅拌后,进行第一次金硫混合浮选精选,即得到金硫混合浮选精选精矿ⅰ和金硫混合浮选精选尾矿ⅰ;并将得到的所述金硫混合浮选精选尾矿ⅰ返回所述第一次金硫混合浮选粗选工艺中;

16.(e)将步骤(d)中所述金硫混合浮选精选精矿ⅰ中加入预定量的第三抑制剂,充分搅拌后,进行第二次金硫混合浮选精选,即得到金硫混合浮选精选精矿ⅱ和金硫混合浮选精选尾矿ⅱ;并将得到的所述金硫混合浮选精选尾矿ⅱ返回所述第一次金硫混合浮选精选工艺中。

17.进一步地,步骤s4中所述金硫分离浮选包括一次金精粗选、两次金精扫选、两次金精精选,具体包括如下步骤:

18.(f)向调节至预定的ph值的所述再磨金硫混合浮选精矿矿浆中加入预定量的所述金捕收剂b7,充分搅拌后,进行第一次金硫浮选分离金精粗选,即得到金精粗选精矿ⅰ和金精粗选尾矿ⅰ;

19.(g)在所述金精粗选尾矿ⅰ中加入预定量的所述金捕收剂b7,充分搅拌后,进行第一次金硫浮选分离金精扫选,即得到金精扫选精矿ⅰ和金精扫选尾矿ⅰ;并将所述金精扫选精矿ⅰ返回所述第一次金硫浮选分离金精粗选工艺中;

20.(h)在所述金精扫选尾矿ⅰ中加入预定量的所述金捕收剂b7,充分搅拌后,进行第二次金硫浮选分离金精扫选,即得到金精扫选精矿ⅱ和金精扫选尾矿ⅱ;并将所述金精扫选精矿ⅱ返回第一次金硫浮选分离金精扫选,所述金精扫选尾矿ⅱ即为硫精矿;

21.(i)在步骤(f)中的所述金精粗选精矿ⅰ中加入预定量的所述抑制剂cd-6,充分搅拌后,进行第一次金硫浮选分离金精精选,即得到金精精选精矿ⅰ和金精精选尾矿ⅰ;并将所述金精精选尾矿ⅰ返回所述第一次金硫浮选分离金精粗选工艺中;

22.(j)在所述金精精选精矿ⅰ中加入预定量的所述抑制剂cd-6,充分搅拌后,进行第二次金硫浮选分离金精精选,即得到金精精选精矿ⅱ和金精精选尾矿ⅱ;并将所述金精精选尾矿ⅱ返回所述第一次金硫浮选分离金精精选工艺中。

23.进一步地,步骤s4中所述金硫分离浮选还包括第三次金精精选,具体包括如下步骤:

24.(k)在所述金精精选精矿ⅱ中加入预定量的所述抑制剂cd-6,充分搅拌后,进行第三次金硫浮选分离金精精选,即得到金精精选精矿ⅲ和金精精选尾矿ⅲ;并将所述金精精选尾矿ⅲ返回所述第二次金硫浮选分离金精精选步骤。

25.进一步地,所述抑制剂cd-6为石灰、氢氧化钠、硫化钠、腐殖酸钠及碳酸钠中的一种或多种;所述金捕收剂b7为mb黄药、y89黄药、z-200、乙黄药、烷基黄原酸丙腈酯及丁铵黑药中的一种或多种。

26.进一步地,所述抑制剂cd-6的质量配比为:氢氧化钠:碳酸钠:腐殖酸钠:水=29:10:1:200;所述金捕收剂b7的质量配比为:y89:乙黄药:烷基黄原酸丙腈酯:助溶剂=3:4:1:2;所述助溶剂为碳原子数大于十的醇类。

27.进一步地,步骤s3中所述再磨金硫混合浮选精矿的预定细度为:小于0.038mm的粒径占50~100%。

28.进一步地,所述第一抑制剂、第二抑制剂、第三抑制剂均为碳酸钠、水玻璃、柠檬酸及草酸中的一种或多种;所述活化剂为硫酸铜;所述第一捕收剂、第二捕收剂、第三捕收剂均为丁基黄药、戊基黄药、y89黄药、mb黄药及丁铵黑药中的一种或多种。

29.进一步地,步骤s1中所述原矿浆的预定浓度为28~38%;所述原矿球磨的预定细度为:小于0.074mm的粒径占50~95%;

30.步骤s2中步骤(a)中所述第一抑制剂的预定量为500~2000g/t,所述硫酸铜的预定量为0~200g/t的,所述第一捕收剂的预定量为100~200g/t,所述起泡剂的预定量为10~50g/t;

31.步骤(b)中所述第二捕收剂的预定量为10~50g/t;

32.步骤(c)中所述第三捕收剂的预定量量为5~30g/t;

33.步骤(d)中所述第二抑制剂的预定量为50~500g/t;

34.步骤(e)中所述第三抑制剂的预定量为0~200g/t。

35.进一步地,步骤s4中所述再磨金硫混合浮选精矿矿浆的预定浓度为5~20%;

36.步骤s4中步骤(f)中所述预定的ph值大于12,所述金捕收剂b7的预定量为0~50g/t;

37.步骤s3中所述抑制剂cd-6的预定量为500~3000g/t;

38.步骤s4中步骤(g)中所述金捕收剂b7的预定量为10~40g/t;

39.步骤(h)中所述金捕收剂b7的预定量为5~20g/t;

40.步骤(i)中所述抑制剂cd-6的预定量为100~500g/t;

41.步骤(j)中所述抑制剂cd-6的预定量为100~300g/t;

42.步骤(k)中所述抑制剂cd-6的预定量为50~200g/t。

43.本发明的有益效果是:

44.1、本发明提供的一种含硫金矿的金硫浮选分离方法通过采用金硫混合浮选、金硫混合精矿再磨、金硫浮选分离工艺,在特制配比的药剂的协同作用下,将细化至目标粒度的金硫混合精矿中的金和黄铁矿进行了有效分离,从而显著地提高了金的回收率,如此,有效解决了含硫金矿中的黄铁矿资源难以回收的难题,为类似含硫金矿资源的开发利用提供了新的有效方法。

45.2、本发明提供的一种含硫金矿的金硫浮选分离方法采用对黄铁矿具有较强选择性的抑制剂cd-6和对金具有较强选择性的金捕收剂b7,在降低矿浆体系中黄铁矿的活性的同时,提高了金的可浮性,显著提高了金的回收率,为金的回收创造了有利条件。

附图说明

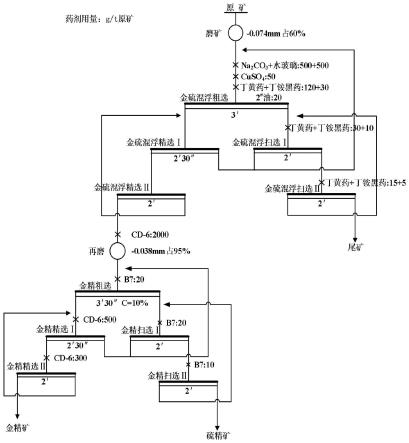

46.图1为本发明实施例1提供的一种含硫金矿的金硫浮选分离方法的流程图。

47.图2为本发明对比例1~4提供的一种含硫金矿的金硫浮选分离方法中的流程图。

48.图3为本发明对比例5~7提供的一种含硫金矿的金硫浮选分离方法中的流程图。

具体实施方式

49.为了使本发明的目的、技术方案和优点更加清楚,下面结合附图和具体实施例对本发明进行详细描述。

50.在此,还需要说明的是,为了避免因不必要的细节而模糊了本发明,在附图中仅仅示出了与本发明的方案密切相关的结构和/或处理步骤,而省略了与本发明关系不大的其他细节。

51.另外,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

52.一种含硫金矿的金硫浮选分离方法,包括以下步骤:

53.s1、将目标原矿破碎、球磨至小于0.074mm的粒径占50~95%的细度后,制成浓度为28~38%的原矿浆;

54.s2、按照预设的药剂制度对所述原矿浆进行金硫混合浮选,得到金硫混合浮选精矿和金硫混合浮选尾矿;

55.s3、在步骤s2得到的所述金硫混合浮选精矿中加入500~3000g/t的抑制剂cd-6后,再研磨至小于0.038mm的粒径占50~100%的细度,得到再磨金硫混合浮选精矿;

56.s4、将步骤s3得到的所述再磨金硫混合浮选精矿制成浓度为5~20%的再磨金硫混合浮选精矿矿浆,调节ph后再添加金捕收剂b7,进行金硫分离浮选,得到金精矿和硫精矿。

57.具体地,在本发明的一些实施例中,步骤s2中所述金硫混合浮选包括一次粗选、两次扫选、两次精选,具体包括如下步骤:

58.(a)在所述原矿浆中依次加入500~2000g/t的第一抑制剂、0~200g/t的活化剂硫酸铜,充分搅拌后,加入100~200g/t的第一捕收剂和10~50g/t起泡剂,搅拌后进行第一次金硫混合浮选粗选,即得到金硫混合浮选粗精矿ⅰ和金硫混合浮选粗选尾矿ⅰ;

59.(b)在所述金硫混合浮选粗选尾矿ⅰ中加入10~50g/t的第二捕收剂,充分搅拌后进行第一次金硫混合浮选扫选,即得到金硫混合浮选扫选精矿ⅰ和金硫混合浮选扫选尾矿ⅰ;并将得到的所述金硫混合浮选扫选精矿ⅰ返回第一次金硫混合浮选粗选工艺中;

60.(c)在所述金硫混合浮选扫选尾矿ⅰ中加入5~30g/t的第三捕收剂,充分搅拌后进行第二次金硫混合浮选扫选,即得到金硫混合浮选扫选精矿ⅱ和金硫混合浮选扫选尾矿ⅱ;并将得到的所述金硫混合浮选扫选精矿ⅱ返回第一次金硫混合浮选扫选工艺中;

61.(d)在步骤(a)中所述的金硫混合浮选粗精矿ⅰ中加入50~500g/t第二抑制剂,充分搅拌后,进行第一次金硫混合浮选精选,即得到金硫混合浮选精选精矿ⅰ和金硫混合浮选精选尾矿ⅰ;并将得到的所述金硫混合浮选精选尾矿ⅰ返回所述第一次金硫混合浮选粗选工艺中;

62.(e)将步骤(d)中所述金硫混合浮选精选精矿ⅰ中加入0~200g/t的第三抑制剂,充分搅拌后,进行第二次金硫混合浮选精选,即得到金硫混合浮选精选精矿ⅱ和金硫混合浮选精选尾矿ⅱ;并将得到的所述金硫混合浮选精选尾矿ⅱ返回所述第一次金硫混合浮选精选工艺中。

63.具体地,在本发明的一些实施例中,步骤s4中所述金硫分离浮选包括一次金精粗选、两次金精扫选、两次金精精选,具体包括如下步骤:

64.(f)向调节至ph值大于12的所述再磨金硫混合浮选精矿矿浆中加入0~50g/t的所述金捕收剂b7,充分搅拌后,进行第一次金硫浮选分离金精粗选,即得到金精粗选精矿ⅰ和金精粗选尾矿ⅰ;

65.(g)在所述金精粗选尾矿ⅰ中加入10~40g/t的所述金捕收剂b7,充分搅拌后,进行第一次金硫浮选分离金精扫选,即得到金精扫选精矿ⅰ和金精扫选尾矿ⅰ;并将所述金精扫选精矿ⅰ返回所述第一次金硫浮选分离金精粗选工艺中;

66.(h)在所述金精扫选尾矿ⅰ中加入5~20g/t的所述金捕收剂b7,充分搅拌后,进行第二次金硫浮选分离金精扫选,即得到金精扫选精矿ⅱ和金精扫选尾矿ⅱ;并将所述金精扫选精矿ⅱ返回第一次金硫浮选分离金精扫选,所述金精扫选尾矿ⅱ即为硫精矿;

67.(i)在步骤(f)中的所述金精粗选精矿ⅰ中加入100~500g/t的所述抑制剂cd-6,充分搅拌后,进行第一次金硫浮选分离金精精选,即得到金精精选精矿ⅰ和金精精选尾矿ⅰ;并将所述金精精选尾矿ⅰ返回所述第一次金硫浮选分离金精粗选工艺中;

68.(j)在所述金精精选精矿ⅰ中加入100~300g/t的所述抑制剂cd-6,充分搅拌后,进行第二次金硫浮选分离金精精选,即得到金精精选精矿ⅱ和金精精选尾矿ⅱ;并将所述金精精选尾矿ⅱ返回所述第一次金硫浮选分离金精精选工艺中。

69.具体地,在本发明的一些实施例中,步骤s4中所述金硫分离浮选还包括第三次金精精选,具体包括如下步骤:

70.(k)在所述金精精选精矿ⅱ中加入50~200g/t的所述抑制剂cd-6,充分搅拌后,进行第三次金硫浮选分离金精精选,即得到金精精选精矿ⅲ和金精精选尾矿ⅲ;并将所述金精精选尾矿ⅲ返回所述第二次金硫浮选分离金精精选步骤。

71.如此设置,在特制配比的药剂的协同作用下,将细化至目标粒度的金硫混合精矿中的金和黄铁矿进行了有效分离,从而保证了较高的金的回收率。

72.具体地,在本发明的一些实施例中,所述抑制剂cd-6为石灰、氢氧化钠、硫化钠、腐殖酸钠及碳酸钠中的一种或多种;所述金捕收剂b7为mb黄药、y89黄药、z-200、乙黄药、烷基黄原酸丙腈酯及丁铵黑药中的一种或多种。

73.具体地,在本发明的一些实施例中,所述抑制剂cd-6的质量配比为:氢氧化钠:碳酸钠:腐殖酸钠:水=29:10:1:200;所述金捕收剂b7的质量配比为:y89:乙黄药:烷基黄原酸丙腈酯:助溶剂=3:4:1:2;所述助溶剂为碳原子数大于十的醇类。

74.如此设置,采用对黄铁矿具有较强选择性的抑制剂cd-6和对金具有较强选择性的捕收剂b7,降低了矿浆体系中黄铁矿的活性的同时,提高金的可浮性,为金的回收创造了有利条件。

75.具体地,在本发明的一些实施例中,所述第一抑制剂、第二抑制剂、第三抑制剂均为碳酸钠、水玻璃、柠檬酸及草酸中的一种或多种;所述活化剂为硫酸铜;所述第一捕收剂、第二捕收剂、第三捕收剂均为丁基黄药、戊基黄药、y89黄药、mb黄药及丁铵黑药中的一种或多种。

76.下面结合实施例对本发明提供的含硫金矿的金硫浮选分离方法的进行具体说明:

77.实施例1

78.本实施例提供了一种含硫金矿的金硫浮选分离方法,具体包括如下步骤:

79.前期准备:

80.本实施例选取的原矿中含金3.01g/t,含硫4.09%,主要的脉石矿物为钾长石、石英、钠长石、钙钠长石和云母等。

81.本实施例的抑制剂cd-6由氢氧化钠、碳酸钠、腐殖酸钠和水按质量比为29:10:1:200复配而成;金捕收剂b7由y89、乙黄药、烷基黄原酸丙腈酯及助溶剂c12醇按质量比为3:4:1:2复配而成。

82.s1、将目标原矿破碎、研磨至小于0.074mm的粒径占60%的细度后,加水制成浓度为32%的原矿浆;

83.s2、按照预设的药剂制度对所述原矿浆进行金硫混合浮选,得到金硫混合浮选精矿和金硫混合浮选尾矿,具体步骤如下:

84.(a)在所述原矿浆中依次加入1000g/t的第一抑制剂(500g/t水玻璃和500g/t碳酸钠),充分搅拌2min后,加入150g/t的第一捕收剂(120g/t丁黄药和30g/t丁铵黑药)和20g/t起泡剂2号油,搅拌3min后进行3min的第一次金硫混合浮选粗选,即得到金硫混合浮选粗精矿ⅰ和金硫混合浮选粗选尾矿ⅰ;

85.(b)在所述金硫混合浮选粗选尾矿ⅰ中加入45g/t的第二捕收剂(30g/t丁黄药+15g/t丁铵黑药),充分搅拌3min后进行2min的第一次金硫混合浮选扫选,即得到金硫混合浮选扫选精矿ⅰ和金硫混合浮选扫选尾矿ⅰ;并将得到的所述金硫混合浮选扫选精矿ⅰ返回第一次金硫混合浮选粗选工艺中;

86.(c)在所述金硫混合浮选扫选尾矿ⅰ中加入20g/t的第三捕收剂(15g/t丁黄药+5g/t丁铵黑药),充分搅拌2min后,进行2min的第二次金硫混合浮选扫选,即得到金硫混合浮选扫选精矿ⅱ和金硫混合浮选扫选尾矿ⅱ;并将得到的所述金硫混合浮选扫选精矿ⅱ返回第一次金硫混合浮选扫选工艺中;

87.(d)在步骤(a)中所述的金硫混合浮选粗精矿ⅰ中加入50g/t的抑制剂(50g/t水玻璃),充分搅拌1min后,进行2.30min的第一次金硫混合浮选精选,即得到金硫混合浮选精选精矿ⅰ和金硫混合浮选精选尾矿ⅰ;并将得到的所述金硫混合浮选精选尾矿ⅰ返回所述第一次金硫混合浮选粗选工艺中;

88.(e)将步骤(d)中所述金硫混合浮选精选精矿ⅰ充分搅拌1min后,进行2min的第二次金硫混合浮选精选,即得到金硫混合浮选精选精矿ⅱ和金硫混合浮选精选尾矿ⅱ;并将得到的所述金硫混合浮选精选尾矿ⅱ返回所述第一次金硫混合浮选精选工艺中。

89.s3、在步骤s2得到的所述金硫混合浮选精矿中加入2000g/t的抑制剂cd-6后,再研磨至小于0.038mm的粒径占95%的细度,得到再磨金硫混合浮选精矿;

90.s4、将步骤s3得到的所述再磨金硫混合浮选精矿制成浓度为10%的再磨金硫混合浮选精矿矿浆,调节ph后再添加金捕收剂b7,进行金硫分离浮选,得到金精矿和硫精矿,具体步骤如下:

91.(f)向调节至ph值为13的所述再磨金硫混合浮选精选精矿ⅱ矿浆中加入20g/t的金捕收剂b7,充分搅拌2min后,进行3.5min的第一次金硫浮选分离金精粗选,即得到金精粗选精矿ⅰ和金精粗选尾矿ⅰ;

92.(g)在所述金精粗选尾矿ⅰ中加入20g/t的金捕收剂b7,充分搅拌2min后,进行2min

的第一次金硫浮选分离金精扫选,即得到金精扫选精矿ⅰ和金精扫选尾矿ⅰ;并将所述金精扫选精矿ⅰ返回所述第一次金硫浮选分离金精粗选工艺中;

93.(h)在所述金精扫选尾矿ⅰ中加入10g/t的金捕收剂b7,充分搅拌2min后,进行2min的第二次金硫浮选分离金精扫选,即得到金精扫选精矿ⅱ和金精扫选尾矿ⅱ;并将所述金精扫选精矿ⅱ返回第一次金硫浮选分离金精扫选,所述金精扫选尾矿ⅱ即为硫精矿;

94.(i)在步骤(f)中的所述金精粗选精矿ⅰ中加入500g/t的抑制剂cd-6,充分搅拌2min后,进行2.5min的第一次金硫浮选分离金精精选,即得到金精精选精矿ⅰ和金精精选尾矿ⅰ;并将所述金精精选尾矿ⅰ返回所述第一次金硫浮选分离金精粗选工艺中;

95.(j)在所述金精精选精矿ⅰ中加入300g/t的抑制剂cd-6,充分搅拌2min后,进行2min的第二次金硫浮选分离金精精选,即得到金精精选精矿ⅱ和金精精选尾矿ⅱ;并将所述金精精选尾矿ⅱ返回所述第一次金硫浮选分离金精精选工艺中。

96.试验结果如表1所示,可知,最终得到au品位为88.72g/t,au回收率为87.85%的金精矿;s品位为42.27%,s回收率为61.61%的合格硫精矿,硫精矿中金含量为4.61g/t,回收率为9.13%;au综合回收率达96.98%。

97.表1全流程闭路试验结果

[0098][0099]

对比例1~4

[0100]

对比例1~4提供了一种含硫金矿的金硫浮选分离方法,与实施例1相比,区别在于步骤(2)金硫浮选分离工艺中采用了不同种类的抑制剂,对比例1~4中加入的抑制剂分别为石灰、氢氧化钠、碳酸钠、腐殖酸钠,工艺流程如图2所示。其他实验步骤与实施例1均一致,在此不在赘述。

[0101]

实验结果如表2所示,可知,常规的黄铁矿抑制剂石灰对金的抑制较为强烈,不利于金的回收;而抑制剂cd-6的抑制效果明显优于单一的氢氧化钠、碳酸钠和腐殖酸钠,益于促进含硫金矿中金与黄铁矿的分离,更有利于金的回收。

[0102]

表2不同抑制剂试验结果

[0103][0104]

对比例5~7

[0105]

对比例5~7提供了一种含硫金矿的金硫浮选分离方法,与实施例1相比,区别在于步骤(2)金硫浮选分离工艺中采用了不同种类的金捕收剂,对比例5~7中加入的抑制剂分别为丁黄药、乙黄药、y89,工艺流程如图3所示。其他实验步骤与实施例1均一致,在此不在赘述。

[0106]

试验结果如表3所示,可知,捕收剂丁黄药在对金进行捕收时,对黄铁矿的捕收能力也较强,不利于含硫金矿中金与黄铁矿的分离,因此,获得的硫精矿不合格;捕收剂乙黄药对au的选择性好,但捕收能力较弱;而组合捕收剂b7的捕收效果明显好于单一的乙黄药、y89黄药。

[0107]

表3不同捕收剂试验结果

[0108][0109][0110]

实施例2

[0111]

本实施例提供了一种含硫金矿的金硫浮选分离方法,与实施例1相比,区别在于在步骤s4中步骤(j)的基础上,增加第三次金精精选,即:(k)在步骤(j)中得到的金精精选精

矿ⅱ中加入200g/t的抑制剂cd-6,充分搅拌2min后,进行2min的第三次金硫浮选分离金精精选,即得到金精精选精矿ⅲ和金精精选尾矿ⅲ;并将所述金精精选尾矿ⅲ返回所述第二次金硫浮选分离金精精选步骤。其他实验步骤与实施例1均一致,在此不在赘述。

[0112]

试验结果如表4所示,可知,最终得到au品位为113.40g/t,au回收率为86.71%的金精矿;s品位为42.78%,s回收率为69.46%的合格硫精矿,硫精矿中au含量为4.65g/t,au回收率为10.26%,au综合回收率达96.97%。对比实施例1,本实施例中金精矿中au的品位增加了24.68g/t,硫精矿中s的回收率增加了7.85个百分点。表明对进行金硫浮选分离工艺的金硫混合精矿作多次金精精选对含硫金矿中金和黄铁矿的分离也是有利的。

[0113]

表4全流程闭路试验结果

[0114][0115]

实施例3

[0116]

本实施例提供了一种含硫金矿的金硫浮选分离方法,与实施例1相比,区别在于在步骤(2)金硫浮选分离工艺中,步骤(g)对加有cd-6的所述金硫混合浮选精选精矿ⅱ研磨的细度不同,实施例3中对加有cd-6的所述金硫混合浮选精选精矿ⅱ研磨至小于0.023mm的粒度占为95%(此细度是目前实际工艺生产中能达到的最大细度)。其他实验步骤与实施例1均一致,在此不在赘述。

[0117]

试验结果如表5所示,可知,最终得到au品位为147.93g/t,au回收率为89.85%的金精矿;s品位为43.06%,s回收率为74.86%的合格硫精矿,硫精矿中au含量为3.02g/t,au回收率为7.13%,au综合回收率达96.97%。对比实施例1,本实施例中金精矿中au的品位增加了59.21g/t,au回收率增加了2个百分点,硫精矿中s的品位增加了0.79个百分点,s的回收率增加了13.25个百分点。表明对进行金硫浮选分离工艺的金硫混合精矿的粒径作更进一步的研磨对含硫金矿中金和黄铁矿的分离也是有利的。

[0118]

表5全流程闭路试验结果

[0119][0120]

综上所述,本发明提供了一种含硫金矿的金硫浮选分离方法包括采用金硫混合浮选工艺、金硫混合精矿再磨、金硫浮选分离工艺,在特制配比的药剂的协同作用下,将细化至目标粒度的金硫混合精矿中的金和黄铁矿进行了有效分离,从而显著地提高了金的回收率;这有效解决了含硫金矿中的黄铁矿资源难以回收的难题,为类似含硫金矿资源的开发利用提供了新的有效方法。在金硫浮选分离工艺中采用对黄铁矿具有较强选择性的高效抑制剂cd-6(氢氧化钠:碳酸钠:腐殖酸钠:水=29:10:1:200。)、对金具有较强选择性的高效金捕收剂b7(y89:乙黄药:烷基黄原酸丙腈酯:助溶剂=3:4:1:2),在降低矿浆体系中黄铁

矿的活性的同时,提高了金的可浮性,显著提高了金的回收率,为金的回收创造了有利条件。

[0121]

以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1