智能型分拣机的制作方法

智能型分拣机

【技术领域】

1.本实用新型涉及分拣机技术领域,特别是涉及一种智能型分拣机。

背景技术:

2.分拣是将物品按品种、出入库先后顺序进行分门别类地堆放的作业。分拣是完善送货、支持送货的准备性工作,是不同配送企业在送货时竞争和提高自身经济效益的必然延伸,所以,也可以说分拣是送货向高级形式发展的必然要求。

3.现有的分拣机通常采用传输带进行输送,在输送过程中对货物进行分拣,而分拣的方式通常直接将货物推到传送带两侧的分类通道,货物沿着通道滑行到下方堆积,进而对货物的损伤较大,无法进行平稳的分拣。

4.因此,现有技术存在不足,需要改进。

技术实现要素:

5.为克服上述的技术问题,本实用新型提供了一种智能型分拣机。

6.本实用新型解决技术问题的方案是提供一种智能型分拣机,包括转盘,所述转盘上方转动连接于驱动箱体,所述转盘底端设置有外轴承,所述外轴承的内环与转盘固定连接,所述转盘底端固定连接有从动齿轮,所述从动齿轮外侧啮合连接有主动齿轮,所述主动齿轮固定连接于伺服电机的驱动端,所述转盘外侧均匀设置有分拣传送台,所述驱动箱体外侧对应所述分拣传送台均匀设置有推货板,所述推货板均固定连接于电动推杆的输出端,所述电动推杆均与驱动箱体固定连接。

7.优选地,所述驱动箱体外侧对应其中一个所述分拣传送台固定连接有弧形挡板。

8.优选地,所述驱动箱体固定连接于固定柱的顶端,所述固定柱外侧设置有内轴承,所述转盘通过内轴承与固定柱转动连接,所述固定柱固定连接于底座的顶端中间位置。

9.优选地,所述底座的顶端对称固定连接有立柱,所述立柱均与外轴承的外环固定连接,所述底座顶端固定连接有电机座,所述电机座内侧固定连接有伺服电机。

10.优选地,所述推货板靠近驱动箱体的一侧对称固定连接有滑杆,所述滑杆分别位于电动推杆的两侧,所述滑杆均与驱动箱体滑动连接。

11.优选地,所述弧形挡板外侧设置有智能识别模块,所述驱动箱体底端设置有集成控制器,所述智能识别模块与集成控制器电性连接。

12.优选地,所述驱动箱体为多边形结果,所述驱动箱体的每一侧与分拣传送台一一对应,所述电动推杆位于驱动箱体外侧的高度沿着相邻侧面依次增加。

13.优选地,所述伺服电机和电动推杆均与集成控制器电性连接,所述伺服电机通过伺服驱动器与集成控制器电性连接。

14.相对于现有技术,本实用新型的智能型分拣机具有如下优点:

15.通过设置转盘和分拣传送台,通过伺服电机驱动主动齿轮转动,进而使主动齿轮带动从动齿轮进行转动,从动齿轮固定在转盘的底端,进而使转盘进行转动,从而通过转盘

将其顶端的货物进行运输,当对应的货物运输到对应的分拣传送台处时,通过驱动箱体外侧的电动推杆推动推货板进行移动,进而使推货板将货物推到对应的分拣传送台上,在分拣传送台的持续运转下对货物进行平稳的运输,进而减少对货物的损伤,并且货物经过一周的运输后均会被分类,进而保证了转盘的持续运转。

【附图说明】

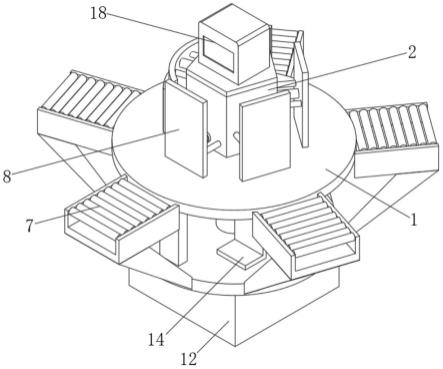

16.图1是本实用新型提供的一种智能型分拣机的等轴测结构示意图。

17.图2是本实用新型提供的一种智能型分拣机的爆炸结构示意图。

18.图3是本实用新型提供的一种智能型分拣机的底部轴测结构示意图。

19.图4是本实用新型提供的一种智能型分拣机的俯视结构示意图。

20.附图标记说明:

21.转盘1、驱动箱体2、外轴承3、从动齿轮4、主动齿轮5、伺服电机6、分拣传送台7、推货板8、电动推杆9、固定柱10、内轴承11、底座12、立柱13、电机座14、滑杆15、弧形挡板16、智能识别模块17、集成控制器18。

【具体实施方式】

22.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施实例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用于解释本实用新型,并不用于限定本实用新型。

23.请参阅图1-4,本实用新型提供一种智能型分拣机,包括转盘1,转盘1上方转动连接于驱动箱体2,转盘1底端设置有外轴承3,外轴承3的内环与转盘1固定连接,转盘1底端固定连接有从动齿轮4,从动齿轮4外侧啮合连接有主动齿轮5,主动齿轮5固定连接于伺服电机6的驱动端,转盘1外侧均匀设置有分拣传送台7,驱动箱体2外侧对应分拣传送台7均匀设置有推货板8,推货板8均固定连接于电动推杆9的输出端,电动推杆9均与驱动箱体2固定连接,通过伺服电机6驱动主动齿轮5转动,进而使主动齿轮5带动从动齿轮4进行转动,从动齿轮4固定在转盘1的底端,进而使转盘1进行转动,从而通过转盘1将其顶端的货物进行运输,当对应的货物运输到对应的分拣传送台7处时,通过驱动箱体2外侧的电动推杆9推动推货板8进行移动,进而使推货板8将货物推到对应的分拣传送台7上,在分拣传送台7的持续运转下对货物进行平稳的运输,进而减少对货物的损伤,并且货物经过一周的运输后均会被分类,进而保证了转盘1的持续运转。

24.请参阅图2,驱动箱体2外侧对应其中一个分拣传送台7固定连接有弧形挡板16,通过弧形挡板16所对应的分拣传送台7将待分拣货物运输到转盘1上,在弧形挡板16的作用下防止货物过于靠近驱动箱体2,进而保证货物运输过程中始终位于推货板8的前面。

25.请参阅图2,驱动箱体2固定连接于固定柱10的顶端,固定柱10外侧设置有内轴承11,转盘1通过内轴承11与固定柱10转动连接,固定柱10固定连接于底座12的顶端中间位置,通过底座12对固定柱10进行支撑,进而保证了位于固定柱10顶端的驱动箱体2的稳定性,同时在转盘1和固定柱10之间设置内轴承11,使转盘1与固定柱10的装配更加紧密。

26.请参阅图2,底座12的顶端对称固定连接有立柱13,立柱13均与外轴承3的外环固定连接,底座12顶端固定连接有电机座14,电机座14内侧固定连接有伺服电机6,通过底座

12顶端的立柱13对外轴承3的外环进行支撑,进而对转盘1整体进行支撑,使转盘1可以通过外轴承3进行稳定的转动。

27.请参阅图2,推货板8靠近驱动箱体2的一侧对称固定连接有滑杆15,滑杆15分别位于电动推杆9的两侧,滑杆15均与驱动箱体2滑动连接,当电动推杆9推动推货板8移动时,推货板8会拉动滑杆15在驱动箱体2的内侧进行滑动,进而增加了推货板8移动的稳定性。

28.请参阅图2,弧形挡板16外侧设置有智能识别模块17,驱动箱体2底端设置有集成控制器18,智能识别模块17与集成控制器18电性连接,当货物在弧形挡板16对应的分拣传送台7上进行运输时,通过弧形挡板16外侧的智能识别模块17对货物的信息进行识别,进而确认该货物对应的分拣传送台7,然后将不同分拣传送台7所对应的反馈信号传输到集成控制器18,使集成控制器18根据反馈信号控制分拣工作。

29.请参阅图2,驱动箱体2为多边形结果,驱动箱体2的每一侧与分拣传送台7一一对应,电动推杆9位于驱动箱体2外侧的高度沿着相邻侧面依次增加,由于驱动箱体2的内部横向空间有限,当设置若干个电动推杆9时会导致驱动箱体2内部的装配空间不足,因此采用安装高度逐渐增加的方式对电动推杆9进行装配,合理利用驱动箱体2内部的纵向空间,以满足更多电动推杆9和滑杆15的安装。

30.请参阅图2,伺服电机6和电动推杆9均与集成控制器18电性连接,伺服电机6通过伺服驱动器与集成控制器18电性连接,使集成控制器18根据智能识别模块17反馈的信号控制伺服驱动器进行工作,使伺服驱动器控制伺服电机6按照一定的角度进行运转,当运转一次后货物到达第一个分拣传送台7处,运转二次到达第二个分拣传送台7处,以此类推,集成控制器18根据伺服电机6的运转次数判断货物是否到达对应的分拣传送台7处,当到达对应的分拣传送台7处时,集成控制器18再控制对应推货板8将货物推送到分拣传送台7上进行输运,进而达到了自动分拣的效果,使分拣更加智能化。

31.以上所述仅为本实用新型的较佳实施例,并非因此限制本实用新型的专利范围,凡是在本实用新型的构思之内所作的任何修改,等同替换和改进等均应包含在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1