一种罐线多包装一体化检测装置的制作方法

1.本实用新型涉及检测装置技术领域,具体为一种罐线多包装一体化检测装置。

背景技术:

2.灌装线一般是由多台不同功能的单机设备为了满足某一产品生产或者加工目的的联动生产线.是为了减少人力,优化作业流程并提高生产效率的机电装置.从狭义上来说就是对于某一产品的灌装线.按灌装物料的属性可以分为:流体灌装线,粉剂灌装线,颗粒灌装线,半流体灌装线等.按自动化程度可分为全自动灌装线,半自动灌装线。

3.经过海量检索,发现现有技术中的罐装线多包装一体化检测装置典型的如公开号为cn112478324a公开的一种化妆品灌装生产线用产品检测装置,本发明不仅可以对每个灌装后的产品进行称重检测,以检测出漏装、容量不达标等不合格的产品,且本发明中对每个产品的称重检测无需通过抓取装置来转移产品的位置,随着链板输送带的正常传输即可对每个产品进行称重检测。

4.现有用于灌装生产线的罐体外包装和罐体质量检测装通常是分开来进行的,需要对其完成外包装检测后再通过输送装置转移到罐体重量检测装置进行检测,检测的效率比较低,同时在罐体转移输送的过程中容易造成罐体外包装损坏,为此,我们提出一种罐线多包装一体化检测装置。

技术实现要素:

5.本实用新型的目的在于提供一种罐线多包装一体化检测装置,具备便于对灌装生产线中的罐体外包装和罐体重量进行连续检测,提高罐体检测效率,同时能够对检测不合格的罐体进行剔除收集的优点,解决了现有用于灌装生产线的罐体外包装和罐体质量检测装通常是分开来进行的,需要对其完成外包装检测后再通过输送装置转移到罐体重量检测装置进行检测,检测的效率比较低,同时在罐体转移输送的过程中容易造成罐体外包装损坏的问题。

6.为实现上述目的,本实用新型提供如下技术方案:一种罐线多包装一体化检测装置,包括输送带、检测斗和底座,所述底座上表面通过安装架安装有输送带,所述底座上表面中间位置处安装有检测斗,所述检测斗内壁靠近下表面位置处安装有摄像头,所述检测斗下表面安装有出料管,所述出料管下表面安装有缓冲板,所述底座上表面位于检测斗下方位置处安装有检测台,所述检测台靠近缓冲板的一侧安装有转板,所述检测台上表面靠近转板的一侧设有滑槽,所述滑槽内部安装有重力传感器。

7.优选的,所述输送带共设有两个,且两个所述输送带均通过安装架对称安装于底座上表面两侧位置处,两个所述安装架外表面均安装有输送电机,且两个所述输送电机输出端分别和两个输送带通过皮带连接,两个输送带分别完成待检测罐体的输送和检测完成后合格罐体的输送。

8.优选的,所述摄像头共设有四个,且四个所述摄像头成环形阵列等距安装于检测

斗内壁靠近下表面位置处,四个摄像头将罐体外表面的画面拍摄下来并和合格罐体的外包装画面进行对比,从而判断出罐体外包装是否合格

9.优选的,所述检测斗内壁位于摄像头上方位置处安装有挡环,挡环的设置对摄像头起到保护的作用。

10.优选的,所述检测台上表面背离滑槽的一侧安装有推料气缸,所述推料气缸输出端安装有推板,推料气缸工作带动推板工作使得检测完成后的罐体向转板方向移动。

11.优选的,所述检测台下表面安装有转动气缸,且转动气缸输出端和转板下表面连接,转动气缸工作带动转板转动。

12.优选的,所述底座上表面位于转板下方位置处安装有收集箱,收集箱的设置能够对不合格的罐体进行收集。

13.优选的,所述滑槽内壁轴心位置处安装有触碰开关,所述滑槽内壁的底部靠近四个拐角位置处均安装有压缩弹簧,且四个所述压缩弹簧末端分别和重力传感器下表面靠近四个拐角位置处连接,四个压缩弹簧对重力传感器起到弹性支撑的作用。

14.优选的,所述出料管下表面两侧位置处对称安装有缓冲板,所述出料管两侧位置处对称安装有曲杆,两个所述曲杆外表面均安装有缓冲弹簧,且两个所述缓冲弹簧末端分别和两个缓冲板外侧连接,缓冲弹簧和缓冲板的设置能够降低罐体从出料管中落入到重力传感器上对重力传感器的冲击力度。

15.与现有技术相比,本实用新型的有益效果如下:

16.本实用新型通过设置检测斗、检测台和输送带,达到了便于对灌装生产线中的罐体外包装和罐体重量进行连续检测,提高罐体检测效率,同时能够对检测不合格的罐体进行剔除收集的效果,将罐体放置于其中一个输送带上,输送带将罐体移动到检测斗位置处并落入到检测斗内部,摄像头将罐体外表面的画面拍摄下来并和合格罐体的外包装画面进行对比,从而判断出罐体外包装是否合格,外包装检测完成后的罐体从出料管落入到重力传感器上并获取到罐体的重量,重力传感器向滑槽内部移动并和触碰开关接触触发推料气缸工作,推板将罐体向另一个输送带方向推动,当罐体的外包装和重量检测合格时,转动气缸不工作,罐体被推到另一个输送带上并被移动到合格品收集处,当罐体的外包装和重量检测不合格时,转动气缸工作带动转板转动,不合格的罐体落入到收集箱内部。

附图说明

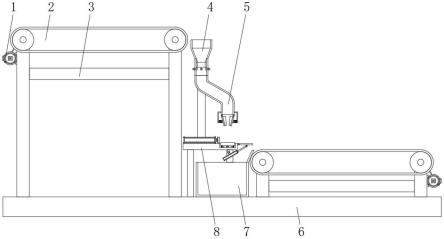

17.图1为本实用新型主视结构示意图;

18.图2为本实用新型检测斗局部主视结构示意图;

19.图3为本实用新型出料管局部主视结构示意图;

20.图4为本实用新型检测台局部主视结构示意图;

21.图5为本实用新型图4中a的放大结构示意图。

22.附图标记:1、输送电机;2、输送带;3、安装架;4、检测斗;5、出料管;6、底座;7、收集箱;8、检测台;9、挡环;10、摄像头;11、曲杆;12、缓冲弹簧;13、缓冲板;14、推料气缸;15、推板;16、转板;17、转动气缸;18、重力传感器;19、触碰开关;20、滑槽;21、压缩弹簧。

具体实施方式

23.下文结合附图和具体实施例对本实用新型的技术方案做进一步说明。

24.实施例一

25.如图1-5所示,本实用新型提出的一种罐线多包装一体化检测装置,包括输送带2、检测斗4和底座6,底座6上表面通过安装架3安装有输送带2,输送带2共设有两个,且两个输送带2均通过安装架3对称安装于底座6上表面两侧位置处,两个安装架3外表面均安装有输送电机1,且两个输送电机1输出端分别和两个输送带2通过皮带连接,底座6上表面中间位置处安装有检测斗4,检测斗4内壁靠近下表面位置处安装有摄像头10,摄像头10共设有四个,且四个摄像头10成环形阵列等距安装于检测斗4内壁靠近下表面位置处,检测斗4下表面安装有出料管5,出料管5下表面安装有缓冲板13,底座6上表面位于检测斗4下方位置处安装有检测台8,检测台8上表面背离滑槽20的一侧安装有推料气缸14,推料气缸14输出端安装有推板15,检测台8下表面安装有转动气缸17,转动气缸17通过转动轴安装于检测台8下表面,且转动气缸17输出端和转板16下表面连接,转动气缸17输出端和转板16下表面通过转动轴连接,检测台8靠近缓冲板13的一侧安装有转板16,检测台8上表面靠近转板16的一侧设有滑槽20,滑槽20内壁轴心位置处安装有触碰开关19,滑槽20内壁的底部靠近四个拐角位置处均安装有压缩弹簧21,且四个压缩弹簧21末端分别和重力传感器18下表面靠近四个拐角位置处连接,滑槽20内部安装有重力传感器18,底座6上表面位于转板16下方位置处安装有收集箱7。

26.基于实施例1的一种罐线多包装一体化检测装置工作原理是:将罐体放置于其中一个输送带2上,输送带2将罐体移动到检测斗4位置处并落入到检测斗4内部,摄像头10将罐体外表面的画面拍摄下来并和合格罐体的外包装画面进行对比,从而判断出罐体外包装是否合格,外包装检测完成后的罐体从出料管5落入到重力传感器18上并获取到罐体的重量,重力传感器18向滑槽20内部移动并和触碰开关19接触触发推料气缸14工作,推板15将罐体向另一个输送带2方向推动,当罐体的外包装和重量检测合格时,转动气缸17不工作,罐体被推到另一个输送带2上并被移动到合格品收集处,当罐体的外包装和重量检测不合格时,转动气缸17工作带动转板16转动,不合格的罐体落入到收集箱7内部。

27.实施例二

28.如图1-3所示,本实用新型提出的一种罐线多包装一体化检测装置,相较于实施例一,本实施例还包括检测斗4内壁位于摄像头10上方位置处安装有挡环9,挡环9的设置对摄像头10起到保护的作用,同时使得摄像头10和罐体外壁有一定的间距,便于摄像头10对罐体外包装画面是拍摄,出料管5下表面两侧位置处对称安装有缓冲板13,两个所述缓冲板13均通过转动轴安装于出料管5下表面两侧位置处,出料管5两侧位置处对称安装有曲杆11,两个曲杆11外表面均安装有缓冲弹簧12,且两个缓冲弹簧12末端分别和两个缓冲板13外侧连接。

29.本实施例中,在出料管5内部的罐体向重力传感器18方向落下时,缓冲弹簧12和缓冲板13的设置能够降低罐体对重力传感器18冲击力度。

30.上述具体实施例仅仅是本实用新型的几种优选的实施例,基于本实用新型的技术方案和上述实施例的相关启示,本领域技术人员可以对上述具体实施例做出多种替代性的改进和组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1