一种铁粉生产用除杂设备的制作方法

:

1.本实用新型属于铁粉生产设备技术领域,具体涉及一种铁粉生产用除杂设备。

背景技术:

2.铁粉,是尺寸小于1mm的铁的颗粒集合体,是粉末冶金的主要原料。按粒度,习惯上分为粗粉、中等粉、细粉、微细粉和超细粉五个等级。粒度为150~500μm范围内的颗粒组成的铁粉为粗粉,粒度在 44~150μm为中等粉,10~44μm的为细粉,0.5~10μm的为极细粉,小于0.5μm的为超细粉。在铁粉生产中,需要用除杂设备将铁粉与杂质进行分离,以保证铁粉的纯度。

3.现有技术公告号为cn214682275u,实用新型名称为“一种铁粉生产用磁选除杂装置”的中国专利中公开的技术方案为:一种铁粉生产用磁选除杂装置,包括底板,所述底板的顶部固定连接有动力箱,所述动力箱内腔的左侧固定连接有电机,所述电机的输出端固定连接有第一皮带盘,所述动力箱顶部的两侧均固定连接有支撑柱,两个支撑柱相对一侧的底部均通过轴承活动连接有转轴,所述转轴的表面固定连接有第二皮带盘,所述第一皮带盘与第二皮带盘通过皮带传动连接,所述转轴的表面固定连接有主动轴,所述转轴的左侧固定连接有主动齿轮,所述主动齿轮的顶部啮合有从动齿轮,所述从动齿轮的右侧固定连接有传动轴,所述传动轴的表面固定连接有磁辊,所述底板的后侧固定连接有储存箱,所述储存箱内腔的底部均固定连接有衔接杆,所述衔接杆的内侧通过销轴活动连接有从动轴,所述主动轴与从动轴的表面均套设有传输皮带,所述储存箱的顶部开设有进料口,所述磁辊的后侧设置有刮板。

4.上述的现有技术方案中存在一下缺陷:传输皮带与磁辊都是单一设置的,以及无法保证落在传输皮带上的铁粉均匀铺在传输皮带上,因此导致部分铁粉无法吸出,进而造成铁粉的浪费。

技术实现要素:

5.本实用新型提供了一种铁粉生产用除杂设备,其目的在于解决了现有的铁粉生产用除杂设备中的传输皮带与磁辊都是单一设置的,以及无法保证落在传输皮带上的铁粉均匀铺在传输皮带上,因此导致部分铁粉无法吸出,进而造成铁粉的浪费的问题。

6.本实用新型实施例提供了一种铁粉生产用除杂设备,包括设备外壳,所述设备外壳内设置有输送组件与除杂组件,所述设备外壳的左侧壁上设置有两个出料口一,所述设备外壳的右侧壁上设置有两个出料口二,两个所述出料口一与两个所述出料口二各通过一个导料壳接通,所述设备外壳的左侧壁且位于一个所述导料壳的下方设置有出料口三,所述出料口三内设置有导料板一,所述设备外壳内还设置有刮板,所述设备外壳底部的中间位置固连着震动电机,所述设备外壳上设置有除尘组件,两个所述导料壳的下方各放置有一个储料箱一,所述出料口三的下方设置有储料箱二,所述设备外壳的底部边侧对称设置有多个支撑组件。

7.通过采用上述技术方案,通过多个输送组件与除杂组件可通过多次磁吸实现对铁粉的除杂,同时通过刮板能将落下的铁粉刮平,进而保证铁粉的充分吸出,降低了铁粉的浪费,以及除尘组件可将除杂过程中产生的粉尘进行收集,保证了周围的工作环境,并且通过震动电机与支撑组件的配合可保证除杂组件吸出的铁粉快速落出。

8.进一步地,所述输送组件包括转动安设在设备外壳内部的多组输送辊以及固定在设备外壳外侧面上的多个电机一,每组所述输送辊设置有两个,同组所述输送辊上缠绕有输送带,所述输送带与刮板对应而设,相邻所述输送带的左右两端错开设置,所述输送带的一头与设备外壳的内壁相离,所述输送带处在对应刮板的下方,同组所述输送辊中的一个输送辊的一端与电机一的输出端相连。

9.通过采用上述技术方案,通过电机一带动输送辊转动,输送辊带动输送带活动,进而带动输送带上的铁粉在设备外壳中移动,以保实现多次磁吸,同时通过刮板将输送带上的铁粉刮平,以便铁粉的吸出。

10.进一步地,所述除杂组件包括转动安设在设备外壳内部的多个转动辊以及固定安设在设备外壳另一外侧面上的多个电机二,所述转动辊与所述输送带一一对应,所述转动辊位于输送带一头的下方,所述转动辊的一端与电机二的输出端相连,所述转动辊的外周面上安设着永磁筒,所述永磁筒的外表面设置有清理板,所述清理板的两端与设备外壳的前后两个内壁相连,所述清理板与永磁筒相切,所述清理板的下端设置着导料板二,所述清理板朝着导料板二倾斜而设,所述导料板二分别与出料口一以及出料口二对应而设,所述导料板二分别朝着对应的出料口一以及出料口二倾斜而设。

11.通过采用上述技术方案,电机二带动转动辊表面的永磁筒旋转,进而将落下的铁粉吸出,通过清理板将永磁筒表面吸附的铁粉刮下,再通过导料板二将刮下的铁粉导出。

12.进一步地,所述导料壳的下端分别朝着对应的储料箱二倾斜而设,所述导料壳的下端位于储料箱二的一侧面设置着排料口,所述导料壳的排料口位于储料箱二一端的上方。

13.通过采用上述技术方案,通过导料壳将导出的铁粉导到储料箱二中。

14.进一步地,所述导料板一的一端朝着储料箱一倾斜而设,所述导料板一的一端位于储料箱一一端的上方。

15.通过采用上述技术方案,确保将落下的杂质通过导料板一导到储料箱一中。

16.进一步地,所述除尘组件包括固定在设备外壳内部的多个收集管,所述收集管与出料口一以及出料口二对应而设,所述收集管的下端均匀设置有风口,所述收集管的一端穿过设备外壳通过连接管一接通,所述连接管一的下端接通有连接管二,所述连接管二的下端接通有收集箱,所述收集箱内可拆卸安设有滤芯,所述收集箱的两边各接通有一个风机。

17.通过采用上述技术方案,风机吸风,通过收集管、连接管一以及连接管二将扬起的粉尘收集到收集箱中的滤芯内,因此保证了周围的工作环境。

18.进一步地,所述支撑组件包括固定在设备外壳底部的四个支撑块,所述支撑块的下端固定有弹簧与导向柱,所述弹簧套设在导向柱的外侧,所述弹簧的下端固定有底座,所述导向柱的下端伸入底座上端的通孔内。

19.通过采用上述技术方案,确保震动电机震动时可带动设备外壳震动,进而确保除

杂组件上刮下的铁粉快速从设备外壳中落出。

20.本实用新型的有益效果为:

21.1、本实用新型通过多个输送组件与除杂组件可通过多次磁吸实现对铁粉的除杂,同时通过刮板能将落下的铁粉刮平,进而保证铁粉的充分吸出,降低了铁粉的浪费。

22.2、本实用新型通过除尘组件可将除杂过程中产生的粉尘进行收集,保证了周围的工作环境。

23.3、本实用新型通过震动电机与支撑组件的配合可保证除杂组件 3吸出的铁粉快速落出。

24.本实用新型的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本实用新型而了解。本实用新型的目的和其他优点可通过在说明书以及附图中所特别指出的结构来实现和获得。

附图说明:

25.附图用来提供对本实用新型进一步理解,并且构成说明书的一部分,与本实用新型的实施例一起用于解释本实用新型,并不构成对本实用新型的限制。在附图中:

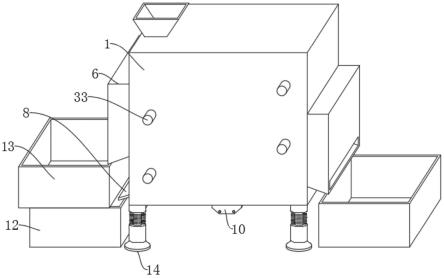

26.图1为本实用新型实施例的整体结构示意图;

27.图2为本实用新型实施例的后视结构示意图;

28.图3为本实用新型实施例的主视截面结构示意图;

29.附图标记:1、设备外壳;2、输送组件;3、除杂组件;4、出料口一;5、出料口二;6、导料壳;7、出料口三;8、导料板一;9、刮板;10、震动电机;11、除尘组件;12、储料箱一;13、储料箱二; 14、支撑组件;21、输送辊;22、输送带;23、电机一;31、转动辊;32、永磁筒;33、电机二;34、清理板;35、导料板二;111、收集箱;112、滤芯;113、风机;114、收集管;115、连接管一;116、连接管二;141、支撑块;142、弹簧;143、导向柱;144、底座。

具体实施方式:

30.为了使得本实用新型的技术方案的目的、技术方案和优点更加清楚,下文中将结合本实用新型具体实施例的附图,对本实用新型实施例的技术方案进行清楚、完整的描述。附图中相同的附图标记代表相同的部件。需要说明的是,所描述的实施例是本实用新型的一部分实施例,而不是全部的实施例。基于所描述的本实用新型的实施例,本领域普通技术人员在无需创造性劳动的前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

31.参照图1-3,本实用新型实施例提出一种铁粉生产用除杂设备,包括设备外壳1,设备外壳1内设置有输送组件2与除杂组件3,设备外壳1的左侧壁上设置有两个出料口一4,设备外壳1的右侧壁上设置有两个出料口二5,两个出料口一4与两个出料口二5各通过一个导料壳6接通,设备外壳1的左侧壁且位于一个导料壳6的下方设置有出料口三7,出料口三7内设置有导料板一8,设备外壳1内还设置有刮板9,设备外壳1底部的中间位置固连着震动电机10,设备外壳1上设置有除尘组件11,两个导料壳6的下方各放置有一个储料箱一12,出料口三7的下方设置有储料箱二13,设备外壳1的底部边侧对称设置有多个支撑组件14,通过多个输送组件2与除杂组件3可通过多次磁吸实现对铁粉的除杂,同时通过刮板9能将落下

的铁粉刮平,进而保证铁粉的充分吸出,降低了铁粉的浪费,以及除尘组件11可将除杂过程中产生的粉尘进行收集,保证了周围的工作环境,并且通过震动电机10与支撑组件14的配合可保证除杂组件3吸出的铁粉快速落出。

32.输送组件2包括转动安设在设备外壳1内部的多组输送辊21以及固定在设备外壳1外侧面上的多个电机一23,每组输送辊21设置有两个,同组输送辊21上缠绕有输送带22,输送带22与刮板9对应而设,相邻输送带22的左右两端错开设置,输送带22的一头与设备外壳1的内壁相离,输送带22处在对应刮板9的下方,同组输送辊21中的一个输送辊21的一端与电机一23的输出端相连,通过电机一23带动输送辊21转动,输送辊21带动输送带22活动,进而带动输送带22上的铁粉在设备外壳1中移动,以保实现多次磁吸,同时通过刮板9将输送带22上的铁粉刮平,以便铁粉的吸出。

33.除杂组件3包括转动安设在设备外壳1内部的多个转动辊31以及固定安设在设备外壳1另一外侧面上的多个电机二33,转动辊31 与输送带22一一对应,转动辊31位于输送带22一头的下方,转动辊31的一端与电机二33的输出端相连,转动辊31的外周面上安设着永磁筒32,永磁筒32的外表面设置有清理板34,清理板34的两端与设备外壳1的前后两个内壁相连,清理板34与永磁筒32相切,清理板34的下端设置着导料板二35,清理板34朝着导料板二35倾斜而设,导料板二35分别与出料口一4以及出料口二5对应而设,导料板二35分别朝着对应的出料口一4以及出料口二5倾斜而设,电机二33带动转动辊31表面的永磁筒32旋转,进而将落下的铁粉吸出,通过清理板34将永磁筒32表面吸附的铁粉刮下,再通过导料板二35将刮下的铁粉导出,导料壳6的下端分别朝着对应的储料箱二13倾斜而设,导料壳6的下端位于储料箱二13的一侧面设置着排料口,导料壳6的排料口位于储料箱二13一端的上方,通过导料壳 6将导出的铁粉导到储料箱二13中。

34.导料板一8的一端朝着储料箱一12倾斜而设,导料板一8的一端位于储料箱一12一端的上方,确保将落下的杂质通过导料板一8 导到储料箱一12中。

35.除尘组件11包括固定在设备外壳1内部的多个收集管114,收集管114与出料口一4以及出料口二5对应而设,收集管114的下端均匀设置有风口,收集管114的一端穿过设备外壳1通过连接管一 115接通,连接管一115的下端接通有连接管二116,连接管二116 的下端接通有收集箱111,收集箱111内可拆卸安设有滤芯112,收集箱111的两边各接通有一个风机113,风机113吸风,通过收集管 114、连接管一115以及连接管二116将扬起的粉尘收集到收集箱111 中的滤芯112内,因此保证了周围的工作环境。

36.支撑组件14包括固定在设备外壳1底部的四个支撑块141,支撑块141的下端固定有弹簧142与导向柱143,弹簧142套设在导向柱143的外侧,弹簧142的下端固定有底座144,导向柱143的下端伸入底座144上端的通孔内,确保震动电机10震动时可带动设备外壳1震动,进而确保除杂组件3上刮下的铁粉快速从设备外壳1中落出。

37.实施方式具体为:使用时,启动装置,将铁粉从设备外壳1上的投料口中投入,电机一23带动输送辊21转动,输送辊21带动输送带22活动,进而带动输送带22上的铁粉在设备外壳1中移动,同时输送带22上方的刮板9将铁粉刮平,同时电机二33带动转动辊31 表面的永磁筒32旋转,因此永磁筒32将输送带22上落下的铁粉进行除杂,铁粉吸附在永磁筒32上,杂质落在下一个输送带22上,落下的杂质中还包含部分铁粉,因此再通过下一个输送带22将其反向输送到另一个永磁筒32进行除杂,以此往复多次,实现了多次除杂,降低了铁粉的

浪费,与此同时,转动的永磁筒32在清理板34的作用下将吸附的铁粉刮下,使其落在导料板二35上,通过导料板二35导到对应的出料口一4以及出料口二5中,再落到导料壳6中,从导料壳6中落到储料箱二13中,完成铁粉的收集,最后杂质通过导料板一8落到储料箱一12中,以此完成对杂质的收集,在除杂过程中,震动电机10带动设备外壳1震动,进而保证导料板二35上的铁粉快速落下,并且在除杂过程中,风机113吸风,通过收集管114、连接管一115以及连接管二116将扬起的粉尘收集到收集箱111中的滤芯 112内,因此保证了周围的工作环境。

38.以上显示和描述了本实用新型的基本原理和主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1