一种粉料振动筛选机的制作方法

1.本实用新型涉及调味料加工技术领域,特别是涉及一种粉料振动筛选机。

背景技术:

2.调味品由多种不同的粉料混合而成,而在这些原料混合之前,需要根据实际需求筛选不同粒度的粉料,而筛选工作基本上依靠振动筛选机完成,但是现有的振动筛选机结构普遍简单,筛选效率较低。

3.授权公告号为cn215088688u的中国专利公开了一种便于多层筛选的工业粉料筛选装置,包括外壳和定位杆,所述外壳的内部开设有筛选室,所述外壳的底部安装有振动电机,所述外壳的顶部安装有顶盖,其中,所述顶盖的顶端中部连通有进料斗。该便于多层筛选的工业粉料筛选装置,物料进入筛选架的内部后,通过第一导流板使物料流动到第一筛选板的高处,使物料在第一筛选板上向低处移动,同时对物料进行一次筛选,通过第一筛选板的物料掉落到第二导流板上,通过第二导流板时物料流动到第二筛选板的高处,使物料在第二筛选板上向低处移动,对物料进行二次筛选,通过第一导流板与第二导流板,避免物料未经过滤直接移出,使物料能够充分的进行过滤,便于提高物料的筛选效率。

4.但是该装置仍然存在着不足之处:物料在进行筛选的过程中,若直接将筛板上的大颗粒物排出,此时持续进入筛选室内的未经筛分的原料也会伴随着粗料一同排出,因此为了得到单纯的粗料,需要停机进行操作,一旦停机势必会影响筛选效率。

技术实现要素:

5.本实用新型目的是针对背景技术中存在的问题,提出一种粉料振动筛选机。

6.本实用新型的技术方案:一种粉料振动筛选机,包括机箱、电机b、筛斗、振动电机、斜板a和斜板b。机箱上设置进料斗,进料斗的底部设置与其内部连通的下料管,下料管的底部插入机箱内。进料斗上设置电机a,电机a驱动连接转轴a,转轴a上设置螺旋桨叶,螺旋桨叶位于下料管的内侧并与其间隙配合。电机b设置在机箱内,电机b的输出端连接转轴b,转轴b的另一端弧形导料板,弧形导料板的开口位于下料管的下方。筛斗对称设置在机箱内,且筛斗与机箱的内壁滑动连接,两侧筛斗之间设置连接板。振动电机设置在机箱内并位于连接板的下方,振动电机的输出端与连接板的底部抵接。筛斗的底部设置与其内部连通的导料管,导料管内设置阀门。斜板a设置在机箱内并位于筛斗的下方,机箱上设置与其内部连通的出料管a,出料管a位于斜板a的低侧。斜板b设置在机箱内并位于斜板a的下方,机箱上设置与其内部连通的出料管b,出料管b位于斜板b的低侧,导料管贯穿斜板a并与其滑动连接,导料管的出料口位于斜板b的上方。

7.优选的,斜板a与斜板b的倾斜方向相反,且斜板a与斜板b的表面光滑。

8.优选的,机箱内设置振动组件,振动组件位于斜板a与斜板b之间,且振动组件的输出端交替抵接斜板a和斜板b。

9.优选的,机箱的底部对称设置两组支撑脚,支撑脚的底部设置万向轮。

10.优选的,振动组件包括电机c、转轴c和凸轮,电机c的输出端与转轴c的端部连接,凸轮设置在转轴c上,且凸轮的长端交替与斜板a的下表面和斜板b的上表面抵接。

11.优选的,相邻的两个支撑脚之间设置横板,横板的底部设置定位组件。

12.优选的,定位组件包括内螺纹管、旋钮和吸盘。内螺纹管设置在横板的下方,旋钮的顶端设置螺杆,螺杆插入内螺纹管内并与其螺纹连接,旋钮的底部转动设置支撑柱,支撑柱的底部设置吸盘,且支撑柱上设置与吸盘内部连通的通气管,通气管内设置调节阀。

13.与现有技术相比,本实用新型具有如下有益的技术效果:

14.通过在进料斗与下料管内设置由电机a驱动的螺旋桨叶,利用螺旋桨叶对进料斗内的原料进行推送,使进料速度均匀的同时还可以有效的防止原料堵塞下料管;通过设置电机驱动翻转的弧形导向板,并设置两个筛斗,弧形导向板转动可将下料管内下方的原料导入对应侧筛斗内,这就使另一侧筛斗底部的导料管内阀门开启并排放粗料,无需停机即可完成分离出料的动作;并且本实用新型具有良好的稳定性和防移动变位性能。

附图说明

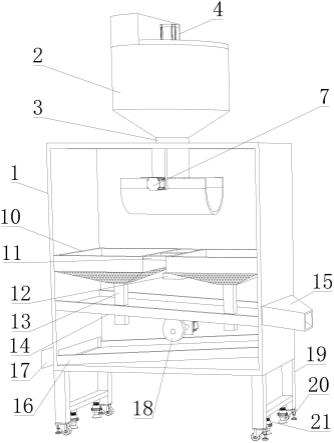

15.图1为本实用新型中一种实施例的结构示意图;

16.图2为图1中进料斗与弧形导料板的连接结构示意图;

17.图3为图定位组件的结构图。

18.附图标记:1、机箱;2、进料斗;3、下料管;4、电机a;5、转轴a;6、螺旋桨叶;7、电机b;8、转轴b;9、弧形导料板;10、筛斗;11、连接板;12、振动电机;13、导料管;14、斜板a;15、出料管a;16、斜板b;17、出料管b;18、振动组件;19、支撑脚;20、万向轮;21、定位组件;22、内螺纹管;23、旋钮;24、螺杆;25、支撑柱;26、吸盘。

具体实施方式

19.实施例一

20.如图1-3所示,本实用新型提出的一种粉料振动筛选机,包括机箱1、电机b7、筛斗10、振动电机12、斜板a14和斜板b16。机箱1上设置进料斗2,进料斗2的底部设置与其内部连通的下料管3,下料管3的底部插入机箱1内。进料斗2上设置电机a4,电机a4驱动连接转轴a5,转轴a5上设置螺旋桨叶6,螺旋桨叶6位于下料管3的内侧并与其间隙配合。电机b7设置在机箱1内,电机b7的输出端连接转轴b8,转轴b8的另一端弧形导料板9,弧形导料板9的开口位于下料管3的下方。筛斗10对称设置在机箱1内,且筛斗10与机箱1的内壁滑动连接,两侧筛斗10之间设置连接板11。振动电机12设置在机箱1内并位于连接板11的下方,振动电机12的输出端与连接板11的底部抵接。筛斗10的底部设置与其内部连通的导料管13,导料管13内设置阀门。斜板a14设置在机箱1内并位于筛斗10的下方,机箱1上设置与其内部连通的出料管a15,出料管a15位于斜板a14的低侧。斜板b16设置在机箱1内并位于斜板a14的下方,机箱1上设置与其内部连通的出料管b17,出料管b17位于斜板b16的低侧,导料管13贯穿斜板a14并与其滑动连接,导料管13的出料口位于斜板b16的上方。

21.本实施例中,启动电机b7使弧形导料板9倾斜向下朝向左侧筛斗10,原料加入进料斗2内,启动电机a4,电机a4驱动转轴a5转动进而带动螺旋桨叶6转动,螺旋桨叶6匀速将原料向下推送并掉落到弧形导料板9上,原料在弧形导料板9的导向下落入左侧筛斗10内,此

时启动振动电机12,振动电机12快速动作并对筛斗10进行振击,加速原料分离,较小颗粒的粉料直接掉落在斜板a14上并从出料管a15排出,当左侧筛斗10内粗料堆积到一定程度之后,电机b7驱动弧形导料板9反向转动至其底端朝向右侧筛斗10,继续筛选动作,而左侧筛斗10底部的导料管13内阀门打开,粗料直接排在斜板b16上,粗料经出料管b17排出,如此交替,在机器不停的情况下可实现粗细料的分离和出料。

22.实施例二

23.如图1所示,本实用新型提出的一种粉料振动筛选机,相较于实施例一,机箱1内设置振动组件18,振动组件18位于斜板a14与斜板b16之间,且振动组件18的输出端交替抵接斜板a14和斜板b16,振动组件18包括电机c、转轴c和凸轮,电机c的输出端与转轴c的端部连接,凸轮设置在转轴c上,且凸轮的长端交替与斜板a14的下表面和斜板b16的上表面抵接。

24.本实施例中,振动组件18的作用是利用电机c驱动转轴c转动,进而使凸轮交替振击斜板a14和斜板b16,进而加速两个斜板上物料的出料。

25.实施例三

26.如图2和图3所示,本实用新型提出的一种粉料振动筛选机,相较于实施例一,机箱1的底部对称设置两组支撑脚19,支撑脚19的底部设置万向轮20,相邻的两个支撑脚19之间设置横板,横板的底部设置定位组件21。定位组件21包括内螺纹管22、旋钮23和吸盘26。内螺纹管22设置在横板的下方,旋钮23的顶端设置螺杆24,螺杆24插入内螺纹管22内并与其螺纹连接,旋钮23的底部转动设置支撑柱25,支撑柱25的底部设置吸盘26,且支撑柱25上设置与吸盘26内部连通的通气管,通气管内设置调节阀。

27.本实施例中,由于筛选机在工作的时候会产生高频振动,此时筛选机很容易发生横向移位,此时先捏住吸盘26使其保持不转,转动旋钮23,使旋钮23以及吸盘26的高度降低至与地面贴合,继续转动旋钮23并对吸盘26进行挤压,当吸盘26内空气排净之后,吸盘26与地面之间的吸力可以有效的防止设备发生横向移动。

28.上面结合附图对本实用新型的实施方式作了详细说明,但是本实用新型并不限于此,在所属技术领域的技术人员所具备的知识范围内,在不脱离本实用新型宗旨的前提下还可以作出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1