一种弹片组装检测设备的制作方法

本技术涉及一种组装检测设备,尤其是一种弹片组装检测设备。

背景技术:

1、在汽车充电口总成零部件—端子的组装检测工艺过程中,具体的产品为一种金属端子,总体以直径分为12mm、6mm两大类,同直径以具体结构及高度不同分为不同料号,而该弹片组装检测设备则主要将产品对应弹片(称为spring)装入主体底部内孔,使其靠自身弹性张开,后续进行多项检测判断合格与否及下料。

2、然而,目前原始产线为多台设备相接,且单台设备仅完成单一功能,切换产品型号时治具换型亦较为繁杂,防呆工作繁复。

技术实现思路

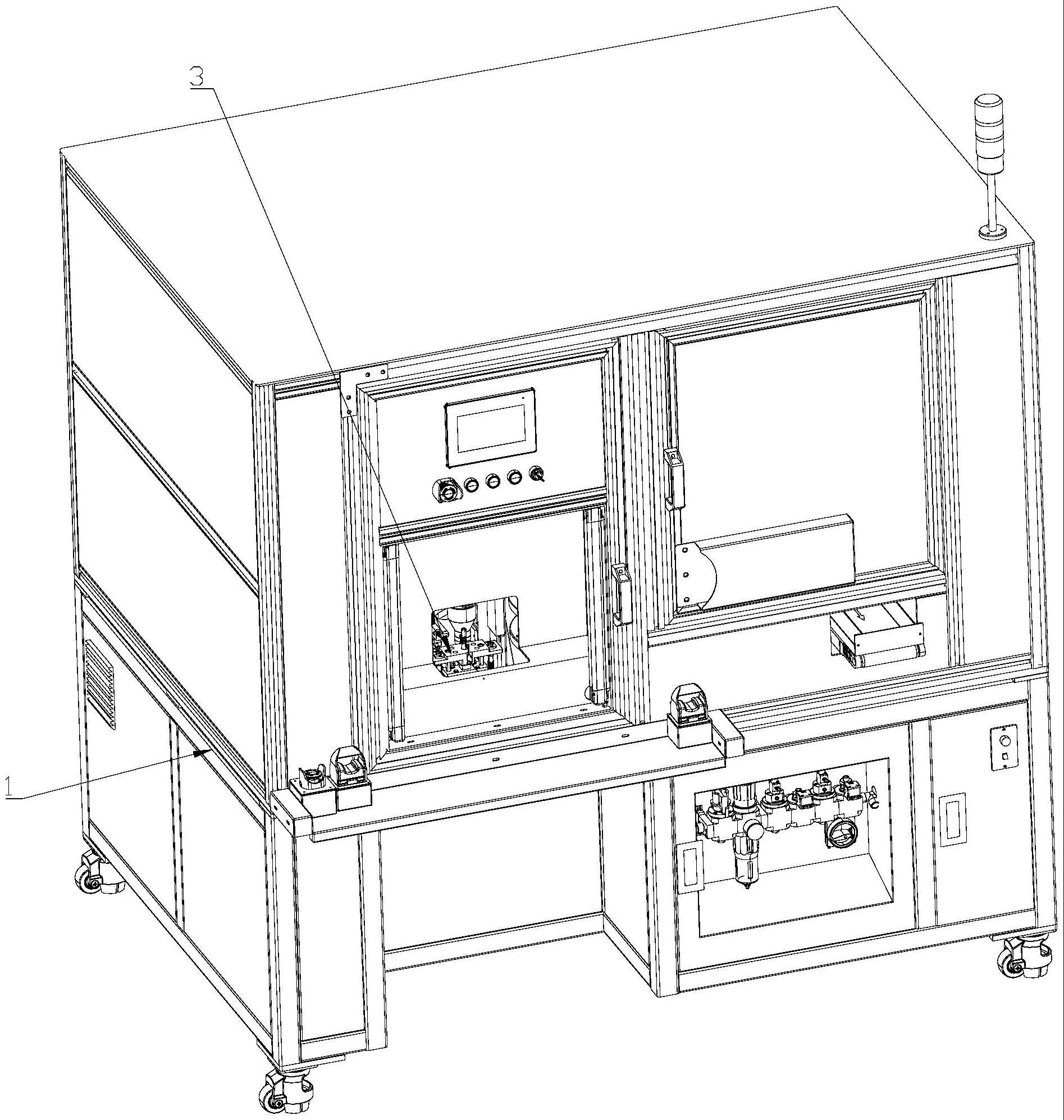

1、为了解决上述技术问题,本实用新型的目的是提供一种弹片组装检测设备,能够实现12mm及6mm系列不同产品生产切换,且工序更为集中,自动化程度更高,较为节省人工,提高良品率及生产效率。

2、本实用新型提供了如下的技术方案:

3、一种弹片组装检测设备,包括工作台、置于工作台上且由直线模组驱动直线往返于压装上料工位和压装下料工位之间的上料载具、表面沿环向均匀分布有多组转盘载具的转盘本体、用于夹取压装下料工位处压装后的产品置于转盘载具上的上料搬运机构以及用于对转盘载具内的产品分别进行下压规正操作、检测弹片压入到金属端子内的压入深度操作和打点防呆操作的下压规正机构、插拔机构和打点机构;

4、上料载具包括位于上方用于承载金属端子的端子主体上料部和位于下方用于承载弹片的弹片上料部,压入压头位于端子主体上料部上方,其在压头压缸的驱动下用于下压金属端子使得弹片由下方压装至金属端子内;

5、转盘本体的一侧还设置有下料机构,下料结构包括用于夹持检测后的产品下料至下料输送带或ng下料盒内的下料夹爪,且在完成打点防呆操作后,转盘本体将转盘载具转动至下料工位,下料机构的下料夹爪则可夹持产品进入到下料输送带或ng下料盒内,此部分下料夹爪属于现有技术,在此不做赘述;

6、转盘载具设有两种,分别包括用于承载直径为12mm金属端子产品的载具一和用于承载直径为6mm金属端子产品的载具二,且载具一和载具二相间分布,上述机构中,因可在工作台上完成弹片的压装、弹片压装后的检测以及防呆的连续工艺操作,故而工序较为集中,且自动化程度较高,能够节省人工,亦能够提高良品率和生产效率,且生产前根据产品料号仅需要手动更换上料载具来实现换型,其余机构可通过相关机构的驱动调整来实现自动换型,因此换型操作较为便捷,例如,在压装并检测12mm金属端子产品时,仅需要更换上此种的上料载具,由直线模组驱动由压装上料工位运动至压入压头的下方,实现弹片和金属端子的压装,进而运动至压装下料工位,上料搬运机构上用于夹取产品上料到对应种类的转盘载具内,即载具一内,通过转盘本体的旋转,实现转盘载具内的产品对应在下压规正机构、插拔机构和打点机构处暂停进行相应的操作。

7、优选的,为了提高上料载具的上料便捷性和更换便捷性,故而可设置直线模组的滑台上设置有两组相对的卡槽,上料载具底部的载具底板由两组卡槽之间滑入,且卡槽与载具底板之间在定位销孔对位后由分度销进行定位,故而在换型时仅需要将上料载具推入卡槽内,旋转分度销插入定位销孔即可实现上料载具的定位,较为快捷方便,主体上料部包括固定在载具底板上的主体导柱、套设在主体导柱外的端子载块、弹性支撑在端子载块与载具底板之间的端子弹簧,弹片上料部包括由错位气缸驱动且滑动连接在载具底板上的载具滑板、固定在载具滑板上的弹片导柱、套设在弹片导柱外的弹片载块、弹性支撑在弹片载块与载具滑板之间的弹片弹簧,弹片载块上还设置有用于导向穿出端子载块用的精定位柱,端子载块上设置有用于承载金属端子的端子主体上料口,弹片载块上设置有用于用于承载弹片用的弹片上料口,且端子载块的底侧还设置有供弹片通过压装入金属端子内的贯通孔,载具滑板上还固定有用于顶压弹片用的顶杆;生产时,下方直线模组带动上料载具运动至压入压头下方,载具上错位气缸顶出使弹片上料口露出,实现主体上料部和弹片上料部的错位,人工放置金属端子及spring弹片,进而错位气缸收回使spring弹片与金属端子竖直同心处于下压准备状态,位于压头压缸一侧的压装相机拍照金属端子可进行料号防呆识别,料号正确后,压入压头下压将金属端子及spring弹片完成压装,具体的,压头压缸带动压入压头下压,压住产品使其连同端子载块一起压缩端子弹簧下压,下方顶杆顶住spring弹片,当下压至一定高度后,spring弹片被压入至金属端子内部,弹片张开,完成装配。

8、优选的,上料搬运机构包括并排固定的两组夹爪,两组夹爪分别包括用于夹持直径为12mm金属端子产品的夹爪一和用于夹持直径为6mm金属端子产品的夹爪二,且在x向线性模组、y向线性模组和z向线性模组的驱动下进行x向、y向和z向的位置调整,且x向线性模组的调整方向与直线模组的驱动方向平行,两组夹爪沿x向并排设置,当需要更换压装的型号时,仅需要调整x向线性模组,使得对准压装下料工位的夹爪进行调整更换,通过控制y向线性模组和z向线性模组或是辅助x向线性模组即可实现夹持产品上料到旋转到位的转盘载具内的操作,由于单独设置了两组夹爪用于适配两种金属端子,故而可使得夹持能够实现两种型号的单独适应夹持,使得夹持稳定性更好,其中x向线性模组、y向线性模组和z向线性模组进行x向、y向和z向的位置调整的结构属于现有技术,在此不做赘述,可参见图示中,y向线性模组通过支架固定在x向线性模组的滑台上,z向线性模组通过支架固定在y向线性模组的滑台上,而两组夹爪固定在z向线性模组的滑台上。

9、优选的,转盘载具包括载具本体,载具本体的顶端开设有供金属端子产品置入的置入槽,其靠近旋转中心的一侧横穿有一组伸入到置入槽内的锁定杆,锁定杆在锁定弹簧的压力下抵压在金属端子的一侧进行金属端子在置入槽内的定位。

10、优选的,下压规正机构包括由解锁气缸驱动的拉钩和由规正气缸驱动的规正杆,拉钩与锁定杆上的凸块对接,且在解锁气缸的驱动下推动凸块压缩锁定弹簧将锁定杆由置入槽内横向拉出,完成解锁,规正杆位于旋转到规正工位处转盘载具的上方,用于在解锁时由解锁气缸驱动抵压在金属端子的顶端将金属端子竖直的置于置入槽内,即保持金属端子底端的齐平,避免金属端子因与置入槽之间的间隙因素导致倾斜,载具本体的底侧还设置有配合视觉相机一拍照用的底部穿孔,视觉相机一用于通过底部穿孔拍照识别弹片压入金属端子内的压入状态及张开状态,判断合格或ng,规正杆通过安装板安装在规正气缸的驱动端,且规正杆外设置有位于安装板上方的上限位环和位于安装板下方的下限位环,下限位环与安装板之间对接有浮动弹簧,且规正杆穿设在安装板上,即此时针对不同型号高度的产品,规正气缸的活动量可以设定为固定值,而可通过浮动弹簧的压缩量实现抵压规正的控制。

11、优选的,插拔机构包括由压紧缸驱动的压紧杆和由顶升缸驱动的插拔头,顶升缸设有两组,且安装在切换气缸的驱动端,两组顶升缸的驱动端对应有两组插拔头,两组插拔头分别对应直径为6mm金属端子产品和直径为12mm金属端子产品的检测,压紧杆位于插拔工位上方,用于在检测时压紧在产品顶端,插拔头包括与顶升缸驱动相连的插拔滑板,插拔滑板的下部安装有对射传感器,其上部通过缓冲弹簧连接有一组浮动块,用于插入到产品中感应弹片压装深度的测头安装在浮动块顶端,且浮动块的底端还设置有一组开槽挡块,开槽挡块在随浮动块压缩缓冲弹簧相对插拔滑板下降时置入到对称传感器中间阻挡对射信号,此时,切换气缸在产前切换料号时自动切换至对应插拔头,产品拍照后转盘载具转至插拔工位,压紧杆压紧产品,顶升缸顶升插拔头,将测头插入产品内,此时受力压缩,将下方开槽挡块压缩至对应位置,到位时下方对射传感器被遮挡,给出合格信号。

12、优选的,载具本体远离旋转中心的一侧开设有一组打点穿孔,打点机构包括有打点气缸驱动的打点锥头,当转盘载具旋转到打点工位时,打点锥头用于在打点气缸的驱动下穿过打点穿孔对于产品的侧壁进行打点,且打点工位的下方还设置有视觉相机二,视觉相机二用于用于通过底部穿孔拍照检测弹片的张开状态,判断产品合格或ng。

13、本实用新型的有益效果是:在本实用新型中,由于可在工作台上完成弹片的压装、弹片压装后的检测以及防呆的连续工艺操作,故而工序较为集中,且自动化程度较高,能够节省人工,亦能够提高良品率和生产效率,且生产前根据产品料号仅需要手动更换上料载具来实现换型,其余机构可通过相关机构的驱动调整来实现自动换型,因此换型操作较为便捷。

- 还没有人留言评论。精彩留言会获得点赞!