一种砂钛铁矿尾矿的选矿方法

本发明属于选矿,具体涉及一种砂钛铁矿尾矿的选矿方法。

背景技术:

1、战略金属钛主要用于生产钛材和钛白粉,原料均来自于钛铁矿和金红石。中国钛铁矿资源主要包括原生钒钛磁铁矿和砂矿,前者主要分布在攀西地区和承德地区,后者主要分布在云南和海南地区,其中云南以风化壳红土型砂矿为主,海南主要是河流冲积型海滨砂矿。不同的成矿条件,形成不同的矿床类型,导致采选工艺大不相同。钒钛磁铁矿中钛铁矿的选别工艺主要为强磁-浮选、强磁-重选、重选-浮选等,但二氧化钛的回收率仅40%左右。海滨砂矿选别工艺主要为重-磁-电的联合流程,浮选应用不多。风化壳红土型砂矿具有风化完全、含泥量大、钙镁含量高等特点,开采工艺主要为水采水运,选矿工艺以“弱磁-强磁-分级-重选”工艺为主,其中重选设备主要为螺旋溜槽。由于钛铁矿是易碎矿,在磨矿过程中难免产生过粉碎,且由于螺旋溜槽的分选粒度下限一般是37μm,导致大量钛铁矿损失在分级溢流和重选尾矿中,损失率高达50%以上。此外,由于粗粒的脉石矿物以及钛铁矿与脉石矿物的连生体也会损失在尾矿中,导致尾矿中矿物粒度分布不均匀、矿物共生关系复杂。因此,风化壳红土型钛尾矿是一种复杂难选的钛尾矿,如何实现风化壳红土型钛尾矿中钛铁矿及伴生矿物有效回收是提高钛企业经济效益的有效措施。

2、中国专利cn202210348910.3对钒钛磁铁矿弱磁选铁-强磁选钛流程产生的钛尾矿,其中tio2:7%左右,采用筛分-磨矿-磁选的流程,获得二氧化钛含量约16%的浮选给矿,然而浮选给矿二氧化钛品位低,导致生产成本较高,并且没有涉及对分级矿泥和溢流中钛铁矿回收,二氧化钛的总回收率低。中国专利cn201710599141.3针对风化壳红土型砂矿选钛尾矿中有价金属的回收和废水循环利用,开发了强磁选和分级浓缩箱两个选矿组件以及尾矿矿浆浓缩和强力脱水两个组件,但脉动高梯度磁选机和螺旋溜槽对-37微米颗粒回收有限,致使大量细粒级钛铁矿仍然会损失在尾矿中,二氧化钛的总回收率低。

3、总之,现有报道的钛尾矿处理方法难适用于风化壳红土型钛尾矿的再选,无法高收率的获得高品质的钛精矿。

技术实现思路

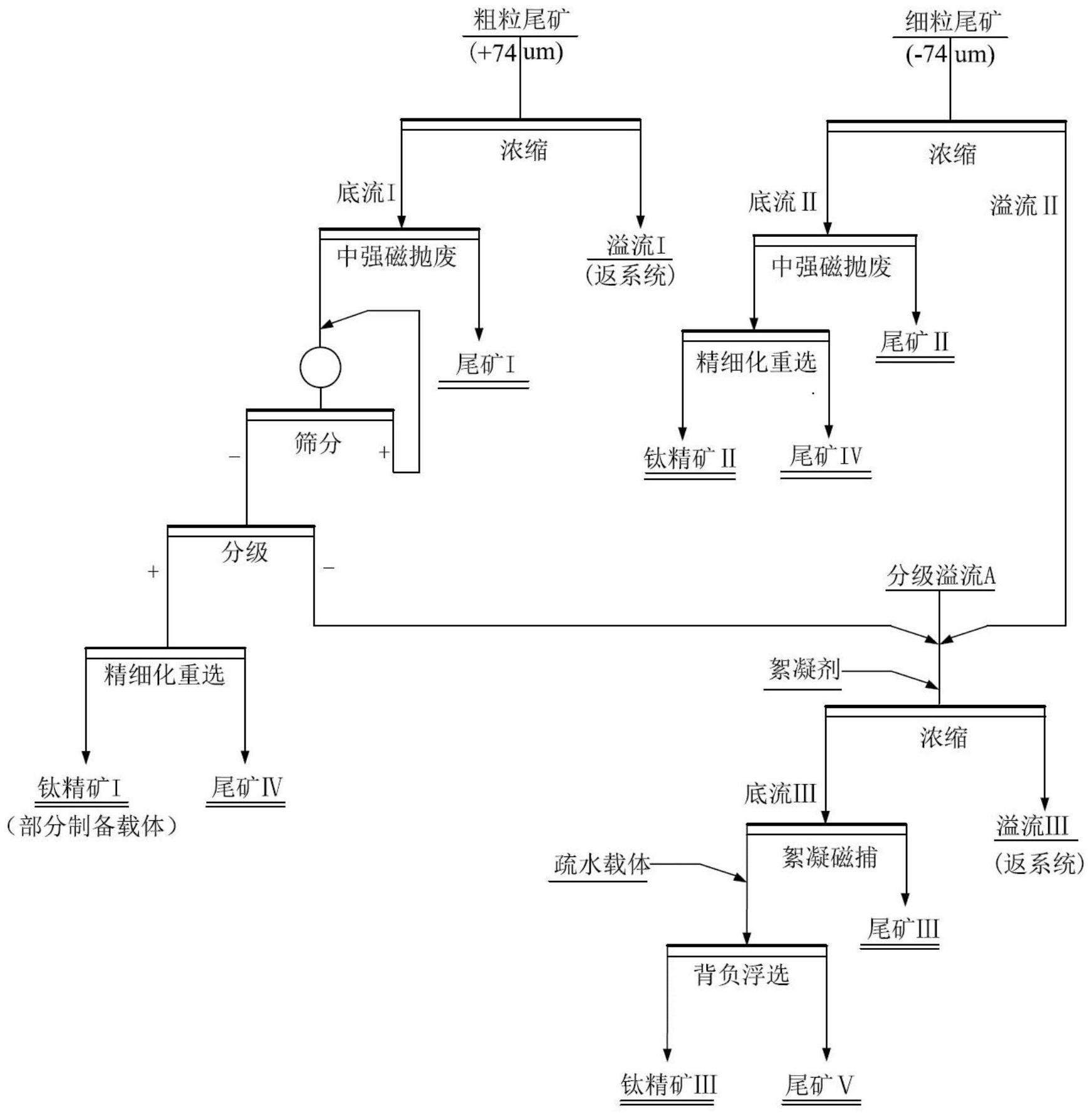

1、本发明的目的在于提供一种钛铁矿选别尾矿和溢流中再回收钛的选矿方法,本发明提供的选矿方法针对风化壳红土型砂钛铁矿选别尾矿和溢流中的低品位二氧化钛,采用“分类分级分选”的三分方法,实现了砂钛铁矿选别尾矿和溢流中钛铁矿的高品质回收,同时也提高的二氧化钛的总回收率。

2、为了实现上述目的,本发明提供如下技术方案:

3、本发明提供了一种钛铁矿选别尾矿和溢流中再回收钛的选矿方法,包括以下步骤:

4、将粗粒重选尾矿浆第一浓缩,分别得到第一底流和第一溢流,所述粗粒重选尾矿浆中的固体颗粒的粒径为+0.074~-0.20mm;

5、将细粒重选尾矿浆第二浓缩,分别得到第二底流和第二溢流,所述细粒重选尾矿浆中的固体颗粒的粒径为+0.020~-0.074mm;

6、将分级溢流和第一絮凝剂第一混合后进行第三浓缩,分别得到第三底流和第三溢流,所述分级溢流中的固体颗粒的粒径为-0.020mm;

7、将所述第一底流进行第一磁选,分别得到第一磁精矿和第一尾矿;

8、将所述第二底流进行第二磁选,分别得到第二磁精矿和第二尾矿;

9、将所述第三底流和第二絮凝剂混合后进行絮凝磁捕,分别得到第三磁精矿和第三尾矿;

10、将所述第一磁精矿进行磨矿后筛分,分别得到筛上产物和筛下产物;

11、所述筛下产物进行分级,分别得到第一分级产物、第二分级产物和第三分级产物;所述第一分级产物的固体颗粒的粒径为+0.074~-0.10mm,所述第二分级产物的固体颗粒的粒径为+0.02~-0.074mm,第三分级产物的固体颗粒的粒径为-0.02mm;

12、将所述第一分级产物进行第一重选,分别得到第一钛精矿和第四尾矿;

13、将所述第二分级产物和所述第二磁精矿第二混合后进行第二重选,分别得到第二钛精矿和第五尾矿;

14、将所述第三磁精矿、载体材料、第一捕收剂和第一抑制剂第三混合后进行背负泡沫分选,得到第三钛精矿和第六尾矿;所述载体材料由钛铁矿、第二捕收剂和第二抑制剂反应得到。

15、优选的,所述粗粒重选尾矿浆、所述细粒重选尾矿浆和所述分级溢流的干基物料中tio2的质量百分含量独立地为2~4%;

16、所述第一底流的固含量为50~75%;

17、所述第二底流的固含量为25~45%;

18、所述第三底流的固含量为45~65%。

19、优选的,所述第一混合的原料还包括所述第二溢流和/或所述第三分级产物;

20、所述第一絮凝剂的用量为50~120g/t。

21、优选的,所述第二絮凝剂的用量为≤40g/t。

22、优选的,所述第一磁选和第二磁选的条件包括:磁场强度为0.5~1.5t,磁介质为棒介质,所述棒介质的直径为3~5mm;

23、所述絮凝磁捕的条件包括:磁场强度为0.7~1.8t,磁介质为棒介质,所述棒介质的直径为1~3mm。

24、优选的,所述第一磁精矿的固含量为55~70%;所述筛分用筛孔的尺寸为0.10mm。

25、优选的,所述第一重选为采用采用细砂摇床选别,所述细砂摇床选别的工作参数包括:给矿浓度为16~22%,工作坡度为3~6°,冲程为14~22mm,冲次为240~270次/分;所述第一重选的工作流程为:进行第一粗选、第一扫选和第一精选,所述第一粗选的次数为1次,所述第一扫选的次数为1~2次,所述第一精选的次数为2~3次;

26、所述第二重选的工作流程为:进行第二粗选、第二扫选和第二精选,所述第二粗选为采用矿泥床粗选,所述第二粗选的次数为1次,所述第二扫选为采用刻槽床扫选,所述第二扫选的次数为1~2次,所述第二精选为采用矿泥床精选和旋转式流膜选矿机精选,所述第二精选的次数为2~3次;所述矿泥床粗选、所述刻槽床扫选和所述矿泥床精选的工作参数独立地包括:给矿浓度为14~18%,工作坡度为0~3°,冲程为10~14mm,冲次为340~380次/分;所述旋转式流膜选矿机精选的工作参数包括:振动频率为36~40hz,转动频率为8~12hz。

27、优选的,所述第三混合时,所述载体材料和所述第三磁精矿的质量比为1:3~8;所述第一抑制剂为有机酸改性水玻璃,所述第一捕收剂为烷基烯酸钠和烷基硫酸钠的混合物,所述烷基烯酸钠和所述烷基硫酸钠中烷基的碳原子的数量独立地为12~18,所述烷基烯酸钠和所述烷基硫酸钠的质量比为3~5:1;所述第一抑制剂用量为300~600g/t,所述第一捕收剂用量为800~1500g/t;

28、所述第三混合在搅拌的条件下进行,所述搅拌的转速为1800~2900r/min,搅拌的时间为30~60min;

29、所述背负泡沫分选的ph值为3~6;

30、所述背负泡沫分选的工作流程为:进行第三粗选、第三精选和第三扫选,所述第三粗选的次数为1~2次,所述第三精选的次数为2~3次,所述第三扫选的次数为2~3次。

31、优选的,所述载体材料的制备方法包括以下步骤:

32、将所述钛铁矿和所述水混合,得到钛铁矿浆料;所述钛铁矿为部分的第一钛精矿;所述钛铁矿浆料的固含量为50~60%;

33、将所述钛铁矿浆料、所述第二抑制剂和所述第二捕收剂混合,在酸性条件下进行反应,得到所述载体材料;所述第二抑制剂为有机酸改性水玻璃,所述第二捕收剂为烷基烯酸钠和烷基硫酸钠的混合物,所述烷基烯酸钠和所述烷基硫酸钠中烷基的碳原子的数量独立地为12~18,所述烷基烯酸钠和所述烷基硫酸钠的质量比为3~5:1;所述第二捕收剂的用量为500~1000g/t,所述第二抑制剂的用量为200~400g/t;

34、所述反应的ph值为3~4;所述反应的温度为室温,所述反应在搅拌的条件下进行,所述搅拌的转速为1500~1800r/min,搅拌的时间为10~20min。

35、优选的,所述第一磁精矿和所述第二磁精矿干物质中tio2的质量百分含量独立地为5~9%;

36、所述第三磁精矿干物质中tio2的质量百分含量为13~17%;

37、所述第一尾矿干物质和所述第二尾矿干物质中tio2的质量百分含量均<1.2%;

38、所述第三尾矿干物质中tio2的质量百分含量<1.5%;

39、所述第一钛精矿干物质中tio2的质量百分含量为38~42%;

40、所述第二钛精矿干物质中tio2的质量百分含量为42~46%;

41、所述第三钛精矿干物质中tio2的质量百分含量为42~46%。

42、本发明提供了一种钛铁矿选别尾矿和溢流中再回收钛的选矿方法。本发明提供的选矿方法对粗粒重选尾矿浆、细粒重选尾矿浆和分级溢流进行分类浓缩:将上述两类尾矿浆和溢流分别浓缩,获得各自的沉降底流和溢流;然后本发明通过分类磁选对分类浓缩的底流进行磁抛废和磁捕,提高二氧化钛入选品位,大幅减少后续作业处理量;随后,本发明仅对粗粒重选尾矿浆得到的第一磁精矿进行磨矿,使其单体充分解离,且本发明仅对粗粒尾矿强磁选精矿进行磨矿,避免了性脆钛铁矿的过粉碎,达到了选择性磨矿的目的,且选矿方法节能减排效果显著;再对磨矿产品进行精准分级,实现物料的窄粒级入选;再对分级出的粗粒级(第一分级产物)和细粒级产品(第二分级产物)进行全流程物理场分选,获得第一钛精矿和第二钛精矿;本发明将第三磁精矿、载体材料、第一抑制剂和第一捕收剂第三混合后通过背负泡沫分选,回收第三钛精矿。综上,本发明为解决风化壳红土型砂钛铁矿选别尾矿和溢流二氧化钛品位低、尾矿品位高低含量不一、含泥量差异大、粒度分布不均匀、单体解离情况复杂、矿浆浓度差异大等难题,开发的“三分”选矿的方法,即对钛砂矿选矿厂选别系统产生的多类别钛尾矿进行分类、分级和分选,实现了复杂难处理废弃资源向可选易选钛资源的转变,并针对性地开发出精细化重选绿色分选和背负泡沫分选强化细粒回收的新工艺,达到了有效回收复杂钛尾矿中二氧化钛的目的,战略性地延长了矿山的服务年限,实质性地提升了风化壳红土型砂钛铁矿企业对钛精矿的市场供给能力;由实施例的结果表明,第一钛精矿的作业回收率为70~75%,第二钛精矿的作业回收率为65~70%,第三钛精矿的作业回收率为75~85%,除杂能后获得更高品质钛精矿。本发明提供的分选选矿方法针对性强、流程稳定、节能减排效果显著、尾水环境压力小。

43、进一步的,在本发明中,所述第一磁选和第二磁选时的磁场强度为0.5~1.5t,磁介质为棒介质,所述棒介质的直径为3~5mm;所述絮凝磁捕时的磁场强度为0.7~1.8t,磁介质为棒介质,所述棒介质的直径为1~3mm。本发明通过调控第一磁选、第二磁选和絮凝磁捕的磁场强度和磁介质,在磁选过程通过精准构建场强梯度、配置棒介质大小、使得钛尾矿抛废率大于50%,减少了后续作业处理量,选矿方法节能减排效果显著。

44、进一步的,在本发明中,所述第二絮凝剂的用量为≤40g/t。本发明协同耦合微细粒絮凝剂与絮凝磁捕的磁捕获能力,使得钛尾矿抛废率大于50%,减少了后续作业处理量,实现了节能减排效果显著。

45、进一步的,在本发明中,所述第一重选为采用采用细砂摇床选别,所述第二重选的第二粗选为采用矿泥床粗选,所述第二扫选为采用刻槽床扫选,所述第二精选为采用矿泥床精选和旋转式流膜选矿机精选。本发明重选前通过严格分级,分级后适配出相应的重选设备,使各重选设备“对号入座”,分级后类似粒级进入同一选别流程,不但节约了场地,而且易于管理运行。尤其采用“矿泥床+刻槽床+旋转式流膜选矿机”组合设备对-0.074~+0.02mm的微细粒级进行选别,同时通过精准调控设备运行工作参数和优化工艺流程,达到精细化重选的目的。此外,重选全流程选别无需添加任何化学试剂,尾水直接循环使用,降低了尾水处理压力和生产成本。

46、在本发明中,所述载体材料的制备方法包括以下步骤:将所述钛铁矿和所述水混合,得到钛铁矿浆料;将所述钛铁矿浆料、所述第二抑制剂和所述第二捕收剂混合,在酸性条件下进行反应,得到所述载体材料;所述钛铁矿为部分的第一钛精矿。在本发明中,细砂床选别出的钛精矿粒径与背负泡沫分选载体粒径的大小匹配,直接作为载体颗粒,减少了载体制备流程,降低了生产成本。细砂床选别采用“保”回收率“弃”品位的思路,高效的回收了钛铁矿,背负泡沫分选一方面获得了高品质的钛精矿,实现了细粒级钛铁矿的回收,另一方面提升了载体颗粒中二氧化钛的品位,一定程度上解决了细砂床选别钛精矿品位和回收率不可兼得的问题,同时对解决选矿过程普遍存在的品位和回收率矛盾问题具有很好的借鉴意义。

- 还没有人留言评论。精彩留言会获得点赞!