一种焊接质量检测设备的制作方法

本发明涉及电池生产,特别是涉及焊接质量检测设备。

背景技术:

1、锂离子电池由于具有容量密度高、比能量大以及循环寿命长等优点,已经成为可携式电子产品、电动汽车、储能的首选电池,并且得到了越来越广泛的应用。锂离子电池主要包括以下部分:由依次叠置的正极片、隔离膜、负极片卷绕得到的电芯、套设在电芯的外部的外壳、位于外壳顶部的电池盖板,以及焊接在电池盖板安装孔上的正极柱、负极柱。

2、此外,由于在锂离子电池内装有大量的化学物质,在电池充放电的过程中,会产生大量的混合气体,使得电池内部不断地积聚压力,若这些压力没有及时被释放,会导致电池发生爆炸。为了防止电池爆炸,需要将积聚在电池内部的压力进行释放,最为常见的措施是在电池顶盖上设置安全保护装置。目前,常见的安全保护装置是在电池顶盖上冲压形成纵向通孔,然后焊接防爆片。

3、然而,因盖板极柱和防爆片焊接后容易出现针孔、断焊、防爆阀破损等不良现象,导致电池盖板无法完全密封,锂离子电池内的化学物质从破损的缝隙处泄露,废品率很高、不能满足使用的要求。为此,现有工艺会对电池盖板进行密封性检测,确认电池盖板是否完全密封。

4、然而目前的密封性检测工艺各式各样,出现误检、过检的问题较多;同时检测元件属于消耗品,需要经常更换,而现有设备更换检测元件时由于占用较大的操作空间,影响检测时的上下料操作,需要停机更换,无法满足电池盖板的高效率生产要求。

5、此外,现有气密性检测主要是通过电池盖板置于密封设备进行检测,然而由于焊接后的电池盖板表面有大量粉尘,检测时粉尘会进入并损坏密封设备,进而造成误检。

技术实现思路

1、本技术提供一种焊接质量检测设备,以改善至少部分上述问题。

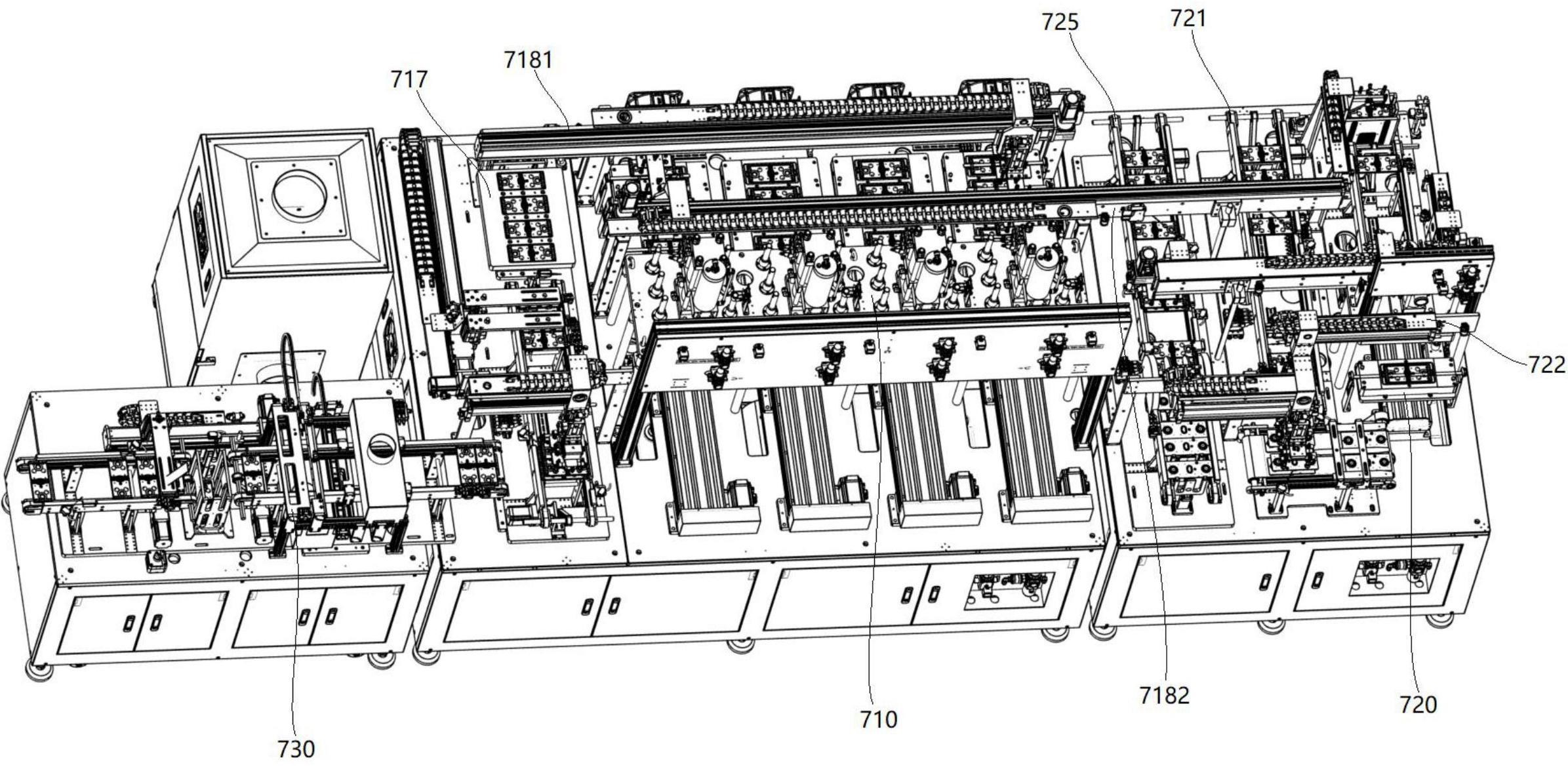

2、本发明具体是这样的:一种焊接质量检测设备,包括:依次布置的除尘机构和密封检测机构;

3、所述密封检测机构包括:

4、位移模组,沿长度方向包括依次设置的备料位、检测位和维护位,且所述位移模组有至少两个,沿宽度方向并列布置;

5、下模,可移动地设于所述位移模组,包括承载面,用于承载电池盖板并携带其沿位移模组的长度方向移动,所述承载面的下方形成第二腔体;

6、上模,可升降地设于所述检测位的上方,用于在下模移动至检测位时下降并与下模配合以盖合电池盖板,且所述上模中形成与电池盖板连通的第一腔体,所述第一腔体被配置为连通外部的气体供应装置,用于容纳气体并配合检测电池盖板的密封性。

7、在本发明的一种实施例中,所述上模内设有与气体供应装置相连的第一气道,所述第一气道连通至所述上模的下端面且分别通过分支通道与下端面对应所述电池盖板的极柱、防爆片设置的各第一沉槽相连通,用于向所述第一沉槽内充气;

8、所述下模内设有第二气道,连通至所述下模的承载面,且与承载面上对应所述极柱、防爆片设置的各第二沉槽分别通过一个分支通道相连通;

9、还包括检测部件,与所述分支通道相连,以检测所述分支通道内的气体参数变化。

10、在本发明的一种实施例中,所述第二气道贯穿所述下模的下表面;

11、还包括抽真空顶升气缸,所述抽真空顶升气缸的顶端设有沉孔,且沉孔连通至外部的抽真空设备;所述抽真空顶升气缸设于所述下模下方,且被配置为在电池盖板被盖合时上升至与所述下模的下表面相抵且所述沉孔与所述第二气道的下端相连通。

12、在本发明的一种实施例中,还包括精定位组件,设于位移模组一侧,用于在电池盖板被置入下模的承载面之前对电池盖板精定位;

13、所述精定位组件包括精定位模板,所述精定位模板上设有多个精定位凹槽,与电池盖板的边缘轮廓匹配以嵌入容纳并重定位所述电池盖板。

14、在本发明的一种实施例中,还包括:

15、上料搬运装置,用于将待检测的电池盖板从精定位组件输送至备料位处上模的承载面;

16、下料搬运装置,用于将检测完成的电池盖板向外部下料。

17、在本发明的一种实施例中,所述除尘机构包括:

18、传输带,用于输送电池盖板;

19、上离子气流供给装置,设于传输带的上方,被配置为向下吹送离子气流以去除电池盖板上表面的静电,从而减小电池盖板上表面对于粉尘的附着力;

20、上高压气流供给装置,设于上离子气流供给装置的下游,被配置为向下吹送高压气流以去除电池盖板上表面的粉尘;

21、下离子气流供给装置,设于传输带的下方且设于上高压气流供给装置的下游,被配置为向上吹送离子气流以去除电池盖板下表面的静电,从而减小电池盖板下表面对于粉尘附着力;

22、下高压气流供给装置,设于下离子气流供给装置的下游,被配置为向上吹送高压气流以去除电池盖板下表面的粉尘。

23、在本发明的一种实施例中,还包括:

24、下集尘模组,设于所述传输带背离所述上高压气流供给装置的一侧,且所述下集尘模组连接一负压器;

25、上集尘模组,设于所述传输带背离所述下高压气流供给装置的一侧,且所述上集尘模组连接另一负压器。

26、在本发明的一种实施例中,所述上离子气流供给装置和下离子气流供给装置中的至少一者,包括喷气管及与所述喷气管通过线路连接的离子发生器,所述喷气管的长度方向与所述传输带的输送方向垂直,且在朝向传输带的一侧表面沿长度方向分布设有多个喷气口;

27、所述上高压气流供给装置和下高压气流供给装置中的至少一者,长度方向与所述传输带的输送方向垂直,且在朝向传输带的一侧表面沿长度方向设有条形喷气出口。

28、在本发明的一种实施例中,还包括支架,设于所述传输带宽度方向的两侧外部,所述上离子气流供给装置、所述上高压气流供给装置、所述下离子气流供给装置、所述下高压气流供给装置中的至少一者跨设于所述传输带,且两端分别固定于所述支架。

29、在本发明的一种实施例中,所述支架上设有弧形通槽,所述弧形通槽以所述上离子气流供给装置、所述上高压气流供给装置、所述下离子气流供给装置、所述下高压气流供给装置中的至少一者与支架的连接点为圆心设置;所述装置的端部设有滑动销,所述滑动销对应嵌入弧形通槽且可沿所述弧形通槽移动,从而使装置摆动并调节气流的吹送方向。

30、在本发明的一种实施例中,还包括复检筛选装置,所述复检筛选装置包括:

31、复检品输入带,与下料搬运装置相连,用于接收下料搬运装置搬运来的初检标记为焊接不良的复检品;

32、复检品搬运机构,设于复检品输入带的输出端和复检筛选机构的复检备料位之间,用于将复检品从复检品输入带的输出端搬运至复检备料位;

33、复检筛选组件,包括位移模组,所述位移模组沿长度方向包括依次设置的复检备料位、复检测试位和复检出料位,复检测试位上设有复检机构;

34、合格品搬运机构,设于复检出料位的上方,用于将经复检机构复检并最终标记合格的复检品搬运至合格产品输送线;

35、合格产品输送线,与下料搬运装置、合格品搬运机构分别相连,用于接收所述下料搬运装置搬运来的初检标记为合格的电池盖板,以及用于接收合格品搬运机构搬运来的经复检机构复检并最终标记合格的复检品。

36、在本发明的一种实施例中,所述复检筛选装置,还包括:

37、残次品搬运机构,一端设于复检出料位的上方,另一端设于残次品回收箱的上方,用于将经复检机构复检并最终标记残次的复检品搬运至残次品回收箱。

38、本发明的有益效果包括:

39、1、本实施例与外部连通的气体供应装置和确认电池盖板是否完全密封,可以检测出针孔、断焊、防爆阀破损等不合格产品,保证加工的电池盖板完全密封,锂离子电池内的化学物质不会泄露,降低了废品率、能满足使用要求。

40、2、下模内通常有检测元件如密封垫圈等,属于消耗件,需要频繁更换。当更换密封垫圈时,需要更换密封垫圈的下模位移到备料位对侧的维护位,其他工位下模保持正常工作,做到换圈不停机。

41、3、本实施例的气密性检测准确度高,极大概率避免了出现误检、过检的问题,产品质量风险显著下降;在检测位背对备料位的一侧设置维护位,更换密封垫圈的操作与上料的操作分别在检测位的相反两侧,不会对上下料操作造成影响,更换密封垫圈的操作与上下料操作不会有任何干涉;即使更换密封垫圈也不需要停机,可以连续生产,从而可满足电池盖板的高效率生产要求。

42、4、本发明采用无接触式预先除尘,极大的减少了电池盖板表面粉尘。由于焊接后的电池盖板表面粉尘被全部去除,气密性检测时不会损坏密封垫圈等密封设备,进而避免了容易出现误检、过检的问题,产品质量风险显著下降。

- 还没有人留言评论。精彩留言会获得点赞!