一种锂离子电池筛选方法与流程

本发明涉及锂离子电池检测,具体为一种锂离子电池筛选方法。

背景技术:

1、锂离子电池又名锂电池,锂离子电池具有重量轻、容量大、无记忆效应等优点,因而得到了普遍应用——许多数码设备都采用了锂离子电池作电源,尽管其价格相对来说比较昂贵。锂离子电池的能量密度很高,它的容量是同重量的镍氢电池的1.5~2倍,而且具有很低的自放电率。此外,锂离子电池几乎没有“记忆效应”以及不含有毒物质等优点也是它广泛应用的重要原因。

2、18650是锂离子电池的鼻祖--日本sony公司当年为了节省成本而定下的一种标准性的锂离子电池型号,其中18表示直径为18mm,65表示长度为65mm,0表示为圆柱形电池。

3、26650锂电池是圆柱锂电池的一种型号规格。用于电动工具、行车记录仪、照明、风光储能、电动车、玩具、仪器仪表、ups后备电源、通讯设备、医疗设备及军工灯领域。其型号的定义法则为:26650型,即指电池的直径为26mm,长度为65mm,圆柱体型的电池。一般用于称呼锂电池,包括锂一次电池和锂离子蓄电池。常见的有用镍钴锰正极材料、磷酸铁锂材料做成的锂电池——htpnr26650-3.6v-4500mah、htpnr26650-3.2v-3200mah。

4、4680电池,是特斯拉生产的电池,旨在显著增加续航里程、降低生产成本,并在赛博皮卡和半货运卡车等耗电量大的未来产品上使用。特斯拉4680电池直径46毫米,高度80毫米,特斯拉4680电池是现有2170电池的五倍。特斯拉表示,相比2170电池组,4680电池组将使车辆的行驶里程提高16%。未来,随着电池材料和汽车设计的改进,将使续航里程净增加56%,生产成本下降54%。[1]

5、2170锂电池的意思,特斯拉在其电动车上大量使用21700,它比18650有更高的容量,并且成本更低,现在也有支持21700的锂电池套件,充电宝套件。

6、目前,对于上述任何一款锂电池的生产加工、运输、检测或者是废旧电池批量回收时,均需要对圆筒结构的锂离子电池进行检测,现有的,专利号202223425207.2也公开了一种圆柱电池检测设备,

7、然而,上述专利公开的电池检测设备在实际使用过程中仍存在一些不足之处,具体不足之处在于:

8、对于锂离子电池在批量检测过程中,无法对无电或损坏的锂离子电池进行自动筛选剔除,使得批量检测过程中,易将无电的锂离子电池与有电的锂离子电池混合在一起。

9、对于批量化检测锂离子电池,由于不同型号的锂离子电池直径不同,批量检测时相邻两个锂离子电池接触的正负极之间的间距会发生改变,因此,上述专利公开的电池检测设备无法达到电池检测需求。

技术实现思路

1、针对现有技术中的问题,本发明的目的在于提供一种锂离子电池筛选方法,解决上述背景技术中叙述到的:对于锂离子电池在批量检测过程中,无法对无电或损坏的锂离子电池进行自动筛选剔除,使得批量检测过程中,易将无电的锂离子电池与有电的锂离子电池混合在一起,对于批量化检测锂离子电池,由于不同型号的锂离子电池直径不同,批量检测时相邻两个锂离子电池接触的正负极之间的间距会发生改变,上述专利公开的电池检测设备无法达到电池检测需求的技术问题。

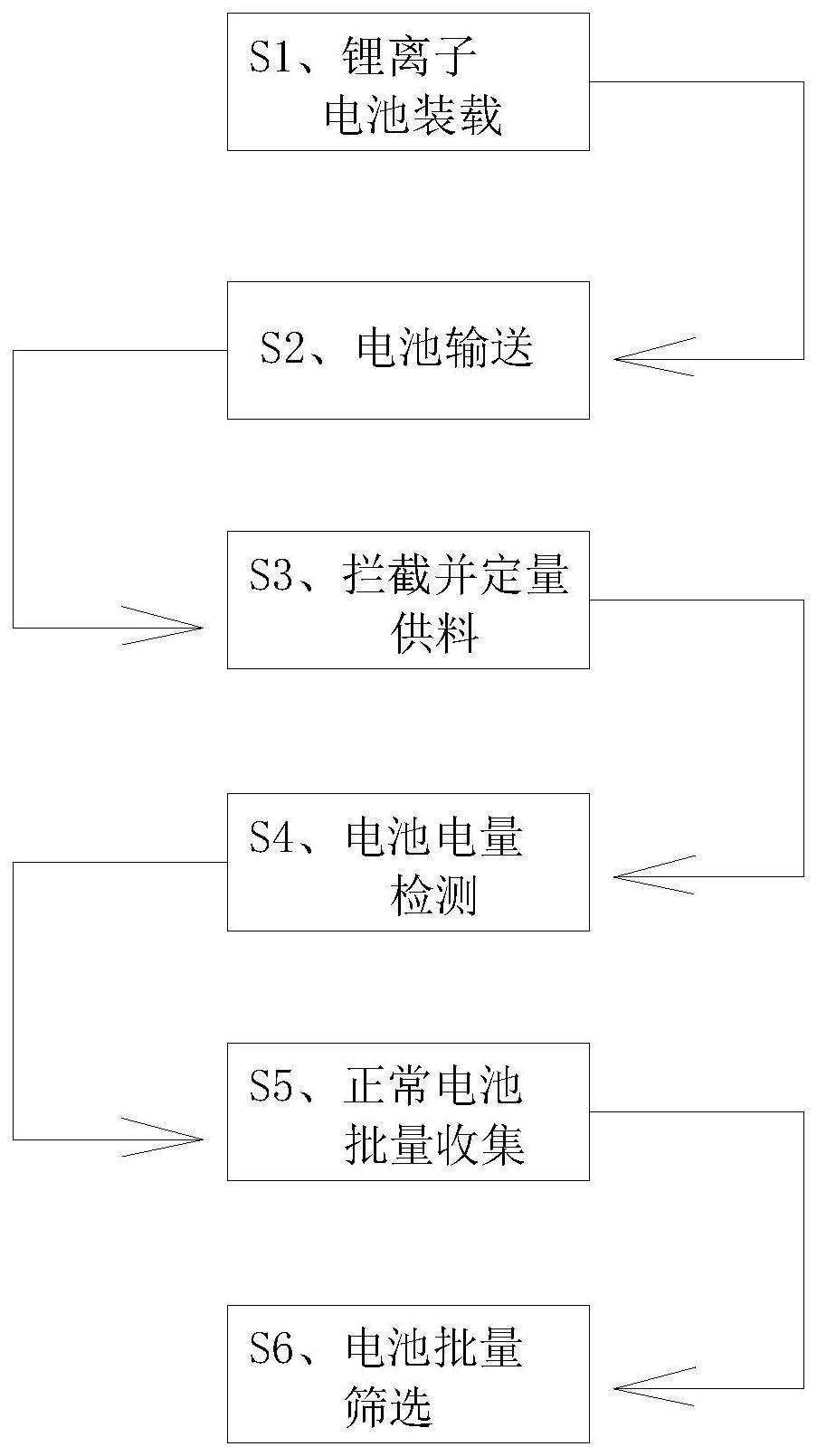

2、本发明所要解决的技术问题采用以下的技术方案来实现:1、一种锂离子电池筛选方法,该锂离子电池筛选方法主要包括以下几个步骤:

3、s1、锂离子电池装载:将同一型号的锂离子电池放置于电池料斗内,放置于电池料斗内的锂离子电池朝向一致;

4、s2、电池输送:放置于电池料斗内的锂离子电池通过电池料斗下方的电池输送管进行输送转移,通过电池输送管为7形结构的,使锂离子沿预定轨迹输送行走;

5、s3、拦截并定量供料:对步骤s2中的7形结构的电池输送管中部设置间歇转动的定量轮,定量轮停止转动时,可以对电池输送管内的锂离子电池进行拦截,定量轮转动一定圈数时,控制电池输送管流入下方的锂离子电池数量;

6、s4、电池电量检测:通过步骤s3中定量轮控制流入下方的锂离子电池数量,配合电池输送管前后两侧的电池匹配检测组件对电池输送管内的每一个锂离子电池进行检测,判断锂离子电池是否正常供电,检测过程中,通过电池匹配检测组件将无电或损坏的锂离子分捡剔除到另一个收集箱内;

7、s5、正常电池批量收集:对步骤s4中未正常供电的锂离子电池通过下方流入电池输送横管的间歇性输送转移,将每一个正常供电的锂离子电池转移收集到电池收集箱一内,

8、s6、电池批量筛选:重复步骤s1-s5的筛选流程,批量完成对每一块锂离子电池的筛选。

9、上述记载的步骤s1-s5主要由一种锂离子电池筛选装置配合完成,该锂离子电池筛选装置包括固定于桌面的固定底座,所述固定底座的顶端固定有直立于固定底座顶端的支撑肋板,所述支撑肋板的前侧壁固定有电池料斗,电池料斗内存放有若干个废旧的锂离子电池,所述电池料斗的底部设置有7形结构的电池输送管,其中,位于顶端的所述电池输送管的底部设置有输送平带供料;

10、7形结构的所述电池输送管中部安装有间歇转动的定量轮,7形结构的所述电池输送管的中部前后两侧表面开设有检测孔,检测孔位于定量轮的下方,位于检测孔位于的所述支撑肋板表面开设有贯通的让位孔;

11、其中,位于电池输送管前侧的检测孔内设置有若干个与锂离子电池接触的电池接触球;

12、位于电池输送管后侧的检测孔内设置有电池匹配检测组件,所述电池匹配检测组件上设置有若干个与电池接触球相配合的电池接触杆,电池接触杆与对应的电池接触球分别连接锂离子电池的两端;

13、所述电池输送管的底部设置有电池输送横管,所述电池输送横管的底部设置有间歇转动的输送带二,所述输送带二的右侧安装有侧导板,所述侧导板的底部设置有电池收集箱一,所述输送带二的右侧设置有电池收集箱一。

14、做为本发明的一种优选技术方案,所述电池输送管的左右两侧表面各设置有透明玻璃观察窗,所述透明玻璃观察窗位于定量轮的下方。

15、做为本发明的一种优选技术方案,所述设备机箱顶端开设有储物槽,所述电池匹配检测组件包括设置在检测孔内的检测机架,以及固定安装在支撑肋板后侧的气缸支架,所述气缸支架的顶端固定安装有气杠一,所述气杠一的向前伸出有活塞杆,检测机架固定于气杠一的活塞杆顶端,所述检测机架上等间距安装有若干个支撑臂,电池接触杆固定于每一个所述支撑臂的顶端。

16、做为本发明的一种优选技术方案,所述检测机架的中部设置有直立于固定底座顶面的纵滑架,所述纵滑架的表面上下滑动连接有与支撑臂数量相同的滑动杆,每一个所述支撑臂固定于滑动杆顶端。

17、做为本发明的一种优选技术方案,每一个所述滑动杆的顶端设置有滑动销杆,所述检测机架的上下两侧对称设置有横滑轨,上下两侧对称的所述横滑轨表面滑动连接有导引板,所述导引板为长方片结构,所述导引板的中部开设有长孔结构的中间孔,所述中间孔的上下两侧对称设置有若干个调距导引孔,每一个滑动杆顶端的滑动销杆滑动连接在对应的调距导引孔内,且位于最中间滑动杆表面的滑动销杆滑动连接于中间孔内;

18、所述检测机架其中一侧的横滑轨侧边固定有侧机架,所述侧机架的表面转动连接有螺纹丝杆,所述螺纹丝杆的其中一端设置有伺服电机二驱动旋转,所述伺服电机二固定于侧机架顶端,所述导引板的侧壁固定有螺母套筒,所述螺母套筒通过螺纹连接于螺纹丝杆上。

19、做为本发明的一种优选技术方案,所述中间孔上下两侧对称设置的均倾斜设置调距导引孔,相邻的两个所述调距导引孔a端的间距小于调距导引孔b端的间距。

20、做为本发明的一种优选技术方案,每一个所述支撑臂的表面固定有横杆,所述横杆的前端转动连接有按压臂,所述按压臂与横杆呈直角连接,每一个所述电池接触球固定于按压臂的表面,每一个所述按压臂表面安装有报警灯泡,每一个横杆两侧的电池接触球与电池接触杆之间通过电缆连接于报警灯泡的正负极。

21、做为本发明的一种优选技术方案,所述按压臂包括设置在横杆前端的转动轴,所述按压臂通过转动轴铰接于横杆前端,所述横杆前端固定有限位支块,靠近所述横杆前端设置有连接于按压臂中部的拉簧。

22、做为本发明的一种优选技术方案,所述支撑臂的表面固定有微型气缸,所述微型气缸向电池接触杆方向伸出有活塞杆二,所述活塞杆二的顶端设置有圆环结构的电池推环,所述电池推环套入在电池接触杆外部,初始状态下,初始状态是指所述微型气缸的活塞杆二未伸出状态,所述电池接触杆的顶端伸出于电池推环的前方。

23、与现有技术相比,本发明的有益效果在于:

24、本发明将同一型号的锂离子电池放置于电池料斗内,放置于电池料斗内的锂离子电池朝向一致;通过电池料斗下方的电池输送管进行输送转移,通过电池输送管为7形结构的,使锂离子沿预定轨迹输送行走;电池输送管中部设置间歇转动的定量轮,定量轮停止转动时,可以对电池输送管内的锂离子电池进行拦截,定量轮转动一定圈数时,控制电池输送管流入下方的锂离子电池数量;便于更精准地检测每一批相同数量的锂离子电池,通过定量轮的控制设计,便于根据不同型号的锂离子直径,定量轮控制不同数量的锂离子电池流入检测孔位置进行检测。

25、本发明通过在检测孔的前侧设置有若干个按压臂,每一个按压臂分别按压一块锂离子电池的尾部负极端,通过在检测孔的后侧设置有电池匹配检测组件,电池匹配检测组件上设置有若干个对应的电池接触杆,通过电池接触杆与对应按压臂上的电池接触球分别对该锂离子电池的正负极两端进行贴合接触,通过对应的报警灯泡是否发光确定该锂离子电池是否有电,该检测原理基于灯泡是否发光的原理进行检测,检测原理简单,易于使用者理解检测原理。

26、本发明每一个按压臂通过铰接在对应的每一个横杆前端,横杆表面通过拉簧和限位支块的设计,使按压臂初始状态下与横杆保持垂直状态,通过拉簧的弹性拉伸设计,使按压臂表面的电池接触球与电池检测孔内的锂离子电池负极端接触更紧密,同时,按压臂通过拉簧的弹性伸缩设计,利用拉簧的拉力,使按压臂在检测孔前端起到对锂离子电池阻挡的作用,防止锂离子电池从检测孔内滑出,同时拉簧又具有弹性让位的功能,便于检测该电池处于无电状态时,为剔除该锂离子电池进行让位,又便于锂离子电池从检测孔前端滑出。

27、本发明的每一个电池接触杆表面套设有一个电池推环,当电池接触杆与锂离子电池的正极端接触后,对应的报警灯泡并没有发光,电池推环会伸出,电池推环套在锂离子电池正极端凸头的端面,并向前推出该锂离子电池,锂离子电池受到电池推环的推力向前将按压臂顶开,使无电的锂离子电池掉落入检测孔前方的电池收集箱二内,该结构设计可以实现批量同时检测多个锂离子电池,能够精准地单独筛选出其中一个无电的锂离子电池,有效提高批量生产的良品率,该筛选方法快捷、简单,圆环结构的电池推环在推送锂离子电池时,与锂离子电池正极端面接触受力良好,推送过程中不易使锂离子电池发生歪斜,有效地提高电池滑出过程中的顺畅性。

- 还没有人留言评论。精彩留言会获得点赞!