一种钢管产品自动化表面检测机构的制作方法

本发明涉及钢管产品加工设备的,尤其是涉及一种钢管产品自动化表面检测机构。

背景技术:

1、目前,在钢管生产加工过程中,当钢管加工完成后时,需要对其进行表面检测,以保证最终的加工成品能够达到规定的平整度和精密度。

2、但是现有钢管产品自动化表面检测机构仍然需要通过人工操作来完成对不合格的钢管的分拣,难以自动化检测并分拣钢管,从而导致钢管加工效率严重底下,很难保证生产节拍,因此,提出一种钢管产品自动化表面检测机构,解决上述技术问题。

技术实现思路

1、本技术提供一种钢管产品自动化表面检测机构,具有自动化检测并分拣钢管的功能。

2、本技术提供的一种钢管产品自动化表面检测机构,采用如下的技术方案:

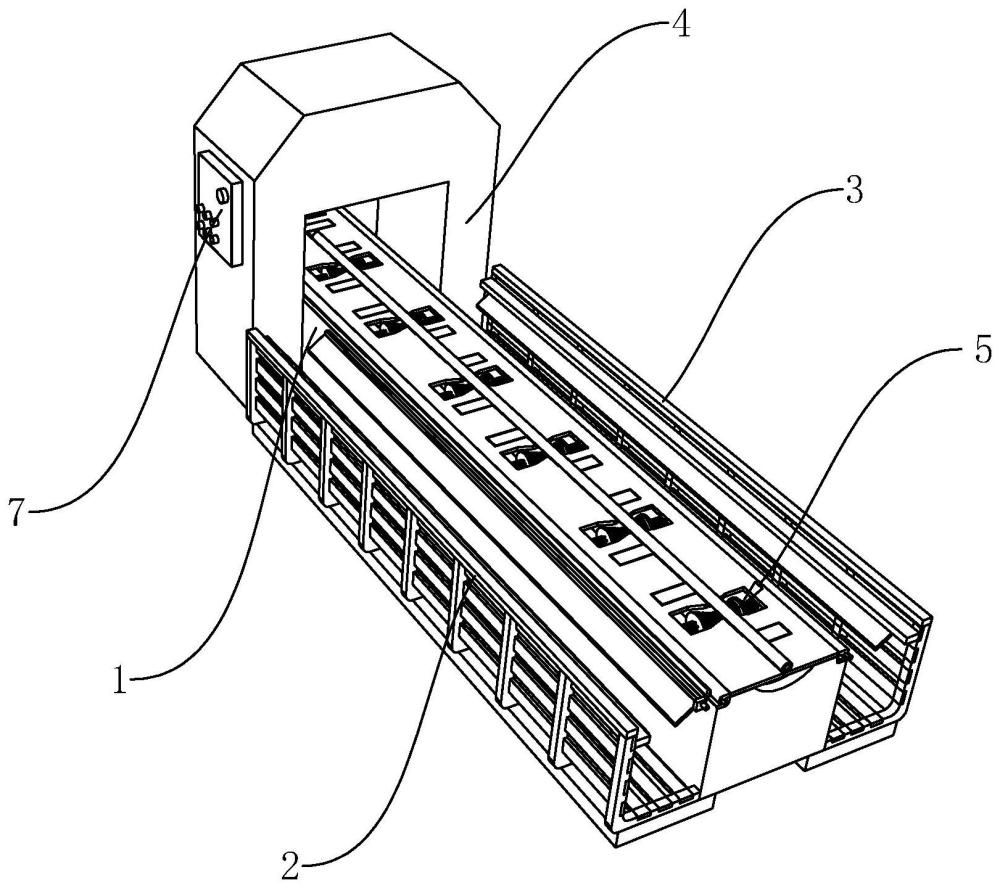

3、一种钢管产品自动化表面检测机构,包括输送平台、合格品工位、废件回收工位和用于检测钢管表面划痕的检测组件,所述输送平台上设有重合于钢管轴线方向的输送路径,所述检测组件靠近输送路径的输入端,所述合格品工位和废件回收工位均靠近输送路径的输出端,所述合格品工位和废件回收工位分别位于输送平台的两侧,所述输送平台上设有用于将钢管沿输送路径输送的输送组件,所述输送平台上设有翻转导向组件,所述翻转导向组件用于分拣钢管,使合格的钢管导向至合格品工位内,使不合格的钢管导向至废件回收工位内;

4、所述检测组件上设有控制组件,所述控制组件的输入端与检测组件的输出端连接,所述控制组件的输出端与翻转导向组件的输入端连接,通过所述检测组件检测钢管的表面,并将检测数据传递至控制组件的内部,通过控制组件控制翻转导向组件,将合格的钢管导向至合格品工位内,不合格的钢管导向至废件回收工位内。

5、通过采用上述技术方案,通过所述检测组件检测钢管的表面,并将检测数据传递至控制组件的内部,能够精确地检测钢管表面的缺陷、瑕疵等问题,避免了人为误判和漏检,提高了产品质量;通过控制组件控制翻转导向组件,将合格的钢管导向至合格品工位内,不合格的钢管导向至废件回收工位内,通过将不合格的钢管导向废件回收工位,可以避免不合格产品流入市场,保证了产品的合格率,用于自动化检测并分拣钢管。

6、优选的,所述输送组件包括驱动电机、若干个驱动轴和用于连接若干个驱动轴并使若干个驱动轴发生同向转动的皮带组件,所述驱动电机固定设于输送平台内,且驱动电机的输出端连接皮带组件的输入端,所述驱动轴的中心轴线垂直于钢管的中心轴线,所述驱动轴上至少设有两个导向轮,所述导向轮为圆台状结构,所述导向轮的中心轴线与驱动轴的中心轴线相互重合,两个所述导向轮且靠近上表面之间形成用于导向钢管的导向区域。

7、通过采用上述技术方案,通过启动驱动电机,并在皮带组件的作用下,使得若干个驱动轴发生转动,连带为圆台状结构的导向轮发生转动,两个导向轮之间形成导向区域,使钢管在导向区域内导送,通过导向区域的设计,钢管可以沿着输送路径自动导送,避免了人工操作的繁琐和时间浪费,大大提高了生产效率,且导向轮的转动可以精确控制钢管的导向路径,确保钢管在导向区域内稳定导送,避免了因人工操作不准确而导致的偏移或者偏斜,提高了导向精度。

8、优选的,所述导向轮的外表面设有若干个缓冲条,所述缓冲条为柔性材料。

9、通过采用上述技术方案,柔性材料的缓冲条可以有效地缓冲和减少钢管与导向轮之间的摩擦和碰撞,减少对钢管表面的损伤和划痕,保护钢管的表面质量和光洁度。

10、优选的,所述导向轮的中心位置上设有滑动孔,所述驱动轴的外表面设有花键,所述花键贯穿滑动孔,所述导向轮滑动设于花键上。

11、通过采用上述技术方案,通过设置有花键,使导向轮与驱动轴之间形成了牢固的连接,避免了导向轮在工作过程中的偏移或摇摆,提高了导向轮的稳定性;花键的贯穿滑动孔的设计可以确保导向轮在驱动轴上能够沿着固定的轴向移动,使得钢管在导向过程中能够保持稳定的导向路径,提高了导向精度。

12、优选的,所述导向轮上设有插销,所述花键上设有若干个与插销相匹配的插孔。

13、通过采用上述技术方案,插销的设置可以使导向轮与花键之间的连接更加牢固,避免了在工作过程中出现脱离或松动的情况,确保导向轮能够牢固地固定在花键上;通过插销的固定,可以确保导向轮在驱动轴上的位置固定不变,使得钢管在导向过程中能够保持稳定的导向路径,提高导向精度。

14、优选的,所述翻转导向组件包括翻转板,所述导向区域位于翻转板的上侧,所述翻转板转动设于输送平台上,所述翻转板的底部设有驱动件,所述驱动件设于输送平台内,所述驱动件用于驱动翻转板并使翻转板朝着合格品工位入口和废件回收工位入口处方向倾斜。

15、通过采用上述技术方案,钢管检测后,通过设置的驱动件,使得翻转板发生翻转并使翻转板朝着合格品工位入口和废件回收工位入口处方向倾斜,翻转板倾斜后,钢管会根据其质量状况自动分别滑落到合格品工位或废件回收工位,实现快速分拣;确保合格品能够顺利进入下一工序,同时废件可以被及时回收和处理,提高了质量控制的效果;从而能够提高生产效率和加工速度。

16、优选的,所述翻转板包括第一板体和第二板体,所述第一板体和第二板体分别靠近合格品工位和废件回收工位,所述第一板体和第二板体的一侧边均设有转轴,所述转轴转动设于输送平台上,所述驱动件包括第一气缸和第二气缸,所述第一气缸的输出端和第二气缸的输出端分别铰接设于第一板体的下表面和第二板体的下表面。

17、通过采用上述技术方案,通过设置第一板体和第二板体,并设置第一气缸和第二气缸使其分别朝着合格品工位和废件回收工位发生倾斜,可以实现自动化分拣、减少操作时间和劳动强度、提高分拣准确性、节约空间和提高安全性等好处。

18、优选的,所述第一板体和第二板体的另一边设有供导向轮转动的缺口。

19、通过采用上述技术方案,导向轮设置在缺口的内部,可以保持第一板体和第二板体之间的相对位置稳定,防止导向轮在倾斜过程中发生不必要的晃动或偏离;这有助于确保分拣过程的准确性和稳定性。

20、优选的,所述第一板体上设有第一凸起部,所述第二板体上设有与第一凸起部相匹配的第一凹陷部,钢管的所述输送路径位于第一凸起部的上方。

21、通过采用上述技术方案,通过在第一板体上设有第一凸起部,且第二板体上设有与第一凸起部相匹配的第一凹陷部,并在第一板体的翻转作用下,第一板体上的第一凸起部挑起钢管,使得钢管进入到合格品工位的内部,通过第一凸起部和第一凹陷部的匹配设计,可以精确地定位钢管,确保钢管在翻转过程中准确地进入合格品工位的内部,避免钢管的偏移或滑落,提高分拣的准确性和稳定性。

22、优选的,所述第二板体上设有第二凸起部,所述第一板体上设有与第二凸起部相匹配的第二凹陷部,钢管的所述输送路径位于第二凸起部的上方。

23、通过采用上述技术方案,通过在第二板体上设有第二凸起部,且第一板体上设有与第二凸起部相匹配的第二凹陷部,并在第二板体的翻转作用下,第二板体上的第二凸起部挑起钢管,使得钢管进入到废件回收工位的内部,通过挑起钢管并进入废件回收工位的内部,可以将不合格的钢管或次品钢管有效地与合格品分离开来;这有助于保证合格品的质量和完整性,同时提高废品的回收利用率。

24、综上所述,本技术具有以下有益效果:

25、1.通过所述检测组件检测钢管的表面,并将检测数据传递至控制组件的内部,能够精确地检测钢管表面的缺陷、瑕疵等问题,避免了人为误判和漏检,提高了产品质量;通过控制组件控制翻转导向组件,将合格的钢管导向至合格品工位内,不合格的钢管导向至废件回收工位内,通过将不合格的钢管导向废件回收工位,可以避免不合格产品流入市场,用于自动化检测并分拣钢管。

- 还没有人留言评论。精彩留言会获得点赞!