一种难选多金属矿中浮选锡的装置及方法与流程

本发明属于矿物加工,涉及一种难选多金属矿中浮选锡的装置及方法。

背景技术:

1、我国是世界上锡矿资源丰富的国家之一,目前已发现锡矿(含矿点、矿化点)520余处,据国土资源部矿产资源储量司,2010年总保有储量锡431.9万吨,居世界第2位。但目前我国锡矿资源存在高效加工困难的问题,主要原因首先是锡矿资源被开发得越来越多,导致可利用的矿床品位越来越低,矿床越大,选矿难度与成本就越大;其次是锡石大多呈细粒级或微细粒级嵌布,选别效果差;第三是不当的浮选药剂导致消耗过高、浮选指标不理想或对环境造成污染。

2、专利cn201720296362.9公布了一种锡精矿选矿系统,其系统构造包括第一浮选池、第二浮选池、第一回转窑、第二回转窑和电炉,其技术方案对应选矿工艺为将锡精矿磨矿至-0 .074mm占90~95%,加水调浆至矿浆质量浓度为25~30%,依次加入苯乙烯膦酸、苯甲羟肟酸和起泡剂二号油,进行第一次浮选,获得第一浮选精矿和第一浮选尾矿,将第一浮选精矿送入第一回转窑中,高温焙烧脱砷脱硫,焙烧时控制不结块,得到焙烧矿,接着进行重复的浮选和焙烧,最后将前述的生产中间产品混合均匀后送入电炉冶炼、放渣等,得到分离渣之后的锡。其技术方案优点是能够有效去除砷和硫,并且降低了选矿过程中的锡损失,但其系统运行所需的能量资源较多,操作过程较为繁琐,对于目前占比较多的细粒和微细粒级的锡石处理效果欠佳,且浮选池的占地面积较大,池内的紊流大、耗费电能较多,浮选时对锡矿的吸附作用不够好。

技术实现思路

1、为了克服上述现有技术存在的不足,本发明提供一种浮选效果强、能提高难选金属矿中锡回收率、结构简单、操作方便、占地面积小、环境友好且能够一体化循环工作的难选多金属矿中浮选锡的装置及方法。

2、为了实现上述目的,本发明的技术方案如下:

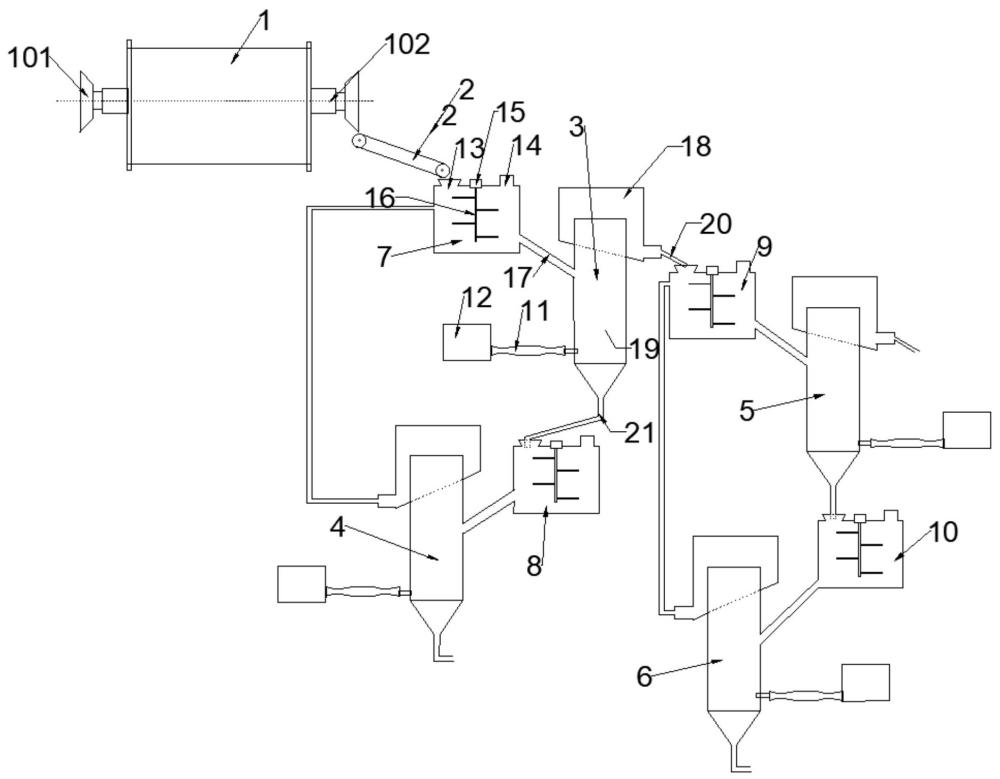

3、一种难选多金属矿中浮选锡的装置,包括球磨机、运输带、粗选浮选柱、第一扫选浮选柱、精选浮选柱、第二扫选浮选柱、粗选搅拌桶、第一扫选搅拌桶、精选搅拌桶、第二扫选搅拌桶、气泡发生器和气液混合泵;

4、所述球磨机左侧为球磨进料端,右侧为球磨出料端,球磨处理过的矿料通过所述运输带投送至所述粗选搅拌桶上方左侧的搅拌入料口,进而投放至所述粗选搅拌桶内处理成待粗选的矿浆,所述粗选搅拌桶上方右侧还设有搅拌加药口,供搅拌矿浆所需的药品进入,所述粗选搅拌桶上方的中央位置设置有搅拌电机,所述搅拌电机连接一个带叶片搅拌轴,所述带叶片搅拌轴伸入桶内,所述粗选搅拌桶、第一扫选搅拌桶、精选搅拌桶、第二扫选搅拌桶均为此构造;

5、所述粗选搅拌桶右侧下端连通一根加药管,所述加药管的右侧连通所述粗选浮选柱的上端;所述粗选浮选柱的最上端为溢流槽,所述浮选柱柱体上方开口,所述溢流槽将浮选柱柱体的上方包裹密闭,且溢流槽的下截面为斜面,溢流槽的右侧下端设有溢流出药管,所述粗选浮选柱上方的溢流出药管连通至精选搅拌桶的搅拌入料口;所述粗选浮选柱下端成锥形收缩并设置尾矿管,所述粗选浮选柱下端的尾矿管连通至第一扫选搅拌桶的搅拌入料口内;

6、所述第一扫选浮选柱上端的溢流出药管连通返回至所述粗选搅拌桶上端,下端的尾矿管对外排出尾矿;

7、所述精选浮选柱上端的溢流出药管对外输出浮选后的精矿,下端的尾矿管连通第二扫选搅拌桶的搅拌入料口;

8、所述第二扫选浮选柱上方的溢流出药管连通返回至所述精选搅拌桶上端,下端的尾矿管对外排出尾矿,所述所有搅拌桶和浮选柱构成连续运作的循环系统;

9、所述粗选浮选柱、第一扫选浮选柱、精选浮选柱、第二扫选浮选柱的下端还连接有气泡发生器,所述气泡发生器连接气液混合泵。

10、作为进一步技术改进,以上所述球磨进料端和球磨出料端内设置有螺旋结构,所述运输带为皮带传送带。

11、作为进一步技术改进,以上所述气泡发生器为文丘里微气泡气体发生器。

12、使用以上所述装置的一种难选多金属矿中浮选锡方法,具体包括以下步骤:

13、s1、磨矿:将采集得到的难选多金属矿初步破碎后,与分量为每吨原矿500g的煤油一同从球磨进料端送入球磨机磨细至0.035mm占80~90%,得到细磨矿料,细磨矿料从球磨出料端自然掉落至运输带上,并运输至粗选搅拌桶内,所述煤油能够在磨矿环节改变矿料表面的疏水性,提前营造适于浮选的环境;

14、s2、粗选:将水从搅拌加药口加入粗选搅拌桶,调成浓度为25~30%的矿浆,将抑制剂、调整剂从搅拌加药口加入粗选搅拌桶,启动搅拌电机将药液和细磨矿料进行充分搅拌形,通过加药管送入粗选浮选柱中,启动气液混合泵,微气泡从气泡发生器充入粗选浮选柱内,浮选后的锡粗精矿以泡沫形式上浮至溢流槽,并从溢流出药管转移至精选搅拌桶内,粗选遗留下的尾矿从尾矿管转移至第一扫选搅拌桶中;

15、所述抑制剂成分和配比为:每1吨原矿柠檬酸90~110g、巯基乙酸300~400g、水玻璃1000~1500g;

16、所述调整剂成分和配比为:每1吨原矿使用苛化淀粉400~800g,制成2%~5%的溶液后加入;

17、s3、粗选扫选(第一次扫选):在第一扫选搅拌桶加入抑制剂、调整剂和水调节成浓度为粗选流程一半的药液,和粗选尾矿一同搅拌成待扫选的矿浆,第一次扫选结束后,第一锡扫精矿从溢流槽出药管转移至粗选搅拌桶待继续浮选,扫选为尾矿从尾矿管排出并等待后续处理;

18、s4、精选:在精选搅拌桶内加入捕捉剂和起泡剂,启动搅拌电机将药液和锡粗精矿进行充分搅拌形成待精选矿浆,精选后的锡精矿以泡沫形式上浮至溢流槽,并从溢流出药管被收集处理,精选后的尾矿从尾矿管转移到第二扫选搅拌桶;

19、s5、精选扫选(第二次扫选):在第二扫选搅拌桶内加入捕捉剂和水调节成浓度为精选流程一半的药液,和精选尾矿一同搅拌成待扫选的矿浆,第二次扫选结束后,锡精矿以泡沫形式上浮至溢流槽,并从溢流出药管转移至精选搅拌桶等待继续浮选,扫选后的尾矿从尾矿管排出进行处理。

20、作为进一步技术改进,所述捕捉剂成分和配比为:每1吨原矿水杨氧肟酸400~800g、浑浊红球菌300~600g。

21、作为进一步技术改进,所述起泡剂成分和配比为:每1吨原矿中樟脑白油30~60g。

22、作为进一步技术改进,所述药液中药剂浓度为2%~2.5%。

23、相对于现有技术来说,本发明具有的优点及有益效果如下:

24、1.本发明通过连通浮选操作不同环节使用的设备,形成了一个能够一体化连续循环运作的浮选系统,节约人力物力和能源,且使用浮选柱进行浮选大大节省了占地空间,也节约了药剂的投入量,降低成本;

25、2.本发明通过初期磨细原矿和后期重复进行浮选,并且使用文丘里微气泡发生器,在文丘里管的作用下缩小了浮选过程中气泡的直径,大大提高了选矿的效果;

26、3.本发明使用的柠檬酸、水杨氧肟酸属于对环境污染小的药剂,且对锡石的吸附性好,精选过程中使用的浑浊红球菌是一种能提高锡精矿锡品位的微生物,樟脑白油是一种满足高质量要求锡精矿的起泡剂,总体来说,本发明使用的药剂浮选锡的效果好,且对环境友好。

- 还没有人留言评论。精彩留言会获得点赞!