一种含硫铁矿全组分清洁高效利用方法与流程

本发明属于矿物加工悬浮流态化焙烧,具体涉及一种含硫铁矿全组分清洁高效利用方法。

背景技术:

1、我国是世界上铁矿产资源总量丰富、矿种齐全、配套程度较高的少数几个国家之一,也是开发利用铁矿产资源历史最为悠久的矿业生产大国和矿产品消费大国之一,在铁矿石数量上有优势,但其硫、磷及二氧化硅等有害杂质含量高、嵌布粒度细,造成选矿难度大、效率低,质量和品种上处于劣势,尤其是铁精矿中硫含量较高,在国际市场上缺乏竞争力。近年来,优质铁矿石的大量进口对我国铁矿山的可持续发展造成了严重的冲击,降低铁精矿的硫含量成为迫切的科研任务,含硫铁矿石的开发与利用研究对我国国民经济的发展有着不可忽视的重要作用。

2、对于含硫铁矿石的开发与利用,常规的选矿脱硫选铁工艺有阶段磨矿、阶段选别脱硫选铁工艺,磁选—浮选联合脱硫选铁工艺,磁选—重选联合脱硫选铁工艺等。常规脱硫选铁工艺存在脱硫效果不好,铁精矿品位偏低、含硫偏高,资源利用率不高等特点,因此,针对现有工艺技术的不足和短板,急需探索研究新的工艺方法以解决当前问题。

技术实现思路

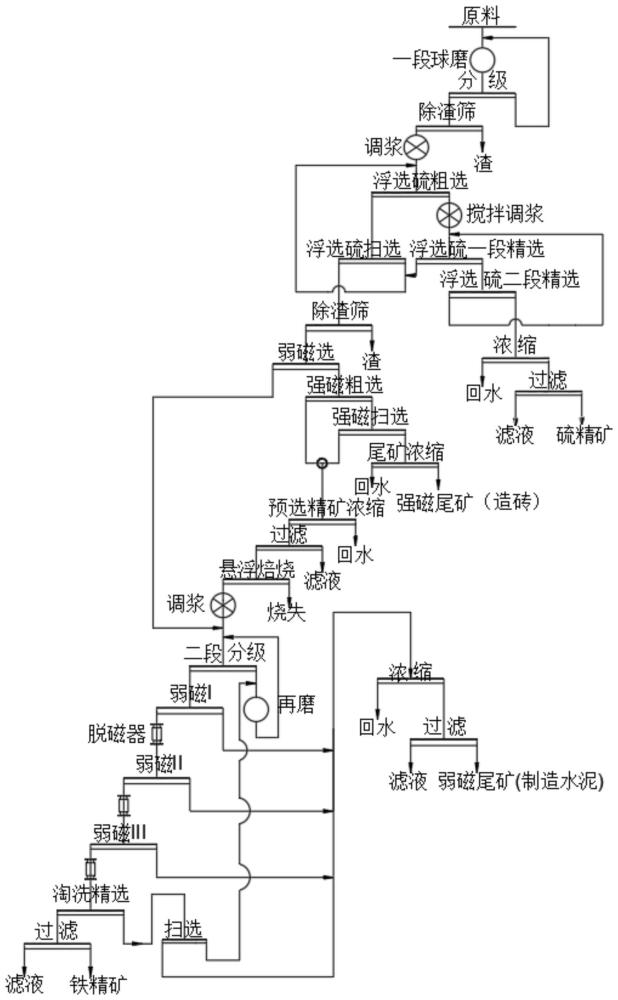

1、本发明旨在提供一种含硫铁矿全组分清洁高效利用方法,采用“磨矿—浮选—强磁选—悬浮焙烧—磨矿—弱磁选”工艺流程,以实现对含硫铁矿资源的高效开发利用。

2、本发明将破碎后的原料经过一段磨矿分级、硫一粗一扫二精浮选得到硫精矿,硫精矿经浓缩、过滤后装车外运销售;浮选尾矿经过弱磁选、二段强磁,强磁预选尾矿矿浆经浓缩过滤后用于造砖,强磁预选精矿矿浆经过浓缩过滤后用胶带输送机给入悬浮磁化焙烧炉进行焙烧;磁性矿精矿和焙烧后的焙砂经过分级磨矿、三段弱磁+一段淘洗,淘洗机精矿浓缩过滤后得到铁精矿,淘洗机淘洗后的尾矿经过扫选作业,扫精返回焙烧磨矿分级,扫尾和焙烧磁选作业三段弱磁尾经过浓缩过滤后的弱磁尾矿用于制造水泥。

3、一种含硫铁矿全组分清洁高效利用方法,按以下步骤进行:

4、(1)磨矿分级-硫浮选

5、原矿经破碎后粒度10-0mm,再进行一段磨矿与旋流器组成闭路磨矿分级,旋流器溢流经泵泵入至圆筒除渣筛后,经加药搅拌后自流到浮选机进行一粗一扫两精浮选流程,得到浮选精矿和浮选尾矿,所述浮选精矿经过浓缩过滤后得到硫精矿;

6、(2)弱磁-强磁预富集

7、所述浮选尾矿除渣后给入弱磁选机进行分选,分选后的磁性矿精矿经过烧后分级磨矿再送至三段弱磁+一道淘洗工序;弱磁选尾矿进行强磁粗选和强磁扫选;强磁粗精和强磁扫精矿浆经过浓缩过滤后得到预选精矿;强磁尾矿自流至预选尾矿浓缩机浓缩过滤后送至砖厂用于造砖;

8、(3)焙烧-磁选

9、所述预选精矿送至悬浮磁化焙烧系统经过给料、预热、加热、还原、冷却、造浆后进行分选;冷空气经过加热、预热、除尘、脱硫后排入大气;

10、焙烧后的物料调浆后再磨分级,旋流器溢流自流经连续三段精选磁选作业,精矿产品淘洗后的淘洗精矿再过滤,得到最终铁精矿,淘洗尾矿给入扫选磁选作业,扫选磁选机的精矿返回再磨分级系统,扫选磁选机尾矿和一段、二段、三段精选磁选的尾矿汇合得到焙烧尾矿;所述焙烧尾矿经过浓缩过滤后用于制造水泥。

11、进一步地,步骤(1)原矿中元素硫含量在1.00%以上,所述元素硫主要以黄铁矿和硫酸盐的形式存在。

12、进一步地,步骤(1)中浮选流程工艺参数为:浮选细度-0.074mm含量60%~70%,捕收剂黄药用量20~50g/t、活化剂cuso4用量50~100g/t,起泡剂2#油用量15~25g/t、ph=6~7。

13、进一步地,步骤(2)所述弱磁精选磁场强度为1500~2500oe;强磁粗选磁场强度为6000~10000oe;强磁扫选磁场强度为7000~12000oe。

14、进一步地,步骤(3)所述预热温度为250~400℃,预热时间0.5~1.5min;加热温度为600~700℃,加热时间0.5~1min;还原温度为520~570℃,还原时间为25~45min。

15、进一步地,步骤(3)所述还原过程中,还原气有效还原组分为co和h2,还原气体的浓度45%~55%,还原气过剩系数不低于1.5。

16、进一步地,步骤(3)所述的旋流器旋给浓度35%~45%,旋流器直径选用小于规格的小直径旋流器,所述磨矿浓度65%~75%,所述溢流浓度20%~25%,磨矿细度-400目含量80%~95%。

17、进一步地,步骤(3)所述的三段精选磁选采用永磁弱磁选机,选用半逆流箱体,所述磁选机的磁系包角125°~135°,分选间隙30mm~50mm。

18、进一步地,所述永磁磁选机分为三个磁场区:分选区磁场强度为2000~3000oe,卸矿区磁场强度为500~1500oe,扫选区磁场强度为2500~4000oe。

19、进一步地,步骤(3)所述的悬浮磁化焙烧系统中因来料中黄铁矿氧化反应产生二氧化硫,焙烧系统排风机后配置石灰石-石膏湿法脱硫系统脱硫,脱硫剂的主要成分是caco3,液气比>19.3l/nm 3(入口、标况、湿基),ca/s<1.03,脱硫吸收塔阻力<1.5kpa;脱硫吸收塔+湿电除尘系统压力损失<2.5kpa,脱硫效率>98%,实现出口so2浓度<35mg/nm3(标态,干基,16%o2)。

20、本发明的有益效果:

21、(1)为了降低后续焙烧废气中so2含量,降低后续脱硫作业的成本,同时降低废气对环境造成污染的潜在风险,本发明采用强磁和浮选选矿方法将矿石中黄铁矿和硫酸盐提前脱除大部分生成硫精矿,使得矿石中的有害元素硫变废为宝;

22、(2)浮选—强磁选—悬浮焙烧—弱磁选处理高硫铁矿的新工艺方法,解决了常规脱硫选铁工艺存在的脱硫效果不好,铁精矿品位偏低、含硫偏高,资源利用率不高的问题,为高硫铁矿资源的高效开发利用开辟了新途径;

23、(3)本发明具有资源利用率高、低碳环保、自动化水平高等特点,实现了资源全组分高效回收利用,适用于我国和世界大部分地区高硫铁矿资源的开发利用,推广前景十分广阔,社会经济效益显著。

技术特征:

1.一种含硫铁矿全组分清洁高效利用方法,其特征在于,按以下步骤进行:

2.根据权利要求1所述的含硫铁矿全组分清洁高效利用方法,其特征在于,步骤(1)原矿中元素硫含量在1.00%以上,所述元素硫主要以黄铁矿和硫酸盐的形式存在。

3.根据权利要求1所述的含硫铁矿全组分清洁高效利用方法,其特征在于,步骤(1)中浮选流程工艺参数为:浮选细度-0.074mm含量60%~70%,捕收剂黄药用量20~50g/t、活化剂cuso4用量50~100g/t,起泡剂2#油用量15~25g/t、ph=6~7。

4.根据权利要求1所述的含硫铁矿全组分清洁高效利用方法,其特征在于,步骤(2)所述弱磁精选磁场强度为1500~2500oe;强磁粗选磁场强度为6000~10000oe;强磁扫选磁场强度为7000~12000oe。

5.根据权利要求1所述的含硫铁矿全组分清洁高效利用方法,其特征在于,步骤(3)所述预热温度为250~400℃,预热时间0.5~1.5min;加热温度为600~700℃,加热时间0.5~1min;还原温度为520~570℃,还原时间为25~45min。

6.根据权利要求1所述的含硫铁矿全组分清洁高效利用方法,其特征在于,步骤(3)所述还原过程中,还原气有效还原组分为co和h2,还原气体的浓度45%~55%,还原气过剩系数不低于1.5。

7.根据权利要求1所述的含硫铁矿全组分清洁高效利用方法,其特征在于,步骤(3)所述的旋流器旋给浓度35%~45%,旋流器直径选用小于φ350mm规格的小直径旋流器,所述磨矿浓度65%~75%,所述溢流浓度20%~25%,磨矿细度-400目含量80%~95%。

8.根据权利要求1所述的含硫铁矿全组分清洁高效利用方法,其特征在于,步骤(3)所述的三段精选磁选采用永磁弱磁选机,选用半逆流箱体,所述磁选机的磁系包角125°~135°,分选间隙30mm~50mm。

9.根据权利要求8所述的含硫铁矿全组分清洁高效利用方法,其特征在于,所述永磁磁选机分为三个磁场区:分选区磁场强度为2000~3000oe,卸矿区磁场强度为500~1500oe,扫选区磁场强度为2500~4000oe。

10.根据权利要求1所述的含硫铁矿全组分清洁高效利用方法,其特征在于,步骤(3)所述的悬浮磁化焙烧系统中因来料中黄铁矿氧化反应产生二氧化硫,焙烧系统排风机后配置石灰石-石膏湿法脱硫系统脱硫,脱硫剂的主要成分是caco3,液气比>19.3l/nm 3(入口、标况、湿基),ca/s<1.03,脱硫吸收塔阻力<1.5kpa;脱硫吸收塔+湿电除尘系统压力损失<2.5kpa,脱硫效率>98%,实现出口so2浓度<35mg/nm3(标态,干基,16%o2)。

技术总结

本发明涉及一种含硫铁矿全组分清洁高效利用方法,属于矿物加工悬浮流态化焙烧技术领域.本发明步骤为:破碎后的原料经过一段磨矿分级、硫一粗一扫二精浮选得到硫精矿,硫精矿经浓缩、过滤后装车外运销售;浮选尾矿经过弱磁选、二段强磁,强磁预选尾矿矿浆经浓缩过滤后用于造砖,强磁预选精矿矿浆进行悬浮磁化焙烧;磁性矿精矿和焙烧后的焙砂经过分级磨矿、三段弱磁+一段淘洗,得到铁精矿,淘洗后的尾矿经过扫选作业,扫精返回焙烧磨矿分级,扫尾和焙烧磁选作业三段弱磁尾用于制造水泥。本发明实现了含硫铁矿石资源全组分高效回收利用,解决了常规脱硫选铁工艺存在的脱硫效果不好,铁精矿品位偏低、含硫偏高,资源利用率不高的问题。

技术研发人员:叶传勇,唐晓玲,刘念增

受保护的技术使用者:上海逢石工程技术有限公司

技术研发日:

技术公布日:2024/5/10

- 还没有人留言评论。精彩留言会获得点赞!