上料装置、上料方法以及电池生产线与流程

本技术涉及电池,尤其涉及一种上料装置、上料方法以及电池生产线。

背景技术:

1、节能减排是汽车产业可持续发展的关键,电动车辆由于其节能环保的优势成为汽车产业可持续发展的重要组成部分。对于电动车辆而言,电池技术又是关乎其发展的一项重要因素。

2、对于大型的电池组,例如储能电池,往往需要搭建用于放置电池的建筑框架,这就需要提供大量多种不同规格的工件,由于涉及的工件数量众多,且某些工件的结构尺寸相近,在多种工件同时上料时可能出现上料混乱或错误的情况,进而影响后续的安装效率。

技术实现思路

1、本技术旨在至少解决背景技术中存在的技术问题之一。为此,本技术的一个目的在于提供一种上料装置、上料方法以及电池生产线,以提高上料的准确性。

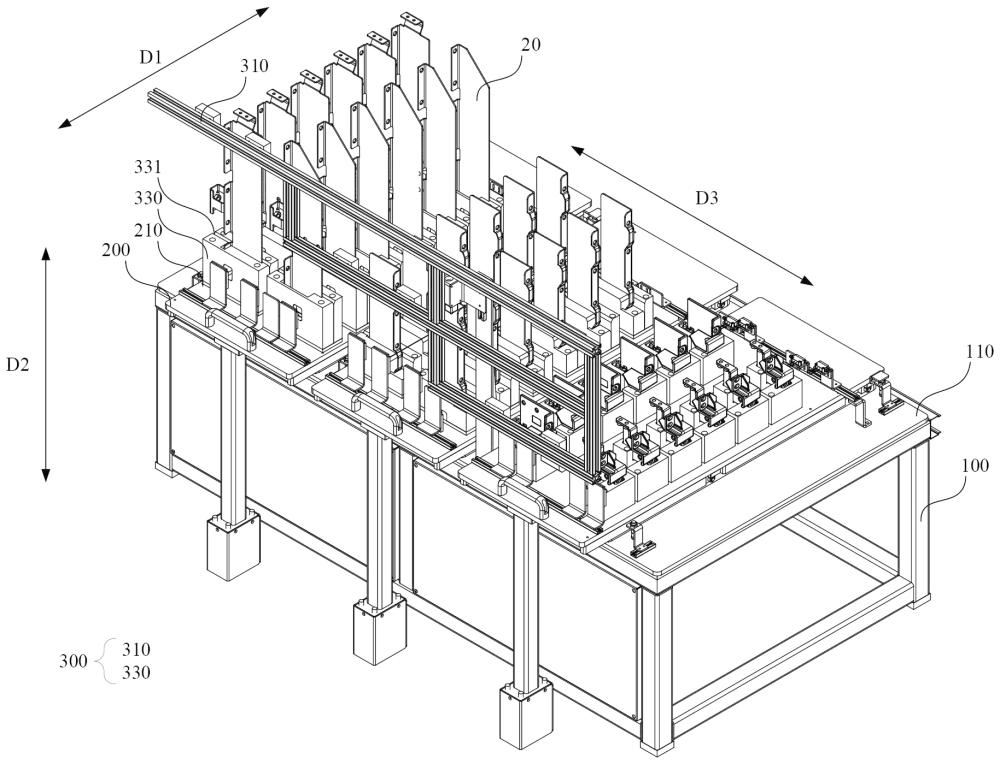

2、本技术第一方面的实施例提供一种上料装置,包括机架、上料盘和防呆机构。机架包括底座;上料盘布置在底座上并且可相对底座沿水平的第一方向移动,上料盘包括多个上料位,至少两个上料位承载的工件的规格不同;防呆机构位于上料盘沿第一方向的至少一端,并且防呆机构用于分别限定多个上料位承载的工件的规格。

3、本技术实施例的技术方案中,通过设置防呆机构,可以对各上料位的工件的规格进行限定,将与上料位预设规格不符的工件识别出来,从而使得正确的工件可以经由与其对应的上料位上料,在一定程度上可以避免多种工件同时上料时的上料混乱,提高多种规格工件同时上料的准确性和上料效率。

4、在一些实施例中,防呆机构包括与多个上料位对应设置的多个尺寸限位件,尺寸限位件用于限定位于上料位上的工件沿与第一方向垂直的第二方向的尺寸。由此,通过设置尺寸限位件,根据不同工件的尺寸差异实现对工件的区分和筛选,提高工件上料尺寸的一致性和准确性,可靠性较高。

5、在一些实施例中,尺寸限位件包括限位块,第二方向为竖直方向,限位块位于对应的上料位的工件的移动路径的正上方。由此,通过限位块对不同工件的高度进行限制,减少了尺寸限位所需的零部件数量,在一定程度上有利于尺寸限位结构的简化。

6、在一些实施例中,限位块以沿竖直方向可调节的方式与机架固定连接。由此,通过将限位块和机架连接的方式设置为在竖直方向上可调节,可以更便捷地根据对应的上料位的工件尺寸进行对应调整,得到工件上料更加灵活,适用范围更大。

7、在一些实施例中,尺寸限位件包括触碰传感器,触碰传感器包括接触部件和接触开关,接触部件与机架活动连接,并能在外力作用下绕与机架的连接点转动,接触开关被构造为根据接触部件相对连接点的位置发出触碰信号。在两个工件具有相似的高度情况下,错误工件在到达出料口时会推动触碰传感器转过一定角度并发出触碰信号,从而避免高度相近的错误工件被暴力推入。由此,选取为触碰传感器用作尺寸限位件,可以根据不同工件的高度实现不同的工件的区分和筛选。触碰传感器基于错误工件的结构特征触发电信号,进而对工件的尺寸规格进行限定,检测精度和检测效率较高,并可及时向上料装置反馈是否出现上料错误的状态,有利于上料装置的电气化。

8、在一些实施例中,尺寸限位件还包括限位块,限位块和触碰传感器同时位于同一个上料位相对底座的移动路径的正上方,且限位块的最低高度低于触碰传感器的最低高度。由此,通过同时设置限位块和触碰传感器,可以在一定程度上避免上料装置出料错误,进一步提高了上料装置的可靠性。

9、在一些实施例中,防呆机构还包括特征检测单元,特征检测单元位于上料位沿第一方向的端部,特征检测单元用于检测位于上料位的工件的形状特征是否一致。由此,通过设置特征检测单元,实现从另一维度对上料位的工件外形是否符合规格要求进行检测,及时发现异常的错误工件,进一步提高了上料装置的可靠性。

10、在一些实施例中,特征检测单元包括第一发射部和第一接收部,第一发射部用于发出射向上料位的工件预设边缘位置周边的第一探测信号,第一接收部用于接收第一探测信号。由此,将特征检测单元的形式选取为信号发射部和信号接收部的形式,可以对工件的特征进行实时检测,同时检测的准确性和可靠性较高,在一定程度上可以减少特征检测时可能出现的误报或漏报。

11、在一些实施例中,特征检测单元还包括用于反射第一探测信号的第一反射部,第一发射部和第一接收部均位于上料位沿第一方向的一端,第一反射部位于上料位沿第一方向的另一端。由此,通过进一步设置第一反射部,从而可以高效地判断上料位上的所有工件在该处的形状特征一致,从而提高特征检测的效率和准确性。

12、在一些实施例中,防呆机构还包括固定座,固定座设有用于与工件卡接的卡槽;任一上料位设有至少一个固定座,且位于同一上料位的固定座的卡槽的尺寸相同。由此,通过差异化地设置固定座与工件卡接的接口形式,在一定程度上可以防止错误的工件被安置在错误的上料位,从而进一步提高了上料装置的可靠性。

13、在一些实施例中,上料装置还包括缺料检测单元,该缺料检测单元位于上料位沿第一方向的端部,缺料检测单元用于检测上料位是否缺料。由此,通过设置缺料检测单元,可以及时发现工件缺料的情况并及时促使缺失的工件得到补充,从而有利于保持生产线连续运转并提高生产效率。

14、在一些实施例中,缺料检测单元包括第二发射部和第二接收部,第二发射部用于发出射向上料位的工件所在位置的第二探测信号,第二接收部用于接收第二探测信号。由此,将缺料检测单元的形式选取为信号发射部和信号接收部的形式,可以对工件的特征进行实时检测,同时检测的准确性和可靠性较高,在一定程度上可以减少缺料检测时可能出现的误报或漏报。

15、在一些实施例中,缺料检测单元还包括用于反射第二探测信号的反射部;其中,第二发射部和第二接收部均位于上料位沿第一方向的一端,第二反射部位于上料位沿第一方向的另一端。由此,当第二接收部接收到由第二反射部反射的第二探测信号时,说明上料位上不具有能够阻挡第二探测信号的工件,从而可以高效地判断位于上料位上的工件数量为零,从而提高缺料检测的效率。

16、在一些实施例中,上料盘包括位于底座正上方的推入状态,和沿第一方向移动并与底座至少部分错开的拉出状态;上料装置还包括位置传感器,位置传感器固定连接于底座并用于检测上料盘所处的状态。由此,当上料盘处于拉出状态时,上料盘周围的空间较为开阔,便于向上料盘添加工件。同时,上料装置设置有检测上料盘所处的状态的位置传感器,从而使得上料装置能够获取上料盘的位置状态,以供上料装置进行相应的操作。

17、在一些实施例中,位置传感器包括第一接近开关和第二接近开关,第一接近开关和第二接近开关分别位于底座沿第一方向的两端。由此,通过将位置传感器的形式选取为两个接近开关,接近开关无需和上料盘接触即可判定上料盘的位置状态,从而接近开关不会磨损,具有较高的稳定性和可靠性,能够实现长时间的稳定工作,减少维护和更换频率。

18、本技术第二方面的实施例提供一种电池生产线,其包括上述实施例中的上料装置和与上料装置信号连接的报警单元,报警单元被配置为响应于上料装置出现异常状态的情况下发出报警信号;异常状态包括上料位的位置异常、防呆机构指示上料错误以及上料位缺料中的一者或多者。由此,通过设置报警单元,可以使得操作人员及时知晓上料装置的异常状况,从而有利于保持生产线连续运转并提高生产效率。

19、本技术第三方面的实施例提供一种上料方法,其包括根据工件的规格对上料装置的防呆机构进行预调整;其中上料装置为上述实施例的上料装置;将上料盘沿第一方向移出底座,将工件放置在上料盘的上料位中,并将上料盘移入底座。由此,通过以上步骤可以实现将不同规格的工件准确提供至上料装置,进而通过防呆机构判定是否出现上料错误的情况。

20、在一些实施例中,上料方法还包括响应于上料装置的防呆机构指示上料错误,将上料盘沿第一方向重新移出底座,将上料盘上的错误工件替换为正确工件,并将上料盘重新移入底座。由此,可以高效地检测到上料错误这一情况的出现,避免错误工件流入后续的生产或装配过程中。

21、在一些实施例中,上料方法还包括响应于上料装置的防呆机构指示上料正确,将上料装置中的工件转移至预设位置;以及检测上料位是否缺料,响应于上料位缺料,向上料位补充对应规格的工件。

22、上述说明仅是本技术技术方案的概述,为了能够更清楚了解本技术的技术手段,而可依照说明书的内容予以实施,并且为了让本技术的上述和其它目的、特征和优点能够更明显易懂,以下特举本技术的具体实施方式。

- 还没有人留言评论。精彩留言会获得点赞!