一种酸气的分离工艺的制作方法

[0001]

本申请提供了一种酸气的分离工艺,特别涉及一种基于膜法的酸气的分离工艺。

背景技术:

[0002]

许多天然气藏成分中常含有h2s、co2等非烃类组分,自此类天然气藏中产出的天然气即为酸性天然气,含有大量的硫化物(特别是硫化氢)。

[0003]

酸性天然气不能直接使用,各个国家和管道公司对天然气中h2s的含量有严格的限制,这些酸性成分在进入管道和应用前必须被脱除,脱硫工艺的副产品即为酸气。酸气指h2s和co2总摩尔含量大于90%的有毒酸性气体,亦为窒息性和刺激性气体,对人类的生存与环境危害极大,因此酸气处理已经成为天然气净化行业必须具备的标准工艺。酸气的处理方式主要有:硫磺回收、放空燃烧和酸气回注工艺。

[0004]

硫磺回收装置的投资和运行成本非常高,首先需要足够的酸气量和硫磺生产规模(硫生产量大于10t/d),同时其生产过程也受制于硫磺市场。在天然气生产的同时,将连续不断地产生酸气并生产硫磺,若生产出来的硫磺受市场影响而找不到销路则大量积压,进行处理和填埋还要增加额外的费用,并会造成二次污染。

[0005]

少量酸气在过去多采用放空燃烧处理,但现在国家的法律法规、民众的环保意识、知识界和工业界的社会责任感都对酸性气体的排放产生巨大的影响。随着环保要求日渐严格,许多国家法律已经限制大量酸气的放空燃烧,严格的限额和高昂的碳税也迫使许多天然气生产商用酸气回注来替代其传统的酸气处理系统,封存富含co2的酸气,由此,大规模酸气回注需求应运而生。与此同时,利用回注的酸气增加地层压力,在减排的同时实现增产也是一个热门话题。

[0006]

在co2驱油工程示范方面,国外已建立或规划了多个实践工程:(1)加拿大weyburn油田2000年开始采用二氧化碳混相驱提高采收率。经预测,二氧化碳混相驱将会把韦本油田的石油采收率从水驱的30%提高到46%,提高了16个百分点。这意味着将在以后的20-30年间增产原油1.3亿桶(而韦本油田开发46年来的累积产量是3.6亿桶),并把3000万吨的二氧化碳永久存储在地下。(2)美国:美国的二氧化碳混相驱实验室和现场试验研究在上世纪40年代末和50年代初就已经开始。至70年代以来,由于在西部发现了大量高纯二氧化碳气藏,二氧化碳驱开始受到重视,特别是80年代穿过西得克萨斯二氧化碳输气管线的铺设成功,使二氧化碳驱项目得到迅猛发展。美国的油田开发更注重利用二氧化碳驱提高石油采收率。(3)挪威:1996年,挪威国家石油公司在北海sleipner气田实施ccs项目,该项目将二氧化碳注入到位于海底以下1000米深的utsira区域性盐水层,地层厚度为200-300m,长500km,宽50km,面积约为26000km2,可用总储存空间估计为6.6亿m3,能储存6千亿吨的二氧化碳。1996年9月以来,每年注入100万吨二氧化碳,已成为世界上第一个工业规模和最大的咸水层二氧化碳封存项目。

[0007]

60年代以来我国大庆、胜利、任丘、江苏、中原等油田先后开展了二氧化碳驱油实验。由于我国天然的二氧化碳资源比较缺乏,未发现大型的二氧化碳气藏,因此这方面的技

术起步较晚,但是随着小型二氧化碳气藏的发现,二氧化碳驱的应用开始进入矿场,而且取得了比较明显的效果,特别是对于水驱效果不好的油藏和封闭小断块油藏,二氧化碳驱可以取得很好的效果。

技术实现要素:

[0008]

本发明提供了一种酸气的分离工艺,其包括如下步骤:

[0009]

1)将待处理的酸气进行气液分离,其中的液体送至污水缓冲池中,气体送至一级增压压缩机;

[0010]

2)将送至所述一级增压压缩机中的气体进行增压,其中,增压后产生的液体送至所述污水缓冲池,增压后的气体送至脱水装置;

[0011]

3)将送至所述脱液装置中的气体进行脱液,其中,脱除的液体送至所述污水缓冲池,气体送至一级电加热器中加热;例如,可以加热至温度为40至60℃;

[0012]

4)将加热的气体送至一级中空纤维膜组中进行分离,其中,h2s由高压侧输出至h2s增压压缩机中增压,混合有h2s(少量)的co2由渗透侧输出至二级增压压缩机中;

[0013]

5)在二级增压压缩机中增压的混合有少量h2s的co2送至二级加热器中加热;例如,可以加热至温度为40至60℃;

[0014]

6)将加热的混合有少量h2s的co2送至二级中空纤维膜组中进行分离,其中,h2s由高压侧输出至h2s增压压缩机中增压,例如h2s由高压侧输出与一级中空纤维膜组中高压侧输出的h2s汇合一起送至h2s增压压缩机中,co2由渗透侧输出至co2增压压缩机中;

[0015]

7)在h2s增压压缩机中增压的h2s达到超临界状态时,将其送至地层封存;其中的地层最好为不再产气的地层;例如,在h2s达到超临界状态时,通过管道将其输送到处理井,然后再通过井筒注入到不再产气的地层封存。

[0016]

8)在co2于co2增压压缩机中增压并调节压力后,将其送至地层封存,或输送至驱油井进行驱油。

[0017]

在一个具体实施方式中,所述中空纤维膜组中的纤维为氨基聚酰亚胺、氨基乙酸纤维素和氨基聚砜中的至少一种。

[0018]

在一个具体实施方式中,所述中空纤维膜组由耐压金属壳体和装满所述耐压金属壳体的中空纤维膜构成,其中所述壳体上设置有进气口,在所述腔体的两侧设置有出气口。

[0019]

在一个具体实施方式中,在步骤1)中,通过气液分离器对所述酸气进行气液分离。

[0020]

在一个具体实施方式中,步骤2)中的所述脱液装置为分子筛脱液装置。

[0021]

在一个具体实施方式中,利用所述一级增压压缩机增加的压力和利用所述二级压缩机增加的压力独立地为1至2mpa。

[0022]

在一个具体实施方式中,利用所述h2s增压压缩机增加的的压力和利用所述co2增压压缩机增加的压力独立地为10至30mpa。

[0023]

在一个具体实施方式中,在步骤7)中,h2s利用所述h2s增压压缩机增压后送至流量计,然后送至调压装置进行压力调节使h2s达到超临界状态。

[0024]

在一个具体实施方式中,在步骤8)中,co2利用所述co2增压压缩机增压后送至流量计,然后送至调压装置进行压力调节。可以通过流量计对co2进行计量,如此有助于精确co2的分离量。以便后续利用或驱油封存。

[0025]

在一个具体实施方式中,待处理的酸气来自mdea再生塔,并且送至所述污水缓冲池中的液体送回至所述mdea再生塔。污水缓冲池中的液体可以通过泵泵送入mdea再生塔中,其中的液体主要为水。如此以来,一方面可以维持系统的水平衡,减少系统补水,另一方面可以实现h2s和co2的零排放。

[0026]

在一个具体实施方式中,经抽油泵从驱油井中抽取的原油由管线送至三相分离器,分离出的高含co2产出气经co2回注压缩机增压至10mpa至30mpa再次注入驱油井用于驱油。原油进入地面的分离器后,由于co2从原油中分理出后产生降压,因此需要将分理出的co2循环增压后才可回注。co2注入井下驱油封存后,co2达到超临界状态与原油混相在一起。在采油过程中,又不可避免有少量co2(约30%)跟随原油回到地面。

[0027]

本发明的有益效果:

[0028]

1)利用本发明氨基纤维膜的膜分离混合气技术是物理分离技术,具有节能、投资少、易于安装、易于移动、操作简单、不需加入其他组份、无污染等优点。

[0029]

2)在环保压力和经济效益的驱动下,将酸气经过本发明的改性纤维膜膜分离后得到co2和h2s产出气,其中co2用于驱油,h2s则采用回注工艺进行地质封存,从而实现资源利用最大化的有效途径。

[0030]

3)本发明的工艺可以实现h2s和co2的零排放。

附图说明

[0031]

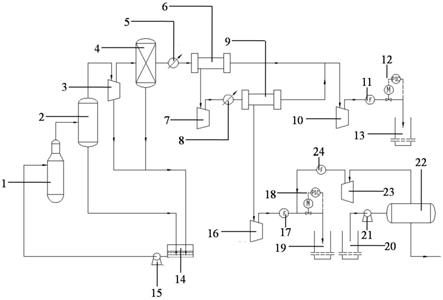

图1显示了利用双级中空纤维膜组件分离h2s和co2的流程示意图。

具体实施方式

[0032]

下面结合实施例对本发明作进一步说明,但本发明实施例仅为示例性的说明,该实施方式无论在任何情况下均不构成对本发明的限定。

[0033]

如无特别说明,本发明中使用的材料均可市售获得。

[0034]

实施例1

[0035]

参照iso 15105-2:2003通过等压法测定氨基乙酸纤维素、氨基聚二甲基硅氧烷、氨基聚酰亚胺、氨基聚碳酸和氨基聚砜的选择透过系数。结果见表1。

[0036]

表1 30℃下五类薄膜的选择透过系数(cm3(stp)

·

cm

·

cm-2

·

s-1

·

pa-1

)

[0037]

聚合物h2s透过系数co2透过系数分离因数氨基乙酸纤维素5.74

×

10-14

4.726

×

10-11

8.23氨基聚二甲基硅氧烷6.02

×

10-11

2.03

×

10-10

3.37氨基聚酰亚胺4.75

×

10-14

8.27

×

10-13

17.41氨基聚碳酸酯4.26

×

10-14

2.31

×

10-13

5.43氨基聚砜5.61

×

10-14

4.201

×

10-13

7.49

[0038]

实施例2

[0039]

中空纤维膜组件

[0040]

将外径为500至600pum、内径为200至300pum,长3至6米的氨基聚酰亚胺中空纤维束装满耐高压金属壳体(其中的耐压程度可以根据需求和现有工艺来确定)内,纤维束一端被密封,另一端用复合环氧树脂粘合剂粘结在一起,形成由壳体和中空纤维束构成的中空

纤维膜组件。其中,壳体上设置有进气口,在腔体的两侧设置有出气口。

[0041]

实施例3

[0042]

平板膜组件

[0043]

支撑板两面各一张膜,膜的正面(过料面)与相邻支撑板上的相邻膜正面相对,形成过料腔。

[0044]

实施例4

[0045]

卷式膜组件

[0046]

卷式膜元件主要由平板膜卷制而成,包括了平板膜片、进料格网、透析液格网、胶水和透析液收集管等组件。

[0047]

常见的用于工业分离的卷式膜元件还自带两端的防扭装置。卷式膜组件主要优点是填装密度大,使用操作简便,行业标准比较一致。因为在大多数用膜场合,膜都是以卷式膜的形式出现的。

[0048]

实施例5

[0049]

在如图1的工艺流程下测定中空纤维膜组件、卷式膜组件(仅图1中的中空纤维膜组件替换为卷式膜组件)和平板膜组件(仅图1中的中空纤维膜组件替换为平板膜组件)的压降:在各膜组件渗透侧入口,渗透侧出口以及高压侧出口均安装压力表或压变即可进行测定。

[0050]

测定结果为中空纤维膜组件压降≤1.5mpa;卷式膜组件压降≤1.2mpa;平板膜膜组件压降≤0.5mpa。

[0051]

中空纤维膜组件、卷式膜组件和平板膜组件的分离回收率测定:中空纤维膜组件的co2回收率≥80%;卷式膜和平板膜膜组件压降co2的回收率≥60%。

[0052]

表2 30℃下三类薄膜组件分离h2s/co2优缺点对比

[0053]

项目中空纤维膜组件卷式膜组件平板膜组件产生压降高适中低适合高压操作适合适中适中占地面积小适中大分离回收率(分离效果)高适中适中

[0054]

注:表2中的“高压”指的是10mpa以上。

[0055]

实施例6

[0056]

根据图1所示,首先对驱油产出井20进行驱油,经抽油泵21从驱油产出井20中抽取的原油由管线送至三相分离器22,分离出的高含co2产出气经co2回注压缩机23增压至10mpa至30mpa之后经第三流量计24和调压装置18注入封存井19,分离出的原油通过罐车外输。将来自油田伴生气在mdea再生塔1中脱硫脱碳,然后使mdea再生塔1的酸气进入分离器2进行气液分离,分离器2下方的液体送至污水缓冲池14,上方的气体送至一级增压压缩机3进行增压,增压至1mpa至2mpa后送入分子筛4进行分子筛脱水,分子筛4脱除的水分与一级增压压缩机3脱除的水分汇合送至污水缓冲池14,污水缓冲池14中的酸性污水由污水泵15送入mdea再生塔1,一方面可以维持系统的水平衡,减少系统补水,另一方面可以实现h2s和co2的零排放;经脱水的酸气送至一级加热器5加热后输送至一级中空纤维膜组6进行膜分离,分离后h2s由高压侧输出送至h2s增压压缩机10进行增压,增压至10mpa至30mpa后高压输送至

第一流量计11,然后送入第一调压装置12进行压力调节,达到超临界状态后通过管道输送到第一封存井13,然后通过井筒注入到不再产气的地层封存;经一级中空纤维膜组6分离后的伴有h2s的co2透过膜由渗透侧送入二级增压压缩机7进行增压,增压至1mpa至2mpa送至二级加热器8进行加热,加热后的气体继续送至二级中空纤维膜组9进行膜分离,由二级中空纤维膜组9高压侧输出的h2s气体与一级中空纤维膜组6高压侧输出的h2s气体汇合一起送至h2s增压压缩机10,然后经第一流量计11进入第一调压装置12进行调压、输送、地质封存;由二级中空纤维膜组9渗透侧渗透出的co2由管线输送至co2增压压缩机16,增压至10mpa至30mpa后由第二流量计17计量流速后送至第二调压装置18,调压后输送到第二封存井19。

[0057]

经过该工艺的分离处理,h2s和co2分离效率可达到90%至98%,因而其特别适用于脱除h2s和co2高分离率的情况。

[0058]

实施例7

[0059]

其他工艺步骤相同,仅不包括二级增压压缩机7、二级加热器8和二级中空纤维膜组9。

[0060]

经过该工艺的分离处理,h2s和co2分离效率仅可达到80%至85%。

[0061]

虽然本申请已经参照具体实施方式进行了描述,但是本领域的技术人员应该理解在没有脱离本申请的真正的精神和范围的情况下,可以进行的各种改变。此外,可以对本申请的主体、精神和范围进行多种改变以适应特定的情形、材料、材料组合物和方法。所有的这些改变均包括在本申请的权利要求的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1