具有燃烧增压效应的金属燃料及其应用和制备方法与流程

[0001]

本发明属于金属燃料相关技术领域,更具体地,涉及一种具有燃烧增压效应的金属燃料及其应用和制备方法。

背景技术:

[0002]

金属燃料由于具有高的燃烧焓而被作为添加剂应用到固体推进剂中,其能显著提高推进剂的能量密度,改善其燃烧行为,增强发动机的燃烧稳定性。传统的金属燃料为单质铝粉,铝粉作为金属燃料不仅可以显著提高推进剂的能量密度,同时其燃烧产物al2o3可以抑制振荡燃烧的产生,大幅改善火箭发动机的燃烧稳定性。然而凝相燃烧产物的大量团聚引发的两相流损失,严重降低了推进剂的燃烧效率,高速运动的高温凝聚相会冲刷毁坏发动机的耐烧蚀层,甚至烧毁喷管。为解决金属燃料燃烧团聚的问题,研究学者们发现在推进剂中添加适量易分解产气的添加剂(如ldpe)能促进复合颗粒在燃烧过程中发生破碎,有望提升产物的成气性,产生更小的燃烧碎片,从而抑制团聚。然而金属燃料的燃烧焓是影响推进剂比冲的关键因素,过多添加剂的摄入可能会降低推进剂的能量水平,因此开发出一种具有高能量密度、燃烧产气量多的金属燃料就显得尤为重要。

[0003]

一方面,易分解产气的添加剂的摄入可以抑制燃烧团聚现象的发生,而另一方面,过多的添加剂又会影响推进剂整体的能量性能,因此要合理权衡金属燃料的能量性和成气性。有必要设计一种能缓解燃烧团聚、提高推进剂比冲的能源燃料,以克服现有的金属燃料存在的上述问题。

技术实现要素:

[0004]

针对现有技术的以上缺陷或改进需求,本发明提供了一种具有燃烧增压效应的金属燃料,与普通燃料相比,在不降低体积燃烧焓的条件下,其在氧化或燃烧时可以产生的低沸点极易挥发性物质,实现燃烧腔内除热量引起的压力变化外的额外增压。本申请首次引进钼或钨作为添加剂,该金属元素具有高密度、高燃烧焓的特点,同时,其燃烧产物为moo3、wo3、alf3的强挥发性满足金属燃料的成气性需求,符合航天航空领域对高能量、高密度金属燃料的要求。

[0005]

为实现上述目的,按照本发明的一个方面,提供了一种具有燃烧增压效应的金属燃料,所述金属燃料包括:金属基体和添加剂,其中,所述添加剂为钼和/或钨,或者所述添加剂为含氟聚合物。

[0006]

优选地,所述金属基体为铝。

[0007]

优选地,当所述添加剂为钼时,所述钼的重量百分比为所述金属燃料总重量的10%~50%;当所述添加剂为钨时,所述钨的重量百分比为所述金属燃料总重量的10%~50%;当所述添加剂为含氟聚合物时,所述含氟聚合物的重量百分比为所述金属燃料总重量的5%~20%。

[0008]

优选地,当所述添加剂为钼时,所述钼的重量百分比为所述金属燃料总重量的

20%;当所述添加剂为钨时,所述钨的重量百分比为所述金属燃料总重量的30%;当所述添加剂为含氟聚合物时,所述含氟聚合物的重量百分比为所述金属燃料总重量的5%。

[0009]

优选地,所述含氟聚合物为聚四氟乙烯和/或氟化石墨。

[0010]

按照本发明的另一个方面,提供了一种具有燃烧增压效应的金属燃料的应用,其特征在于,所述金属燃料用于燃烧。

[0011]

按照本发明的再一个方面,提供了一种具有燃烧增压效应的金属燃料的制备方法,所述金属燃料包括金属基体和添加剂,其中,所述添加剂为钼和/或钨,所述方法包括:将所述金属基体和添加剂进行熔炼制备合金母材,采用气雾化法将所述合金母材雾化并凝固为颗粒;当所述添加剂为含氟聚合物时,所述方法为:将所述金属基体和添加剂进行机械球磨制备。

[0012]

优选地,采用真空悬浮熔炼技术将所述金属基体和添加剂进行熔炼。

[0013]

总体而言,通过本发明所构思的以上技术方案与现有技术相比,本发明提供的具有燃烧增压效应的金属燃料至少具有如下有益效果:

[0014]

1.普通燃料铝粉在燃烧过程中外表极易形成高熔点的致密氧化铝保护膜,阻止了铝颗粒内部单质铝的进一步燃烧,导致燃料燃烧不充分、能量释放不完全,而本申请中的金属燃料内部由金属基体单质相和中间相构成,燃烧过程中,中间相优先氧化为颗粒内部提供大量的氧通道,极大的提高了燃料的活性。

[0015]

2.添加剂钼或钨具有高密度、高燃烧焓的特性,例如,单质钼的密度为10.22g/cm3,理论单位体积燃烧焓高达82.48kj/cm3,远远高于其他易分解产气的物质,极大地提高了推进剂的密度比冲。

[0016]

3.燃烧产物含有挥发性物质,会促进颗粒的破碎,产生更小的燃烧碎片,极大的减少了大型固体发动机工作时燃烧室内部凝结的固体块残渣。

[0017]

4.添加剂为钼和/或钨时,重量优选为金属燃料总重量的10%-50%;添加剂为含氟聚合物时,重量优选为金属燃料总重量的5%-20%。在此含量下,金属燃料既能兼顾到能量性能的优势,又能保证气态产物的生成。进一步的,钼的重量百分比优选为金属燃料总重量的20%,该金属燃料体积燃烧焓不低于现有铝粉,气态产物moo3对燃烧腔内的增压最明显;钨的重量百分比优选为金属燃料总重量的30%,该金属燃料体积燃烧焓不低于现有铝粉,气态产物wo3对燃烧腔内的增压最明显;含氟聚合物的重量百分比优选为金属燃料总重量的5%,气态产物alf3、co2、水蒸气对燃烧腔内的增压最明显。

[0018]

5.本申请创造性的采用钼、钨或含氟聚合物作为添加剂,在保证金属燃料燃烧焓的基础上明显增加了产气量,实现燃烧腔内除热量引起的压力变化外的额外增压,极大抑制了团聚现象的发生,提高了推进剂的比冲。

附图说明

[0019]

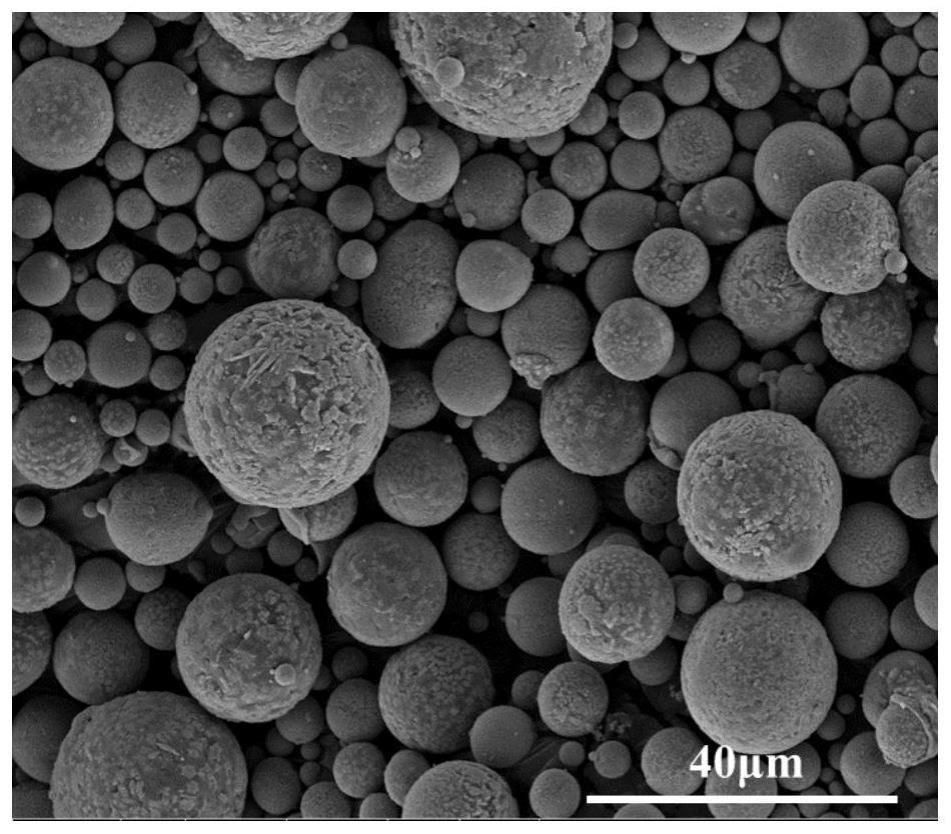

图1示意性示出了根据本公开实施例的al-mo金属燃料颗粒的sem图;

[0020]

图2示意性示出了根据本公开实施例的al-w金属燃料颗粒的sem图;

[0021]

图3示意性示出了根据本公开实施例的al-pmf复合燃料颗粒的sem图;

[0022]

图4示意性示出了根据本公开实施例的al-ptfe复合燃料颗粒的sem图;

[0023]

图5示意性示出了根据本公开实施例的al-mo金属燃料进行燃烧后凝华在坩埚架

上的moo3实物的sem图;

[0024]

图6示意性示出了根据本公开实施例的al-w金属燃料进行燃烧后凝华在坩埚架上的wo3实物的sem图;

[0025]

图7示意性示出了根据本公开实施例的al-pmf、al-ptfe复合燃料进行燃烧后凝华在坩埚架上的alf3实物的sem图;

[0026]

图8示意性示出了根据本公开实施例的al-mo、al-w金属燃料的压力衰变轨迹与纯铝粉的的压力衰变轨迹;

[0027]

图9示意性示出了根据本公开实施例的al-pmf、al-ptfe复合燃料的压力衰变轨迹与纯铝粉的的压力衰变轨迹。

具体实施方式

[0028]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

[0029]

本发明提供了一种具有燃烧增压效应的金属燃料,所述金属燃料包括:金属基体和添加剂,其中,所述添加剂为钼和/或钨,或者所述添加剂为含氟聚合物。

[0030]

金属基体的材料优选为铝。

[0031]

当所述添加剂为钼时,所述钼的重量百分比优选为所述金属燃料总重量的10%~50%。进一步的所述钼的重量百分比优选为所述金属燃料总重量的20%时,该金属燃料体积燃烧焓不低于现有铝粉,气态产物moo3对燃烧腔内的增压最明显。

[0032]

当所述添加剂为钨时,所述钨的重量百分比优选为所述金属燃料总重量的10%~50%。进一步的,钨的重量百分比优选为所述金属燃料总重量的30%时,该金属燃料体积燃烧焓不低于现有铝粉,气态产物wo3对燃烧腔内的增压最明显。

[0033]

当所述添加剂为含氟聚合物时,所述含氟聚合物的重量百分比优选为所述金属燃料总重量的5%~20%。其中,所述含氟聚合物为聚四氟乙烯或氟化石墨的一种或组合,进一步的所述含氟聚合物的重量百分比优选为所述金属燃料总重量的5%时,气态产物alf3、co2、水蒸气对燃烧腔内的增压最明显。

[0034]

本发明另一方面提供了一种具有燃烧增压效应的金属燃料的应用,所述金属燃料用于燃烧。例如,可以用于航空航天的火箭发动机中的燃烧。

[0035]

本发明再一方面提供了一种具有燃烧增压效应的金属燃料的制备方法,所述金属燃料包括金属基体和添加剂,其中,当所述添加剂为钼和/或钨时,所述方法包括:将所述金属基体和添加剂进行熔炼制备合金母材,采用气雾化法将所述合金母材雾化并凝固为颗粒;当所述添加剂为含氟聚合物时,所述方法为:将所述金属基体和添加剂进行机械球磨制备。本公开实施例中,当所述添加剂为钼和/或钨时,优选采用真空悬浮熔炼技术将所述金属基体和添加剂进行熔炼。

[0036]

例如,首先采用真空悬浮熔炼技术将适量的钼片、钨片(纯度优选为99.99%,厚度优选小于0.5mm)分别和铝锭(纯度优选为99.95%)以固定比例熔炼制备均匀的al-mo、al-w合金母材,然后将所述母材通过气雾化法适当的调节喷雾气体压力、加热温度等参数制备

出al-mo、al-w金属燃料;采用机械球磨的方法将铝粒分别与氟化石墨、聚四氟乙烯以一定比例混合球磨制备出al-pmf、al-ptfe复合燃料。

[0037]

通过电镜观测,图1分别为al-mo金属燃料颗粒形貌图,图2为al-w金属燃料颗粒形貌图,图3分别为al-ptfe复合燃料颗粒形貌图,图4为al-ptfe复合燃料颗粒形貌图。图5分别为al-mo金属燃料燃烧后凝华在坩埚架上的moo3实物的sem图,图6为al-w金属燃料燃烧后凝华在坩埚架上的wo3实物的sem图,图7为al-pmf、al-ptfe复合燃料燃烧后凝华在坩埚架上的alf3实物的sem图。如图1和图5所示,在al-mo、al-w金属燃料颗粒表面出现了大量均匀分布的米粒状物相,能够有效避免钝化膜的产生,将烧后凝华在坩埚架上的moo3、wo3分别进行sem分析,发现大多数的moo3、wo3颗粒具有良好的球形度,直径分布在几十纳米至几百纳米之间,许多直径为几十纳米的“小”颗粒粘附在“大”颗粒表面,少数的moo3颗粒或以针状、片状形式存在,而少数wo3主要以八棱柱形式存在,这足以说明moo3、wo3确实在燃烧过程中以气体形式存在,而后遇冷凝华在坩埚架上;而依靠机械球磨法制备的al-pmf、al-ptfe复合燃料颗粒在球形度显然不如al-mo、al-w金属燃料颗粒,呈等轴状而非片状,具有较宽的粒子尺寸分布范围,且平均粒径为20.6μm左右,将烧后凝华在坩埚架上的alf3分别进行sem分析,发现alf3颗粒具有良好的球形度,直径接近1μm,在颗粒表面还分布着少量气孔,这足以说明a1f3确实在燃烧过程中以气体形式存在,而后遇冷凝华在坩埚架上。

[0038]

表1则给出了al-mo金属燃料的体积燃烧焓随mo含量的变化关系,可以看出随着mo含量的增加,金属燃料的体积燃烧焓先升高后降低,当mo含量为20%时的体积燃烧焓已超过单质铝粉;表2给出了al-w金属燃料的体积燃烧焓随w含量的变化关系,随着w含量的增加,金属燃料的体积燃烧焓先升高后降低,当w含量为30%时的体积燃烧焓已超过单质铝粉;如表3、4所示,pmf和ptfe的理论燃烧焓(分别为10.7kj/g、9kj/g)虽低于铝的燃烧焓(31.0kj/g),但含氟聚合物燃烧产生的大量气态产物会迅速充满弹筒,使弹筒内压强迅速增大。

[0039][0040]

表1

[0041][0042]

表2

[0043][0044]

表3

[0045][0046]

表4

[0047]

本申请还通过定容等热燃烧实验说明al-mo、al-w金属燃料以及al-pmf、al-ptfe复合燃料燃烧产生的低沸点物质可以造成燃烧腔内除热量引起的压力变化外的额外增压。具体为:分别称取纯铝、mo含量为20%的al-mo金属燃料、w含量为30%的al-w金属燃料、pmf含量为5%的al-5pmf复合粉末、ptfe含量为5%的al-5ptfe的复合燃料0.202g、0.241g、0.266g、0.237g、0.246g进行氧弹实验,保证各燃料燃烧释放的热量相等,通过连接到数据采集系统的压力传感器来同步监测样品着火前后弹筒内压力变化情况,点火前保持弹筒内氧气压强为3mpa,通过程序控制设定坩埚内样品的点火时间为184.1325s,整个实验时长为15min,燃烧增压曲线如图8、9所示。通过压力曲线可知,在保持总放热量一致时,系列燃烧增压金属燃料的增压效果明显强于纯al粉,这归因于该类燃料燃烧产生的低沸点物质以气态形式存在于弹筒内,显著增大压强,其中以含氟聚合物含量为5%的复合燃料对应的最大压力是最高的,这是因为铝基含氟聚合物燃烧大量的alf3、co2及水蒸气会瞬间充满整个弹筒,显著增大压强。

[0048]

图8分别示出了al-20mo、al-30w金属燃料的压力衰变轨迹与纯铝粉的的压力衰变轨迹,可以看出二者与纯铝燃烧压力变化曲线相差较大,纯铝粉的压力衰减完全由冷凝水的作用决定的,而al-mo、al-w合金粉末的压力衰减完全是由冷凝水和气态moo3或wo3的凝华共同决定的,因此,在al-mo合金粉末的压力曲线中都会出现一个垂直下降的线段。从图中可以看出,本申请中的金属燃料在燃烧过程中的增压明显高于纯铝粉燃烧时的增压。

[0049]

综上所述,本申请中的金属燃料,与普通燃料相比,可以在不降低体积燃烧焓的条件下,其在氧化或燃烧时产生低沸点极易挥发的物质,极大抑制了团聚现象的发生,提高了推进剂的比冲。

[0050]

本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1