圆筒形气化炉的制作方法

[0001]

本发明涉及一种圆筒形气化炉,尤其涉及一种能够用于固体废弃物气化的气化炉,属于固体燃料气化领域。

背景技术:

[0002]

生活垃圾、生物质等可燃固废往往因其含水率较高,影响其在焚烧炉中的燃烧稳定性,造成燃烧不充分或者爆燃等问题,而且水分蒸发到烟气中使得烟气水分含量偏高,容易造成管道和后续设备的腐蚀。先气化再燃烧,则不仅充分利用了生活垃圾、生物质中的水分作为气化剂参与反应,使得反应稳定性提高,并减少烟气中的水分含量;而且气化过程对复杂成分的生活垃圾、生物质起到均质作用,使后续燃烧过程更加稳定充分。

[0003]

由于可燃成分复杂、形态多变,将湍动流化床(tfb)用于其气化过程明显具有优势。湍动流化床属于流态化反应器,一般的流态化气化装置都存在气化需氧量和流化介质流量之间的矛盾,对于低热值的可燃固废,通常都是流化介质流量会明显大于气化需氧量的要求,导致多余的氧气进入气化区,降低了气化气的热值。

技术实现要素:

[0004]

本发明的目的在于提供一种圆筒形气化炉,能够用于废弃物气化,通过气化室内变截面设置和多级配置气化气改善气固两相质量传递过程,实现气化过程与流化过程的契合,并减少流化介质流量,提高气化气的热值。

[0005]

本发明是通过以下技术方案来实现的:一种圆筒形气化炉,包括气化室、冷却段和进料装置。

[0006]

所述气化室呈变径的圆筒形,即其横截面均为圆形。其上部为直立等截面段,下部为变截面段,且自下往上依次为渐扩区、等径区和渐缩区;所述渐扩区高h

1

,其底部直径为d

1

,所述等径区高h

2

,其直径为d

2

;所述渐缩区高h

3,

其顶部直径为d

3

;有h

1

>h

3

>h

2

、d

1

<d

3

<d

2

,且d

2

/d

1

≥5、d

2

/d

3

≥3、h

1

/h

2

≥4、h

1

/h

3

≥2。

[0007]

所述气化室前部设置有进料装置,所述气化室渐扩区壁面设置有进料口与所述进料装置连通;所述气化室底部设置有一次风布风装置用于通入一次风(气化介质)。

[0008]

所述气化室设置有若干二次风口,包括从下往上依次设置在所述渐扩区、等径区和渐缩区的下二次风口、中二次风口和上二次风口,且所述下二次风口、中二次风口和上二次风口均沿同一高度设置若干个。

[0009]

所述冷却段与所述气化室顶部之间有烟气通道相连。

[0010]

上述技术方案中,所述气化室直立等截面段下部和变截面段内壁面均敷设耐火材料。

[0011]

上述技术方案中,同一高度的二次风口出风方向分别形成环绕所述气化室的二次风旋流,且上下相邻的二次风旋流方向相反。

[0012]

本发明具有以下优点及有益效果:通过气化室内变截面设置减少底部流化介质

量,并多级配置气化气改善气固两相质量传递过程,实现气化过程与流化过程的契合,提高气化气的热值。

附图说明

[0013]

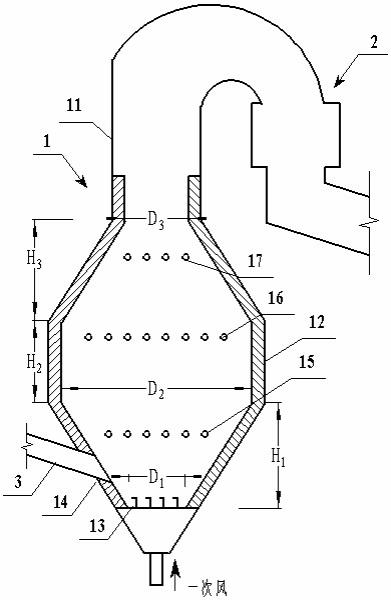

图1为本发明所涉及的圆筒形气化炉示意图。

[0014]

图中:1-气化室;11-直立等截面段;12-变截面段;13-一次风布风装置;14-进料口;15-下二次风口;16-中二次风口;17-上二次风口;2-冷却段;3-进料装置。

具体实施方式

[0015]

下面结合附图对本发明的具体实施方式及工作过程作进一步的说明。

[0016]

本申请文件中的上、下、左、右、前和后等方位用语是基于附图所示的位置关系而建立的。附图不同,则相应的位置关系也有可能随之发生变化,故不能以此理解为对保护范围的限定。

[0017]

如图1所示,圆筒形气化炉, 一种圆筒形气化炉,包括气化室1、冷却段2和进料装置3。

[0018]

气化室1呈变径的圆筒形,即其横截面均为圆形,有利于热膨胀和密封。

[0019]

其上部为直立等截面段11,下部为变截面段12,且自下往上依次为渐扩区、等径区和渐缩区;渐扩区高h

1

,其底部直径为d

1

,等径区高h

2

,其直径为d

2

;渐缩区高h

3,

其顶部直径为d

3

。基于气化炉炉内的气固两相流动、空间异相反应与传热等角度综合考虑,以获得最优的气化炉炉内温度分布与质量(浓度)分布,获得最好的气化效果,气化室内各区按h

1

>h

3

>h

2

、d

1

<d

3

<d

2

,且d

2

/d

1

≥5、d

2

/d

3

≥3、h

1

/h

2

≥4、h

1

/h

3

≥2设置。

[0020]

气化室1直立等截面段11下部和变截面段12内壁面均敷设耐火材料,使气化室1内形成蓄热气化,尤其适合于低热值的固体废弃物。

[0021]

气化室1前部设置有进料装置3,气化室1渐扩区壁面设置有进料口14与进料装置3连通;气化室1底部设置有一次风布风装置13用于通入一次风。一次风布风装置13上设置有若干风帽。其中一种实施方式中,风帽选用定向风帽,按圆周切线布置,使气化室底部形成漩涡流动。另一种实施方式中,风帽选用对称风帽,形成均匀流化结构。

[0022]

气化室1设置有若干二次风口,包括从下往上依次设置在渐扩区、等径区和渐缩区的下二次风口15、中二次风口16和上二次风口17,且下二次风口15、中二次风口16和上二次风口17均沿同一高度设置若干个。同一高度的二次风口出风方向分别形成环绕气化室1的二次风旋流,且上下相邻的二次风旋流方向相反,以便最大限度地在最小空间内实现传质均匀化。

[0023]

底部的旋流结构,使得进入气化室的原料能够在最小的流化速度下实现足够好的气固混合,从而降低流化介质流量。中上部的二次风全部实现反方向旋转布入,可以最大限度地实现气固混合均匀和气相之间的传质,实现气体中氧的快速消耗,提高气化效率。此外,所有介质均旋向布入,且旋向相反,可以与垂直往上的气固两相流动形成高效的横向扰动和混合,尤其是改变了颗粒向上运动的受力分布,减少颗粒向上输送的量,从而提高中下部的气化效率,减少飞灰量,降低气化气的灰含量,减少后处理成本。

[0024]

冷却段2与气化室1顶部之间有烟气通道相连,将从气化室1出来的气化气冷却。冷

却段2采用列管式换热器结构。

[0025]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1