一种复合纳米润滑油添加剂的修饰方法与流程

[0001]

本发明涉及润滑油减磨抗磨领域,尤其涉及一种复合纳米润滑油添加剂的修饰方法。

背景技术:

[0002]

纳米金属氧化物和碳纳米纤维等纳米固体减摩抗磨添加剂作为润滑油添加剂的研究有很多,而且也证实了其摩擦学性能的优异。就金属纳米氧化物而言,金属氧化物相对于金属单质其化学性质更加稳定,在边界润滑条件下更容易形成稳定的边界润滑膜,因而具有良好的摩擦学性能。

[0003]

但目前存在的问题是:在实际应用上许多纳米金属氧化物粒子极性较大,在非极性介质中不易分散而且与有机基体相容性不好,这使得纳米金属氧化物的应用受到限制。

技术实现要素:

[0004]

本发明提供一种复合纳米润滑油添加剂的修饰方法,以解决上述问题。

[0005]

一种复合纳米润滑油添加剂的修饰方法,包括以下步骤:

[0006]

s1、在润滑油中加入纳米添加剂,并充分搅拌;

[0007]

s2、在润滑油中加入光固化剂,并充分搅拌;

[0008]

s3、紫外线照射润滑油。

[0009]

进一步地,在润滑油中加入光固化剂后,进行充分的机械搅拌,在搅拌均匀后立即进行紫外线照射,并同时继续搅拌。

[0010]

进一步地,所述光固化剂具有油溶性。

[0011]

进一步地,所述光固化剂为油墨固化剂。

[0012]

进一步地,所述纳米添加剂为氧化镁和碳纳米纤维粉,所述氧化镁的质量分数为0.25%-1%,所述碳纳米粉的质量分数为0.01%-0.1%,所述光固化剂与纳米添加剂的质量比为0.1-1。

[0013]

进一步地,s3中采用紫外线灯照射,照射时间20s-30min,紫外线波长320nm-400nm,所述紫外线灯功率大于15w。

[0014]

本发明公开的一种复合纳米润滑油添加剂的修饰方法,使光固化剂中的聚合物单体覆盖在纳米添加剂的粒子表面,通过紫外线的照射,使光固化剂中的聚合物单体发生聚合反应,包覆在纳米粒子表面,获得表面修饰层。该修饰层起到分散颗粒的作用,防止纳米粒子发生聚合沉降,使得纳米固体减摩抗磨添加剂在润滑油中处于稳定分散状态。本发明公开的修饰方法不需使用挥发性溶剂,更为环保,在室温下即可操作,不需加热或其他高能耗手段,不仅适用于不耐高温的颗粒,而且操作方便,同时更加节能。

附图说明

[0015]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现

有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0016]

图1为本发明实施例公开的一种复合纳米润滑油添加剂修饰方法的流程示意图;

[0017]

图2为本发明实施例中七组实验组的混合并搅拌均匀示意图;

[0018]

图3为本发明实施例中七组实验组的静置36小时后示意图;

[0019]

图4为本发明实施例中2组和5组对照图;

[0020]

图5为本发明实施例中1组和4组对照图。

具体实施方式

[0021]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0022]

如图1所示,一种复合纳米润滑油添加剂的修饰方法,包括以下步骤:

[0023]

s1、在润滑油中加入纳米添加剂,并充分搅拌;

[0024]

s2、在润滑油中加入光固化剂,并充分搅拌;

[0025]

s3、紫外线照射润滑油。

[0026]

纳米添加剂的加工方法包括机械化学法、控制沉淀法、微乳液法、溶剂热-水热法等,制得的纳米添加剂加入润滑油中,对润滑油的性能有很大提升。纳米添加剂加入润滑油后,进行充分的机械搅拌或超声分散,使之混合均匀。

[0027]

然后在混合了纳米添加剂的润滑油中加入光固化剂,并搅拌,使之混合均匀。

[0028]

混合均匀后,光固化剂作为修饰剂包覆在纳米粒子表面,利用紫外线照射润滑油,光固化剂在紫外线作用下,发生聚合反应,形成修饰层,修饰层起到分散颗粒的作用,避免纳米添加剂颗粒聚集。从而使得纳米粒子在润滑油中有着良好的分散稳定性。

[0029]

本实施例中选用的光固化剂为油墨固化剂,具有油溶性。油溶性的光固化剂形成的修饰层,使纳米添加剂粒子的表面极性相似于润滑油的极性,从而进一步提高纳米粒子在润滑油中分散稳定性。

[0030]

光固化剂与纳米添加剂的质量比为0.1-1。修饰剂与添加剂的质量比不超过1并不小于0.1,光固化剂作为修饰剂,在过多的情况下,会增加整体质量,加速沉淀,影响添加剂的分散稳定性;在修饰剂过少的情况下,会使添加剂不能得到充分修饰。

[0031]

在照射紫外线过程中,采用紫外线灯照射,可提高固化的效果,照射时间20s-30min,具体照射时间根据紫外线灯的功率和润滑油量而定,紫外线波长320nm-400nm,紫外线灯功率大于15w。

[0032]

具体实验过程如下:

[0033]

取200g的220号工业齿轮润滑油,加入质量分数为0.25%的氧化镁纳米粉和质量分数为0.01%的碳纳米纤维粉末,充分搅拌2min。

[0034]

添加修饰剂,按照纳米添加剂与修饰剂的质量比为1:1加入溶液之中并且充分搅拌。

[0035]

将混合好的溶液倒入试管中,使用36w的紫外线灯照射1min。

[0036]

为了验证本发明公开的复合纳米润滑油添加剂的修饰方法的效果,本实施例进行了多组实验组的对比实验。

[0037]

偶联剂是一种具有两性结构的物质,即含有两类性质不同的化学基团:亲无机基团和亲有机基团。故它能把两种不同性质的物质通过化学或物理的作用结合起来,是不同极性材料之间的桥梁。但是,由于硅烷偶联剂在润滑油中时间久了容易脱离,使偶联剂失效,所以不适用于广泛应用。本次实验采用硅烷偶联剂和油墨固化剂,两种修饰剂进行对比,以验证本发明所公开方法的效果。

[0038]

本实施例采用的纳米氧化镁颗粒为博华斯纳米科技生产,平均粒径:20nm,密度:3.58g/cm3,比表面积:79.78

㎡

/g;碳纳米纤维粉末为苏州恒球科技生产,外径;200-600nm,长度:5-50μm,比表面积:>18

㎡

/g,振实密度:0.043g/cm3;220号工业齿轮油,iso粘度等级(40℃):220,闪点:233℃,倾点:-21℃,静动摩擦系数差:0.071;紫外线灯管,功率20w。

[0039]

如图2所示,本实施例制取七个实验组进行对比,分别在齿轮油中加入不同的纳米添加剂和/或修饰剂,七个实验组中加入的纳米添加剂和/或修饰剂分别是:

[0040]

1、纳米氧化镁颗粒;

[0041]

2、纳米氧化镁颗粒+碳纳米纤维;

[0042]

3、纳米氧化镁颗粒+偶联剂;

[0043]

4、纳米氧化镁颗粒+油墨固化剂;

[0044]

5、纳米氧化镁颗粒+碳纳米纤维+油墨固化剂;

[0045]

6、纳米氧化镁颗粒+油墨固化剂+偶联剂;

[0046]

7、纳米氧化镁颗粒+碳纳米纤维+油墨固化剂+偶联剂;

[0047]

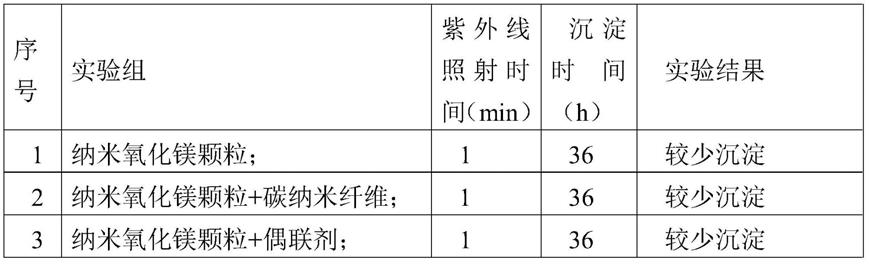

实验结果如图3所示,根据图中所示,整理如下表:

[0048][0049]

[0050]

在图3中,可以清楚的看到6组和7组出现沉淀较多,3组底部出现较少沉淀;进一步地,将2组和5组进行仔细观察,如图4所示,5组几乎无沉淀,表现出良好的分散稳定性,2组底部出现少量沉淀;同样的,将1组和4组进行仔细观察,如图5所示,4组几乎无沉淀,分散性较好,1组底部出现少量沉淀。

[0051]

通过对实验结果的观察,可知:

[0052]

1组和2组样品表明,在不添加修饰剂的情况下,两种不同的纳米添加剂在润滑油中均会出现聚合沉淀,分散稳定性较差;

[0053]

3组添加偶联剂,效果不理想,仍然有较少沉淀;

[0054]

4组和5组样品,分别在不同的纳米添加剂中加入光固化剂——油墨固化剂,由图可知,4组和5组均几乎没有沉淀,分散性好,且不会出现偶联剂失效的情况;

[0055]

6组和7组在不同的纳米添加剂中,同时加入偶联剂和油墨固化剂,出现较多沉淀,是因为偶联剂的亲油基团会与油墨固化剂结合,剩下的亲无机基团暴露在润滑油中,从而促进了纳米颗粒的团聚沉淀。因此油墨固化剂与硅烷偶联剂不能一起使用。

[0056]

上述实验结果,验证了本发明所公开复合纳米润滑油添加剂的修饰方法,可以使润滑油中的纳米添加剂分散稳定性提高,从而使纳米添加剂更好的发挥作用,提高润滑油的性能。

[0057]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1