润滑剂组合物和封入了其的轴承的制作方法

1.本发明涉及润滑剂组合物和封入了其的轴承。

背景技术:

2.润滑剂通常为如下物质:通过涂布于机械的可动部分从而降低相接触的部件间的摩擦,防止摩擦热的产生,抑制应力集中于部件彼此的接触部分。另外,润滑剂为还承担密封、防锈、防尘等作用的物质。润滑剂中包括润滑油、润滑脂。润滑油通常为精炼石油等混合油。另一方面,润滑脂是出于应用于难以保持附着有润滑剂膜的状态的滑动面(例如滑动轴承、滚动轴承)的目的而使润滑油保持于增稠剂中并赋予了触变性的物质。

3.对于这种润滑剂,体现出低摩擦系数自不必说,并且要求能使用的温度范围广泛、长期内由蒸发、分解等所导致的损失少等各种特性。

4.专利文献1中记载了一种混合有液晶化合物与润滑脂的轴承用润滑剂。专利文献2至5中记载了如下内容:通过使用特定的液晶化合物,从而能够制造在广泛的温度范围内有效、长期内蒸发量少的润滑剂。专利文献5中记载了一种耐热导电性润滑剂,其是包含混合有二环液晶化合物与三环液晶化合物的液晶混合物而成的。根据该文献,记载了如下内容:通过将二环液晶化合物与三环液晶化合物以1:1的比例混合,从而能够制造在-50℃~+220℃的范围内呈现液晶性的润滑剂。

5.现有技术文献

6.专利文献

7.专利文献1:日本特开2004-359848号公报

8.专利文献2:日本特开2015-199934号公报

9.专利文献3:日本特开2016-130316号公报

10.专利文献4:日本特开2016-150954号公报

11.专利文献5:日本特开2017-105874号公报

技术实现要素:

12.发明要解决的问题

13.本发明的目的在于,提供:应用于金属彼此的接触部分时能抑制锈的产生、且能发挥优异的润滑性能的润滑剂组合物和封入了该润滑剂组合物的轴承。

14.用于解决问题的方案

15.本发明人等发现:通过将具有某种特定结构的二环液晶化合物与三环液晶化合物混合,可以得到能够发挥作为润滑剂的优异性能的液晶混合物,从而完成了本发明。另外,发现:通过将该液晶混合物中的卤离子的含量调整在某个特定范围内,可以得到能抑制锈的产生、且能发挥优异的润滑性能的润滑剂组合物,从而完成了本发明。即,本发明包括以下内容。

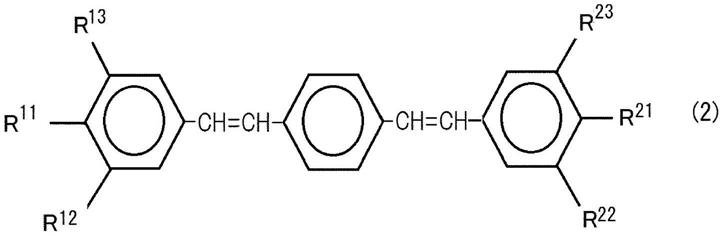

16.1.17.一种润滑剂组合物,其包含:以下的式(1)所示的二环液晶化合物中的至少1种、以下的式(2)所示的三环液晶化合物中的至少1种、以及卤离子,前述卤离子的含量为1ppm以上且900ppm以下。

18.式(1):

[0019][0020]

[式(1)中,

[0021]

r1和r2相同或不同,为基团-och2ch2ch(r’)ch2ch2or(r为直链或支链的c

nh2n+1

,1≤n≤20,r’为甲基或乙基)]

[0022]

式(2):

[0023][0024]

[式(2)中,

[0025]r11

和r

21

相同或不同,为基团-or、或基团-och2ch2ch(r’)ch2ch2or(r为直链或支链的c

nh2n+

1,1≤n≤20,r’为甲基或乙基),

[0026]r12

、r

13

、r

22

和r

23

相同或不同,为氢、基团-or、或基团-och2ch2ch(r’)ch2ch2or(r为直链或支链的c

nh2n+1

),1≤n≤20,r’为甲基或乙基)]

[0027]

[2]

[0028]

根据[1]所述的润滑剂组合物,其中,前述卤离子为氯离子。

[0029]

[3]

[0030]

根据[1]或[2]所述的润滑剂组合物,其中,前述三环液晶化合物为以下的式(3)~(7)所示的化合物中的至少1种。

[0031][0032]

[4]

[0033]

一种轴承,其封入了[1]至[3]中任一项所述的润滑剂组合物。

[0034]

发明的效果

[0035]

根据本发明,可以提供:应用于金属彼此的接触部分时能抑制锈的产生、且能发挥优异的润滑性能的润滑剂组合物和封入了该润滑剂组合物的轴承。

附图说明

[0036]

图1为轴承的立体图。

[0037]

图2为示出氯离子浓度高时的油膜状态确认试验的结果的曲线图。

[0038]

图3为示出氯离子浓度低时的油膜状态确认试验的结果的曲线图。

具体实施方式

[0039]

以下,对本发明的实施方式详细地进行说明。

[0040]

根据本实施方式,提供一种润滑剂组合物,其包含:以下的式(1)所示的二环液晶化合物中的至少1种、以下的式(2)所示的三环液晶化合物中的至少1种、以及卤离子,卤离子的含量为1ppm以上且900ppm以下。

[0041]

式(1):

[0042][0043]

[式(1)中,

[0044]

r1和r2相同或不同,为基团-och2ch2ch(r’)ch2ch2or(r为直链或支链的c

nh2n+1

,1≤n≤20,r’为甲基或乙基)]

[0045]

式(2):

[0046][0047]

[式(2)中,

[0048]r11

和r

21

相同或不同,为基团-or、或基团-och2ch2ch(r’)ch2ch2or(r为直链或支链的c

nh2n+1

,1≤n≤20,r’为甲基或乙基),

[0049]r12

、r

13

、r

22

和r

23

相同或不同,为氢、基团-or、或基团-och2ch2ch(r’)ch2ch2or(r为直链或支链的c

nh2n+1

,1≤n≤20,r’为甲基或乙基)]

[0050]

式(1)和(2)中,r1、r2、r

11

、r

12

、r

13

、r

21

、r

22

和r

23

为连接于核结构并承担分子的润滑性的链状基团。通过适当选择r1、r2、r

11

、r

12

、r

13

、r

21

、r

22

和r

23

,从而能够调节分子整体的尺寸(长径)、极性。

[0051]

作为式(1)和(2)中的r的例子,可以举出正丁基、异丁基、仲丁基、叔丁基、正戊基、1-甲基-正丁基、2-甲基-正丁基、3-甲基-正丁基、1,1-二甲基-正丙基、1,2-二甲基-正丙基、2,2-二甲基-正丙基、1-乙基-正丙基、正己基、1-甲基-正戊基、2-甲基-正戊基、3-甲基-正戊基、4-甲基-正戊基、1,1-二甲基-正丁基、1,2-二甲基-正丁基、1,3-二甲基-正丁基、2,2-二甲基-正丁基、2,3-二甲基-正丁基、3,3-二甲基-正丁基、1-乙基-正丁基、2-乙基-正丁基、1,1,2-三甲基-正丙基、1,2,2-三甲基-正丙基、1-乙基-1-甲基-正丙基、1-乙基-2-甲基-正丙基、正庚基、1-甲基-正己基、2-甲基-正己基、3-甲基-正己基、1,1-二甲基-正戊基、1,2-二甲基-正戊基、1,3-二甲基-正戊基、2,2-二甲基-正戊基、2,3-二甲基-正戊基、3,3-二甲基-正戊基、1-乙基-正戊基、2-乙基-正戊基、3-乙基-正戊基、1-甲基-1-乙基-正丁基、1-甲基-2-乙基-正丁基、1-乙基-2-甲基-正丁基、2-甲基-2-乙基-正丁基、2-乙基-3-甲基-正丁基、正辛基、1-甲基-正庚基、2-甲基-正庚基、3-甲基-正庚基、1,1-二甲基-正己基、1,2-二甲基-正己基、1,3-二甲基-正己基、2,2-二甲基-正己基、2,3-二甲基-正己基、3,3-二甲基-正己基、1-乙基-正己基、2-乙基-正己基、3-乙基-正己基、1-甲基-1-乙基-正戊基、1-甲基-2-乙基-正戊基、1-甲基-3-乙基-正戊基、2-甲基-2-乙基-正戊基、2-甲基-3-乙基-正戊基、3-甲基-3-乙基-正戊基、正壬基、正癸基、正十一烷基、正十二烷基等。

[0052]

式(1)中,r1和r2相同或不同,为基团-och2ch2ch(r’)ch2ch2or(r为直链或支链的cnh2n+1

,1≤n≤20,优选1≤n≤15,更优选4≤n≤12,特别优选8≤n≤10,r’为甲基或乙基)。

[0053]

式(1)中,优选1≤n≤15,r’为甲基。

[0054]

式(2)中,r

11

和r

21

相同或不同,为基团-or、或基团-och2ch2ch(r’)ch2ch2or(r为直链或支链的c

nh2n+1

,1≤n≤20,优选4≤n≤16,更优选6≤n≤12,r’为甲基或乙基)。

[0055]

式(2)中,r

12

、r

13

、r

22

和r

23

相同或不同,为氢、基团-or、或基团-och2ch2ch(r’)ch2ch2or(r为直链或支链的c

nh2n+1

,1≤n≤20,优选4≤n≤16,更优选6≤n≤12,r’为甲基或乙基)。

[0056]

式(2)所示的三环液晶化合物优选为以下的式(3)~(7)所示的化合物中的至少1种。

[0057][0058]

式(1)所示的二环液晶化合物例如优选为以下的式(8)~(10)所示的化合物中的至少1种。

[0059][0060]

本实施方式中,式(2)所示的三环液晶化合物可以单独使用,也可以混合2种以上而使用。例如,可以单独使用上述式(3)~(7)所示的化合物中的任意者,也可以混合2种以上而使用。另外,也可以将上述式(3)~(7)所示的化合物全部混合而使用。

[0061]

本实施方式中,式(1)所示的二环液晶化合物可以单独使用,也可以混合2种以上而使用。例如,可以单独使用上述式(8)~(10)所示的化合物中的任意者,也可以混合2种以上而使用。另外,也可以将上述式(8)~(10)所示的化合物全部混合而使用。

[0062]

式(1)所示的二环液晶化合物、和式(2)所示的三环液晶化合物的制造方法没有特别限定,也可以通过组合公知的反应而制造。例如,可以依据日本特开2017-105874号公报中记载的方法而制造。

[0063]

如果示出式(2)所示的三环液晶化合物的制造方法的一例,则如以下所示。

[0064]

可以利用如下方法:使用醇化合物(例如r

11-oh)、酚类化合物(例如ho-[三环骨架结构]-oh)和碱金属、碱金属醇盐,使其与卤素化合物(例如r

11-x、x-[三环骨架结构]-x(x为氯原子、溴原子或碘原子等卤原子))进行反应。例如可以依据日本专利第5916916号中记载的方法而制备。

[0065]

特别是式(2)所示的三环液晶化合物可以如以下制备。

[0066]

使式

[0067][0068]

[式中,

[0069]r11

为基团-or、或基团-och2ch2ch(r’)ch2ch2or(r为直链或支链的c

nh2n+1

,1≤n≤20,r’为甲基或乙基),

[0070]r12

和r

13

相同或不同,为氢、基团-or、或基团-och2ch2ch(r’)ch2ch2or(r为直链或支链的c

nh2n+1

,1≤n≤20,r’为甲基或乙基)]

[0071]

所示的化合物中的至少一种、

[0072]

式

[0073][0074]

[式中,

[0075]r21

为基团-or、或基团-och2ch2ch(r’)ch2ch2or(r为直链或支链的c

nh2n+1

,1≤n≤20,r’为甲基或乙基),

[0076]r22

和r

23

相同或不同,为氢、基团-or、或基团-och2ch2ch(r’)ch2ch2or(r为直链或支链的c

nh2n+1

,1≤n≤20,r’为甲基或乙基)]

[0077]

所示的化合物中的至少一种、和

[0078]

式

[0079][0080]

所示的化合物在适当的反应条件下进行反应,得到下述化合物的摩尔比1:2:1的混合物。

[0081][0082]

[式中,r

11

、r

12

、r

13

、r

21

、r

22

和r

23

如以上所定义]

[0083]

需要说明的是,作为前述碱金属,可以举出碳酸钾、氢氧化钾、氢氧化钠等。而且,作为前述碱金属醇盐,可以举出乙醇钠、甲醇钠、叔丁醇钠、叔丁醇钾等。

[0084]

另外,上述反应中可以使用以往公知的各种有机溶剂,例如可以使用乙醚、四氢呋

喃(thf)、丙酮、甲苯。

[0085]

作为另一方法,也可以如以下制备。

[0086]

使式

[0087][0088]

[式中,

[0089]r11

为基团-or、或基团-och2ch2ch(r’)ch2ch2or(r为直链或支链的c

nh2n+1

,1≤n≤20,r’为甲基或乙基),

[0090]r12

和r

13

相同或不同,为氢、基团-or、或基团-och2ch2ch(r’)ch2ch2or(r为直链或支链的c

nh2n+1

,1≤n≤20,r’为甲基或乙基)]

[0091]

所示的化合物中的至少一种、

[0092]

式

[0093][0094]

[式中,

[0095]r21

为基团-or、或基团-och2ch2ch(r’)ch2ch2or(r为直链或支链的c

nh2n+1

,1≤n≤20,r’为甲基或乙基),

[0096]r22

和r

23

相同或不同,为氢、基团-or、或基团-och2ch2ch(r’)ch2ch2or(r为直链或支链的c

nh2n+1

,1≤n≤20,r’为甲基或乙基)]

[0097]

所示的化合物中的至少一种、和

[0098]

式

[0099][0100]

所示的对苯二甲醛在适当的反应条件下进行反应,得到下述化合物的摩尔比1:2:1的混合物。

[0101][0102]

[式中,r

11

、r

12

、r

13

、r

21

、r

22

和r

23

如以上所定义]

[0103]

本实施方式的润滑剂组合物非常不易蒸发(例如在温度100℃的气氛下经过600小时后的残留率为95%以上),因此,与通用的润滑脂等相比,有能长期持续使用而不必补充的优点。

[0104]

本实施方式的润滑剂组合物在高真空下非常不易蒸发(例如在温度25℃、压力10-5

pa的气氛下经过1000小时后的残留率为95%以上),因此,可以适合用于外太空等高真空下。

[0105]

本实施方式的润滑剂组合物的产尘性极低,因此,可以适合用于例如设置于要求高清洁度的清洁室内的半导体制造装置。

[0106]

本实施方式的润滑剂组合物不易蒸发且产尘性低。另外,本发明的润滑剂组合物在高真空下、高温下能够稳定地发挥性能。因此,本发明的润滑剂组合物能够作为轴承用的润滑剂发挥优异的性能。

[0107]

封入了本实施方式的润滑剂组合物的轴承可以适合用于例如设置于清洁室内的半导体制造装置。另外,封入了本发明的润滑剂组合物的轴承可以适合用于设置于外太空等高真空下的机械、装置。另外,封入了本发明的润滑剂组合物的轴承可以适合用于精密机械、难以维护的风力发电装置、防震装置等。

[0108]

进而,作为封入了本实施方式的润滑剂组合物的轴承的具体例,可以举出电风扇电动机和雨刷器电动机等汽车电气设备中使用的轴承、水泵和电磁离合器装置等汽车发动机辅机等、驱动系统中使用的滚动轴承、产业机械装置用的小型或大型的通用电动机等旋转装置中使用的滚动轴承、工作机械的主轴轴承等高速高精度旋转轴承、空调风扇电动机和洗衣机等家用电器的电动机、旋转装置中使用的滚动轴承、hdd装置和dvd装置等计算机相关设备的旋转部中使用的滚动轴承、复印机和自动检票装置等办公设备的旋转部中使用的滚动轴承、以及电车和货车的车轴轴承。

[0109]

本实施方式的润滑剂组合物的特征在于,还包含卤离子。作为卤离子的例子,可以举出氟离子(f-)、氯离子(cl-)、溴离子(br-)、和碘离子(i-)。本实施方式的润滑剂组合物可以包含这些卤离子中的1种或者2种以上。

[0110]

本实施方式的润滑剂组合物优选包含氯离子(cl-)和溴离子(br-)中的至少一者。本实施方式的润滑剂组合物进一步优选包含氯离子(cl-)。

[0111]

本实施方式的润滑剂组合物中所含的卤离子的含量为1ppm以上且900ppm以下。卤离子的含量优选3ppm以上且900ppm以下、更优选5ppm以上且900ppm以下。以下,对如此限定卤离子的含量的理由进行说明。

[0112]

例如,已知作为卤离子之一的氯离子(cl-)会促进铁等金属的腐蚀。因此,可认为金属彼此的接触部中使用的润滑剂组合物优选尽量不含氯离子等卤离子。

[0113]

然而,本发明人等发现:包含上述式(1)所示的二环液晶化合物和上述式(2)所示的三环液晶化合物的润滑剂组合物完全不含卤离子(卤离子浓度=0ppm)的情况下,后述的耐久性试验的结果变得不良好。

[0114]

而且,意外地发现:通过使润滑剂组合物含有某种程度的卤离子,从而后述的耐久性试验的结果变得良好。另一方面发现:润滑剂组合物中所含的卤离子的量如果为一定水平以下,则即使将润滑剂组合物应用于金属彼此的接触部的情况下,也可充分抑制锈的产生。本发明是基于上述新的发现而完成的。

[0115]

即,本实施方式的润滑剂组合物中所含的卤离子的含量为1ppm以上。卤离子的含量低于1ppm的情况下,后述的耐久性试验的结果变得不良好,因此,变得得不到能发挥优异的润滑性能的润滑剂组合物。卤离子的含量如果为1ppm以上,则后述的耐久性试验的结果变得良好,因此,可以得到能发挥优异的润滑性能的润滑剂组合物。本实施方式的润滑剂组合物中所含的卤离子的含量优选3ppm以上、更优选5ppm以上。

[0116]

本实施方式的润滑剂组合物中所含的卤离子的含量为900ppm以下。卤离子的含量如果超过900ppm,则将润滑剂组合物应用于金属彼此的接触部的情况下,有变得无法充分抑制锈产生的担心。本实施方式的润滑剂组合物中所含的卤离子的含量优选800ppm以下、更优选700ppm以下。

[0117]

本实施方式的润滑剂组合物中所含的卤离子的含量可以根据公知的方法而调整。例如,通过在润滑剂组合物中添加包含卤素元素的盐,从而可以调整润滑剂组合物中所含的卤离子的含量。

[0118]

例如,为了调整氯离子(cl-)的含量,在润滑剂组合物中添加氯化钾(kcl)、氯化钠(nacl)等包含氯原子的盐。由此,可以调整润滑剂组合物中所含的氯离子的含量。可以使包含氯原子的盐(例如氯化钾)容易地分散于本实施方式的润滑剂组合物中,因此,能够容易地进行这种调整。

[0119]

例如,为了调整溴离子(br-)的含量,在润滑剂组合物中添加溴化钾(kbr)、溴化钠(nabr)等包含溴原子的盐。由此,可以调整润滑剂组合物中所含的溴离子的含量。可以使包含溴原子的盐(例如溴化钾)容易地分散于本实施方式的润滑剂组合物中,因此,能够容易地进行这种调整。

[0120]

另外,本实施方式的润滑剂组合物中有时包含源自原料的卤离子。通过经过利用水、醇的清洗工序,从而能够去除润滑剂组合物中所含的卤离子,因此,能够将卤离子的含

量调整为期望范围。

[0121]

需要说明的是,本实施方式的润滑剂组合物中所含的卤离子的含量可以通过公知的方法而测定。例如,可以通过燃烧离子色谱法而测定卤离子的含量。

[0122]

对本实施方式的润滑剂组合物中任选包含的其他成分依次进行说明。它们基本上是作为润滑剂的含有成分而以往公知的物质,其含量只要没有特别提及,就可以在以往公知的范围内由本领域技术人员适宜选择。另外,任意成分均可以单独使用1种,也可以组合2种以上而使用。

[0123]

(液晶化合物)

[0124]

式(1)和(2)所示的化合物为液晶化合物,但本实施方式的润滑剂组合物也可以含有除此之外的液晶化合物。

[0125]

作为这种液晶化合物,可以举出显示近晶相或者向列相的液晶化合物、具有烷基磺酸、全氟磺酸膜系的结构的化合物、烷基羧酸、烷基磺酸等。另外,本实施方式的润滑剂组合物可以含有日本专利第5916916号、日本特开2017-105874号说明书中记载的液晶化合物。

[0126]

(基础油)

[0127]

可以将本实施方式的润滑剂组合物与以往公知的各种润滑剂基础油混合而使用。

[0128]

作为前述基础油的例子,没有特别限定,可以举出矿物油、高精炼矿物油、合成烃油、链烷烃系矿物油、烷基二苯基醚油、酯油、硅油、环烷系矿物油和氟油等。

[0129]

(其他添加剂)

[0130]

此外,作为本实施方式的润滑剂组合物中任选包含的添加剂,可以举出轴承油、齿轮油和工作油等润滑剂中使用的各种添加剂、即极压剂、取向吸附剂、抗磨剂、磨损调节剂、油性剂、抗氧化剂、粘度指数改进剂、降凝剂、清洁分散剂、金属减活剂、防腐蚀剂、防锈剂、消泡剂、固体润滑剂等。

[0131]

作为前述极压剂的例子,可以举出氯系化合物、硫系化合物、磷酸系化合物、羟基羧酸衍生物、和有机金属系极压剂。通过添加极压剂,从而本实施方式的润滑剂组合物的耐磨损性改善。

[0132]

作为前述取向吸附剂的例子,可以举出以硅烷偶联剂、钛偶联剂、铝偶联剂等各种偶联剂为代表的有机硅烷、有机钛、有机铝等。通过添加取向吸附剂,从而增强本实施方式的润滑剂组合物中所含的液晶化合物的液晶取向,能强化由本实施方式的润滑剂组合物形成的覆膜的厚度和其强度。

[0133]

本实施方式的润滑剂组合物可以通过利用以往公知的方法将式(1)和(2)所示的化合物、其他成分混合而制备。如果示出本实施方式的润滑剂组合物的制备方法的一例则如以下所述。

[0134]

将润滑剂组合物的构成成分以常规方法混合,然后根据需要进行辊磨机、脱泡处理、过滤器处理等,得到本发明的润滑剂组合物。或者,首先将润滑剂组合物的油成分混合,接着,加入添加剂等其他成分并混合,根据需要进行上述脱泡处理等,从而也可以制备润滑剂组合物。为了调整润滑剂组合物中的卤离子浓度,可以在润滑剂组合物中添加包含卤原子的盐。或者,可以通过利用水、醇的清洗将润滑剂组合物中所含的卤离子去除。

[0135]

实施例

[0136]

以下,对本发明的进一步具体的实施例进行说明,但本发明不受这些的任何限定。

[0137]

[液晶化合物的准备]

[0138]

作为二环液晶化合物,准备以下的式(8)~(10)所示的化合物的混合物。式(8)~(10)所示的化合物的混合比大致为1:2:1(摩尔比)。

[0139][0140]

作为三环液晶化合物,准备以下的式(3)~(5)所示的化合物的混合物。式(3)~(5)所示的化合物的混合比大致为1:2:1(摩尔比)。

[0141][0142]

[高温下耐久性试验]

[0143]

将上述准备的二环液晶化合物和三环液晶化合物加热至200℃并混合,制备以下的表1所示的试样1~5的润滑剂组合物。各试样的二环液晶化合物:三环液晶化合物的比率(质量比)如下:试样1为6:4、试样2为8:2、试样3为7:3、试样4为6:4、试样5为4:6。接着,在润滑剂组合物中添加氯化钾,从而调整润滑剂组合物中所含的氯离子的含量。使用调整了氯离子的浓度的润滑剂组合物,进行以下说明的高温下耐久性试验。

[0144]

将润滑剂组合物冷却至常温(25℃)后,用刮铲搅拌数次,封入轴承中。作为轴承,使用轴径为4mm的小型滚珠花键轴承(nippon thompson co.,ltd.制“lsag4”)。

[0145]

滚珠花键轴承例如图1所示,为具有能够借助多个滚动体12沿着轴14进行直线移动的外筒16的小型的滚珠花键轴承10。在轴14的外周面,沿着轴方向形成有多个滚动体12转动的轨道槽14a。多个滚动体12被保持在形成于轴14的外周面的轨道槽14a与外筒16的内

表面之间。在外筒16的端部通过螺钉等固定有用于改变多个滚动体12方向的端盖18。沿着轨道槽14a转动的多个滚动体12通过在形成于端盖18的换向路径上换向而实现无限循环。

[0146]

将润滑剂组合物封入轴承10中时,从外筒16拔出轴14后,在保持于外筒16的内侧的多个滚动体12上涂布一定量的润滑剂组合物。在多个滚动体12上涂布润滑剂组合物后,如图1所示,将外筒16再次组装到轴14上。

[0147]

将润滑剂组合物封入轴承10中后,进行了在将外筒16加热并固定的状态下使轴14连续地往复移动的试验。在试验中的轴承10的振动值超过设定值的情况下、或确认到磨耗粉末的异常发生的时刻停止试验,测定此时刻的行进距离。其他试验条件如以下所述。将高温下耐久性试验的结果示于以下的表1。

[0148]

(试验条件)

[0149]

外筒的加热温度:80℃

[0150]

载荷:中等预载荷

[0151]

行程:50mm

[0152]

最高速度:1m/秒

[0153]

润滑剂组合物的封入量:3mg

[0154]

[表1]

[0155]

试样氯离子浓度(ppm)行进距离(km)140000150024.4369434.0634743.6825152.93112

[0156]

根据表1所示的试验结果,可知:润滑剂组合物中的卤离子(氯离子)的浓度如果为1ppm以上,则轴的行进距离(耐久距离)足够长,润滑剂组合物能够长期稳定地发挥润滑性能。另外可知:有卤离子(氯离子)的浓度越高、轴的行进距离(耐久距离)越长的倾向。

[0157]

[湿润试验]

[0158]

将上述中准备的二环液晶化合物和三环液晶化合物加热至200℃并以6:4的比率(质量比)混合,从而制备润滑剂组合物。接着,在润滑剂组合物中添加氯化钾,从而调整润滑剂组合物中所含的氯离子的含量。使用调整了氯离子浓度的润滑剂组合物,进行以下说明的湿润试验。

[0159]

利用恒温恒湿试验机,依据jis k 2246中记载的步骤,进行了确认涂布有润滑剂组合物的试验片中是否产生锈的试验。具体而言,使试验片悬垂在内部温度50℃、相对湿度95%的试验机(湿润箱)上,进行试验直至经过160小时,以目视确认是否产生锈。作为试验片,使用马氏体系不锈钢。将湿润试验的结果示于以下的表2。

[0160]

[表2]

[0161]

氯离子浓度(ppm)锈的有无(

○

:无锈、

×

:有锈)40000

×

10000

×

5000

×

1000

○

500

○

100

○

[0162]

根据表2所示的试验结果,可知,润滑剂组合物中的卤离子(氯离子)的浓度如果为900ppm以下,则能够充分抑制锈的产生。另外可以确认,卤离子(氯离子)的浓度越低,越能够抑制锈的产生。

[0163]

[油膜状态确认试验]

[0164]

将上述中准备的二环液晶化合物和三环液晶化合物加热至200℃并以6:4的比率(质量比)混合,从而制备润滑剂组合物。接着,在润滑剂组合物中添加氯化钾,从而调整润滑剂组合物中所含的氯离子的含量。用调整了氯离子的浓度的润滑剂组合物,进行了以下说明的油膜状态确认试验。

[0165]

将润滑剂组合物封入图1所示的轴承10中后,进行了在将外筒16固定的状态下使轴14连续往复移动的运转。进行了确认运转中(行程中)的轴承内部的油膜(润滑剂组合物的膜)的状态的试验。试验条件如以下所述。

[0166]

(试验条件)

[0167]

载荷:中等预载荷

[0168]

行程:50mm

[0169]

最高速度:1m/秒

[0170]

润滑剂组合物的封入量:3mg

[0171]

对试验的原理进行说明。轴承在静止状态下负荷载荷的情况下,外筒轨道与轴轨道隔着滚动体(球)进行金属接触,因此,其间的电阻大致成为0ω。在运转中(行程中),轨道、滚动体上形成由润滑剂组合物形成的膜(油膜),因此,外筒轨道与轴轨道间的电阻增大。由本发明人等确认到:在行进刚开始后不会形成油膜,但随着行进距离增大而形成油膜。可以由运转中的轴与外筒之间的电阻值推测出形成于轴承内部的油膜的状态。需要说明的是,在实际测定中,使电流值恒定,从而由电压值测定电阻值。

[0172]

图2的曲线图示出将氯离子浓度为40000ppm的润滑剂组合物封入轴承中时的试验结果。图2中,纵轴的“油膜厚度比”表示将最大电阻值设为1时的电阻的大小。如观察图2可知,氯离子浓度高的情况下,在行进距离超过约40km的时刻电阻值几乎为恒定,可知直到稳定地形成由润滑剂组合物形成的膜为止的行进距离短。

[0173]

图3的曲线图示出将氯离子浓度为3.68ppm的润滑剂组合物封入轴承中时的试验结果。图3中,纵轴的“油膜厚度比”表示将最大电阻值设为1时的电阻的大小。如观察图3可知,氯离子浓度低的情况下,在行进距离超过约95km的时刻电阻值大致成为恒定,可知直到稳定地形成由润滑剂组合物形成的膜为止的行进距离长。

[0174]

根据图2和图3所示的结果可知,润滑剂组合物中所含的卤离子(氯离子)的浓度越高,直到稳定地形成由润滑剂组合物形成的膜(油膜)为止的行进距离越变短。

[0175]

上述的高温下耐久性试验中,得到了如下的结果:润滑剂组合物中所含的卤离子(氯离子)的浓度越高,轴的行进距离(耐久距离)越变长。推测得到这种结果的理由可能在于,润滑剂组合物中所含的卤离子(氯离子)的浓度越高,则可在越短时间内形成由润滑剂组合物形成的膜(油膜)。即,推测:通过在短时间内形成油膜,从而在更早的时期开始轴与

外筒之间的润滑,通过油膜抑制磨损,结果使轴的行进距离(耐久距离)变长。

[0176]

润滑剂组合物中所含的卤离子(氯离子)的浓度越高,直至形成由润滑剂组合物形成的膜(油膜)为止的行进距离越短的理由可推测如以下所述。

[0177]

即,推测其原因可能在于,卤离子(氯离子)的浓度越高,越会通过卤离子在轴、外筒的表面形成钝化覆膜等某种覆膜,通过该覆膜可促进油膜的形成。另外,关于轴的行进距离(耐久距离)变长的结果,作为其他因素,推测由于卤离子(氯离子)而在轴、外筒的表面形成氧化膜,通过该氧化膜抑制磨损也是因素之一。需要说明的是,本发明不受这种理论推测的任何限制。

[0178]

附图标记说明

[0179]

10 轴承

[0180]

12 滚动体

[0181]

14 轴

[0182]

16 外筒

[0183]

18 端盖

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1