一种提高收益的多线碳十芳烃白油生产工艺的制作方法

1.本发明涉及石油化工生产技术领域,具体为一种提高收益的多线碳十芳烃白油生产工艺。

背景技术:

2.碳十芳烃主要是指在催化重整和裂解制乙烯得到的含十个碳原子的芳烃馏分,其中主要有连四甲苯、偏四甲苯、均四甲苯、甲基丙基苯、丁基苯、二乙苯、甲基茚、萘等,碳十芳烃馏分中组分多达数十种,而且沸点非常接近,难于一一进行分离,一般是将碳九和碳十混合芳烃直接制成石油树脂或作为高级碳素和高温溶剂等,均四甲苯可用于制均苯四酸二酐及聚酰亚胺、环氧树脂固化剂,耐热润滑油等,二乙苯用作脱附剂,白油指的是由石油所得精炼液态烃的混合物,主要为饱和的环烷烃与链烷烃混合物,原油经常压和减压分馏、溶剂抽提和脱蜡,加氢精制而得。

3.然而,目前国内生产白油主要采用老三套或韩国油的白油磺化,生产成本高,对环境污染较大,且产品不太稳定,容易导致加工的产品品质出现问题,降低产品的市场竞争力,直接出售价格低廉回报低,而国外白油与国内白油存在差异,成本高,碳十芳烃无法达到利益最大化,白油生产工艺复杂且成本高,增加了进行生产工作时候的能源消耗,同时也会降低在进行工作时候的企业的收益。

技术实现要素:

4.本发明的目的在于提供一种提高收益的多线碳十芳烃白油生产工艺,以解决上述背景技术中提出目前国内生产白油主要采用老三套或韩国油的白油磺化,生产成本高,对环境污染较大,且产品不太稳定,容易导致加工的产品品质出现问题,降低产品的市场竞争力,直接出售价格低廉回报低,而国外白油与国内白油存在差异,成本高,碳十芳烃无法达到利益最大化,白油生产工艺复杂且成本高,增加了进行生产工作时候的能源消耗,同时也会降低在进行工作时候的企业收益的问题。

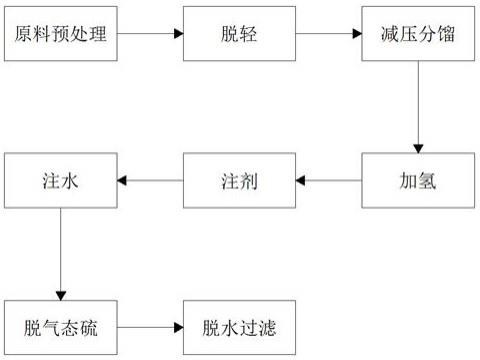

5.为实现上述目的,本发明提供如下技术方案:一种提高收益的多线碳十芳烃白油生产工艺,包括如下步骤:原料预处理、脱轻、减压分馏、加氢、注剂、注水、脱气态硫、脱水过滤。

6.一种提高收益的多线碳十芳烃白油生产工艺,其步骤如下:步骤一:原料预处理:重质原料油脱盐脱水,采用直流电脱盐脱水,脱盐脱水后原料油含水<0.5%,盐度<10mg/1。

7.步骤二:脱轻:汽提脱出轻质组分,脱顶气液分离后,液相可作为加氢原料,脱轻底进入减压炉加热至250℃

‑

400℃后送入减压塔。

8.步骤三:减压塔在5mpa

‑

15mpa压力下,减压分馏顶级减压侧一,混合馏程60℃

‑

350℃作为加氢原料进入加氢缓冲罐。

9.步骤四:加氢:将处理后的物料和催化剂投入计量罐中,通过泵输送到反应罐中,

同时,通过氢压机、贮氢罐和脱氧器输送氢气,物料和氢气混合比为1公斤比1立方米,反应罐压力为10mpa

‑

15mpa,反应温度为100℃

‑

300℃,处理之后的物料通过高压分离器和低压分离器进行气液分离的工作。

10.步骤五:注剂:注入化工助剂。

11.步骤六:注水:用于洗涤电脱盐后原料油携带少量盐杂质。

12.步骤七:脱气态硫:汽提脱硫化氢。

13.步骤八:脱水过滤:将物料灌入容器中,并调节物料的酸碱度,使其为中性,之后对物料进行脱水过滤的工作,得到产品。

14.步骤九:脱硫化氢油品进入主分馏塔,操作压力1mpa

‑

5mpa,在主分馏塔进行产品细分,得到合格的白油产品。

15.进一步的,所述脱硫化氢油品进入主分馏塔,其中主分馏塔侧二线采出5#白油,侧三线采出7#白油,经冷却送入罐区。

16.进一步的,所述步骤四中的催化剂包括第一催化剂和第二催化剂,所述第一催化剂中含有十元环分子筛m1,所述第二催化剂中含有十二元环分子筛m2,所述第一催化剂和第二催化剂各自独立地含有活性金属组分且第一催化剂和第二催化剂分别装填于不同的反应器。

17.进一步的,所述十元环分子筛m1和/或所述十二元环分子筛m2中,分子筛的氧化硅/氧化铝摩尔比为150

‑

200。

18.进一步的,所述白油原料的馏程为100℃

‑

600℃。

19.进一步的,所述步骤九中的温度为100℃

‑

500℃,压力为1mpa

‑

30mpa,体积空速为0.1

‑

5h

‑1,氢油体积比为50

‑

3000。

20.进一步的,所述主分馏塔侧一分出一路打入主分馏塔17层塔盘下;侧二分出一路打回37层塔盘,侧一、侧二温度下调至166℃、230℃。

21.进一步的,所述脱侧油扩过原料油

‑

c10重芳烃及回流换热器,加氢过滤器前温度从45℃提升到80℃。

22.与现有技术相比,本发明的有益效果是:该提高收益的多线碳十芳烃白油生产工艺,通过工艺研发,提高白油的产量,且产品质量稳定合格,对于公司运营生产起到重要作用,保障白油的稳定供应,大幅度提高经济效益,解决碳十芳烃无法达到利益最大化的问题,同时解决白油生产工艺复杂且成本高的问题,节能降耗,为公司创造更大的利益,能够增加进行白油的产量,让整个工作能够更好的进行。

附图说明

23.图1为本发明加工工艺流程示意图。

具体实施方式

24.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.下面结合实施例对本发明作进一步说明;实施例一:本发明公开了一种提高收益的多线碳十芳烃白油生产工艺,其步骤如下:其步骤如下:步骤一:原料预处理:重质原料油脱盐脱水,采用直流电脱盐脱水,脱盐脱水后原料油含水<0.5%,盐度<10mg/1。

26.步骤二:脱轻:汽提脱出轻质组分,脱顶气液分离后,液相可作为加氢原料,脱轻底进入减压炉加热至250℃后送入减压塔。

27.步骤三:减压塔在5mpa压力下,减压分馏顶级减压侧一,混合馏程60℃作为加氢原料进入加氢缓冲罐。

28.步骤四:加氢:将处理后的物料和催化剂投入计量罐中,通过泵输送到反应罐中,同时,通过氢压机、贮氢罐和脱氧器输送氢气,物料和氢气混合比为1公斤比1立方米,反应罐压力为10mpa,反应温度为100℃,处理之后的物料通过高压分离器和低压分离器进行气液分离的工作。

29.步骤五:注剂:注入化工助剂。

30.步骤六:注水:用于洗涤电脱盐后原料油携带少量盐杂质。

31.步骤七:脱气态硫:汽提脱硫化氢。

32.步骤八:脱水过滤:将物料灌入容器中,并调节物料的酸碱度,使其为中性,之后对物料进行脱水过滤的工作,得到产品。

33.步骤九:脱硫化氢油品进入主分馏塔,操作压力1mpa

‑

5mpa,在主分馏塔进行产品细分,得到合格的白油产品。

34.本发明的提高收益的多线碳十芳烃白油生产工艺,通过工艺研发,提高白油的产量,且产品质量稳定合格,对于公司运营生产起到重要作用,保障白油的稳定供应,大幅度提高经济效益,解决碳十芳烃无法达到利益最大化的问题,同时解决白油生产工艺复杂且成本高的问题,节能降耗,为公司创造更大的利益,能够增加进行白油的产量,让整个工作能够更好的进行,原料预处理:重质原料油脱盐脱水,采用直流电脱盐脱水,脱盐脱水后原料油含水<0.5%,盐度<10mg/1,脱轻:汽提脱出轻质组分,脱顶气液分离后,液相可作为加氢原料,脱轻底进入减压炉加热至250℃后送入减压塔,减压塔在5mpa压力下,减压分馏顶级减压侧一,混合馏程60℃作为加氢原料进入加氢缓冲罐,催化剂包括第一催化剂和第二催化剂,所述第一催化剂中含有十元环分子筛m1,所述第二催化剂中含有十二元环分子筛m2,所述第一催化剂和第二催化剂各自独立地含有活性金属组分且第一催化剂和第二催化剂分别装填于不同的反应器,十元环分子筛m1和/或所述十二元环分子筛m2中,分子筛的氧化硅/氧化铝摩尔比为150

‑

200,加氢:将处理后的物料和催化剂投入计量罐中,通过泵输送到反应罐中,同时,通过氢压机、贮氢罐和脱氧器输送氢气,物料和氢气混合比为1公斤比1立方米,反应罐压力为10mpa,反应温度为100℃,处理之后的物料通过高压分离器和低压分离器进行气液分离的工作,注剂:注入化工助剂,注水:用于洗涤电脱盐后原料油携带少量盐杂质,脱气态硫:汽提脱硫化氢,脱水过滤:将物料灌入容器中,并调节物料的酸碱度,使其为中性,之后对物料进行脱水过滤的工作,得到产品,脱硫化氢油品进入主分馏塔,操作压力1mpa,在主分馏塔进行产品细分,得到合格的白油产品,脱硫化氢油品进入主分馏塔,其

中主分馏塔侧二线采出5#白油,侧三线采出7#白油,经冷却送入罐区,白油原料的馏程为100℃,温度为100℃,压力为1mpa,体积空速为0.1h

‑1,氢油体积比为50

‑

3000,主分馏塔侧一分出一路打入主分馏塔17层塔盘下;侧二分出一路打回37层塔盘,侧一、侧二温度下调至166℃、230℃,脱侧油扩过原料油

‑

c10重芳烃及回流换热器,加氢过滤器前温度从45℃提升到80℃。

35.实施例二:本发明公开了一种提高收益的多线碳十芳烃白油生产工艺,其步骤如下:其步骤如下:步骤一:原料预处理:重质原料油脱盐脱水,采用直流电脱盐脱水,脱盐脱水后原料油含水<0.5%,盐度<10mg/1。

36.步骤二:脱轻:汽提脱出轻质组分,脱顶气液分离后,液相可作为加氢原料,脱轻底进入减压炉加热至300℃后送入减压塔。

37.步骤三:减压塔在10mpa压力下,减压分馏顶级减压侧一,混合馏程200℃作为加氢原料进入加氢缓冲罐。

38.步骤四:加氢:将处理后的物料和催化剂投入计量罐中,通过泵输送到反应罐中,同时,通过氢压机、贮氢罐和脱氧器输送氢气,物料和氢气混合比为1公斤比1立方米,反应罐压力为12mpa,反应温度为200℃,处理之后的物料通过高压分离器和低压分离器进行气液分离的工作。

39.步骤五:注剂:注入化工助剂。

40.步骤六:注水:用于洗涤电脱盐后原料油携带少量盐杂质。

41.步骤七:脱气态硫:汽提脱硫化氢。

42.步骤八:脱水过滤:将物料灌入容器中,并调节物料的酸碱度,使其为中性,之后对物料进行脱水过滤的工作,得到产品。

43.步骤九:脱硫化氢油品进入主分馏塔,操作压力3mpa,在主分馏塔进行产品细分,得到合格的白油产品。

44.本发明的提高收益的多线碳十芳烃白油生产工艺,通过工艺研发,提高白油的产量,且产品质量稳定合格,对于公司运营生产起到重要作用,保障白油的稳定供应,大幅度提高经济效益,解决碳十芳烃无法达到利益最大化的问题,同时解决白油生产工艺复杂且成本高的问题,节能降耗,为公司创造更大的利益,能够增加进行白油的产量,让整个工作能够更好的进行,原料预处理:重质原料油脱盐脱水,采用直流电脱盐脱水,脱盐脱水后原料油含水<0.5%,盐度<10mg/1,脱轻:汽提脱出轻质组分,脱顶气液分离后,液相可作为加氢原料,脱轻底进入减压炉加热至300℃后送入减压塔,减压塔在10mpa压力下,减压分馏顶级减压侧一,混合馏程200℃作为加氢原料进入加氢缓冲罐,催化剂包括第一催化剂和第二催化剂,所述第一催化剂中含有十元环分子筛m1,所述第二催化剂中含有十二元环分子筛m2,所述第一催化剂和第二催化剂各自独立地含有活性金属组分且第一催化剂和第二催化剂分别装填于不同的反应器,十元环分子筛m1和/或所述十二元环分子筛m2中,分子筛的氧化硅/氧化铝摩尔比为150

‑

200,加氢:将处理后的物料和催化剂投入计量罐中,通过泵输送到反应罐中,同时,通过氢压机、贮氢罐和脱氧器输送氢气,物料和氢气混合比为1公斤比1立方米,反应罐压力为12mpa,反应温度为200℃,处理之后的物料通过高压分离器和低压分离

器进行气液分离的工作,注剂:注入化工助剂,注水:用于洗涤电脱盐后原料油携带少量盐杂质,脱气态硫:汽提脱硫化氢,脱水过滤:将物料灌入容器中,并调节物料的酸碱度,使其为中性,之后对物料进行脱水过滤的工作,得到产品,脱硫化氢油品进入主分馏塔,操作压力3mpa,在主分馏塔进行产品细分,得到合格的白油产品,脱硫化氢油品进入主分馏塔,其中主分馏塔侧二线采出5#白油,侧三线采出7#白油,经冷却送入罐区,白油原料的馏程为100℃

‑

600℃,温度为100℃

‑

500℃,压力为20mpa,体积空速为2h

‑1,氢油体积比为50

‑

3000,主分馏塔侧一分出一路打入主分馏塔17层塔盘下;侧二分出一路打回37层塔盘,侧一、侧二温度下调至166℃、230℃,脱侧油扩过原料油

‑

c10重芳烃及回流换热器,加氢过滤器前温度从45℃提升到80℃。

45.实施例三:本发明公开了一种提高收益的多线碳十芳烃白油生产工艺,其步骤如下:其步骤如下:步骤一:原料预处理:重质原料油脱盐脱水,采用直流电脱盐脱水,脱盐脱水后原料油含水<0.5%,盐度<10mg/1。

46.步骤二:脱轻:汽提脱出轻质组分,脱顶气液分离后,液相可作为加氢原料,脱轻底进入减压炉加热至400℃后送入减压塔。

47.步骤三:减压塔在15mpa压力下,减压分馏顶级减压侧一,混合馏程350℃作为加氢原料进入加氢缓冲罐。

48.步骤四:加氢:将处理后的物料和催化剂投入计量罐中,通过泵输送到反应罐中,同时,通过氢压机、贮氢罐和脱氧器输送氢气,物料和氢气混合比为1公斤比1立方米,反应罐压力为15mpa,反应温度为300℃,处理之后的物料通过高压分离器和低压分离器进行气液分离的工作。

49.步骤五:注剂:注入化工助剂。

50.步骤六:注水:用于洗涤电脱盐后原料油携带少量盐杂质。

51.步骤七:脱气态硫:汽提脱硫化氢。

52.步骤八:脱水过滤:将物料灌入容器中,并调节物料的酸碱度,使其为中性,之后对物料进行脱水过滤的工作,得到产品。

53.步骤九:脱硫化氢油品进入主分馏塔,操作压力5mpa,在主分馏塔进行产品细分,得到合格的白油产品。

54.本发明的提高收益的多线碳十芳烃白油生产工艺,通过工艺研发,提高白油的产量,且产品质量稳定合格,对于公司运营生产起到重要作用,保障白油的稳定供应,大幅度提高经济效益,解决碳十芳烃无法达到利益最大化的问题,同时解决白油生产工艺复杂且成本高的问题,节能降耗,为公司创造更大的利益,能够增加进行白油的产量,让整个工作能够更好的进行,原料预处理:重质原料油脱盐脱水,采用直流电脱盐脱水,脱盐脱水后原料油含水<0.5%,盐度<10mg/1,脱轻:汽提脱出轻质组分,脱顶气液分离后,液相可作为加氢原料,脱轻底进入减压炉加热至400℃后送入减压塔,减压塔在15mpa压力下,减压分馏顶级减压侧一,混合馏程350℃作为加氢原料进入加氢缓冲罐,催化剂包括第一催化剂和第二催化剂,所述第一催化剂中含有十元环分子筛m1,所述第二催化剂中含有十二元环分子筛m2,所述第一催化剂和第二催化剂各自独立地含有活性金属组分且第一催化剂和第二催化剂

分别装填于不同的反应器,十元环分子筛m1和/或所述十二元环分子筛m2中,分子筛的氧化硅/氧化铝摩尔比为150

‑

200,加氢:将处理后的物料和催化剂投入计量罐中,通过泵输送到反应罐中,同时,通过氢压机、贮氢罐和脱氧器输送氢气,物料和氢气混合比为1公斤比1立方米,反应罐压力为15mpa,反应温度为300℃,处理之后的物料通过高压分离器和低压分离器进行气液分离的工作,注剂:注入化工助剂,注水:用于洗涤电脱盐后原料油携带少量盐杂质,脱气态硫:汽提脱硫化氢,脱水过滤:将物料灌入容器中,并调节物料的酸碱度,使其为中性,之后对物料进行脱水过滤的工作,得到产品,脱硫化氢油品进入主分馏塔,操作压力5mpa,在主分馏塔进行产品细分,得到合格的白油产品,脱硫化氢油品进入主分馏塔,其中主分馏塔侧二线采出5#白油,侧三线采出7#白油,经冷却送入罐区,白油原料的馏程为600℃,温度为500℃,压力为30mpa,体积空速为5h

‑1,氢油体积比为50

‑

3000,主分馏塔侧一分出一路打入主分馏塔17层塔盘下;侧二分出一路打回37层塔盘,侧一、侧二温度下调至166℃、230℃,脱侧油扩过原料油

‑

c10重芳烃及回流换热器,加氢过滤器前温度从45℃提升到80℃。

55.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1