一种苯甲酸-磷酸酯润滑基础油及其制备方法与应用

一种苯甲酸

‑

磷酸酯润滑基础油及其制备方法与应用

技术领域

1.本发明涉及润滑领域,具体涉及一种苯甲酸

‑

磷酸酯润滑基础油及其制备方法与应用。

背景技术:

2.润滑油广泛应用在汽车、机械设备上,主要起润滑、冷却、防锈、清洁、密封和缓冲等作用,以减少摩擦、保护机械及加工件,一般呈液体或半固体状。润滑油由基础油和添加剂两部分组成,基础油是润滑油的主要成分,决定着润滑油的基本性质,添加剂则可弥补和改善基础油性能方面的不足,赋予某些新的性能,是润滑油的重要组成部分。

3.极压抗磨性能是润滑油中基础油非常重要的性能指标,而含磷化合物便具有突出的极压抗磨性,其中磷酸酯是应用最早的极压抗磨剂。磷酸酯具有良好的极压抗磨性能主要有以下两个因素:一方面磷酸酯与金属表面的金属(特别是fe)发生化学反应,生成金属磷化物(当金属为fe时,金属磷化物为磷化铁与磷酸亚铁),这些无机盐在摩擦热和压力的作用下,产生塑性流动而变形,落入金属表面上凹凸不平的低点,从而增加了金属和磷酸酯的接触面积,降低了压力点,提供了金属表面的边界润滑,使其具备较好的极压抗磨性。另一方面在金属加工过程中,这里以fe作为金属举例,磷化物首先在铁表面发生吸附作用,生成有机磷酸铁盐膜,然后在极端压力和摩擦热作用下发生了c

‑

o键断裂,有机磷酸铁盐膜可以进一步反应分解,生成无机磷酸铁保护膜,使金属和金属之间不发生直接接触,从而保护了金属表面。

4.中国专利cn 112662448 a以三羟甲基氧化磷和长链脂肪酸酯化反应,经过后处理后得到三羟甲基氧化磷油酸酯润滑基础油,该润滑基础油也具有优良的极压抗磨性,四球磨斑直径为0.33mm,但还有进一步提高的空间。本发明的苯甲酸

‑

磷酸酯润滑基础油产品则大幅提高了磷酸酯的抗磨性能,四球磨斑直径可降低到0.24mm。

技术实现要素:

5.本发明的第一个目的就是提供一种苯甲酸

‑

磷酸酯润滑基础油的制备方法。

6.本发明的目的通过以下技术方案实现:

7.一种苯甲酸

‑

磷酸酯润滑基础油的制备方法,所述制备方法具体为:取三羟甲基氧化磷(简称为thpo)、脂肪酸和苯甲酸,混合均匀后预热,之后加入催化剂形成反应体系,在真空条件下再继续升温至150

‑

220℃反应5

‑

10h,得到粗酯产品,再经后处理得到所述苯甲酸

‑

磷酸酯润滑基础油。

8.所述脂肪酸选自亚油酸、α

‑

亚麻酸、油酸、辛酸、癸酸、月桂酸、异硬脂酸、花生四烯酸、异硬脂酸、棕榈酸、二十碳五烯酸或二十二碳六烯酸中的一种或多种。

9.三羟甲基氧化磷、脂肪酸和苯甲酸的摩尔比为1:(1

‑

2.5):(1

‑

2.5)。根据官能团之比的限定,苯甲酸太少的话得到的润滑基础油产品的结构刚性减弱,从而降低产品的抗磨性能。苯甲酸太多的话润滑基础油产品呈固体状态。

10.优选地,三羟甲基氧化磷、脂肪酸和苯甲酸的摩尔比为1:(1

‑

2):(1

‑

2.1)。

11.所述催化剂为酸性催化剂。

12.所述催化剂选自浓硫酸、磷酸、对甲苯磺酸、zno或酞酸酯中的一种或多种。其中磷酸、对甲苯磺酸常用。

13.所述催化剂的用量为三羟甲基氧化磷、脂肪酸和苯甲酸总用量的0.5

‑

3wt%。

14.优选地,所述催化剂的用量为三羟甲基氧化磷、脂肪酸和苯甲酸总用量的0.8

‑

1.5wt%。

15.进一步优选地,所述催化剂的用量为三羟甲基氧化磷、脂肪酸和苯甲酸总用量的1wt%。

16.在加入催化剂时,反应体系被预热至50

‑

70℃。苯甲酸在常温下是固体,通过预热可使反应物混合均匀,之后再添加催化剂。

17.真空度为0.09mpa。

18.采用分子蒸馏的方法对粗酯产物进行后处理,该处理的目的是脱酸,将未反应完全的酸排出体系外,同时催化剂也会被排出。分子蒸馏是一种高分离技术,非常容易分离轻重组分。优选地,将反应体系升温至150

‑

180℃反应7

‑

8h。

19.本发明的第二个目的就是提供一种采用上述的制备方法得到的苯甲酸

‑

磷酸酯润滑基础油,所述苯甲酸

‑

磷酸酯润滑基础油中主要产物的结构分别如式(ⅰ)、(ii)和(ⅲ)所示:

[0020][0021]

其中,r为烃基。制得的苯甲酸

‑

磷酸酯润滑基础油具有优异的润滑性和耐高温性,同时也具有极压抗磨性。润滑基础油产品中主要出现这三种结构的化合物是因为:1.本发明已根据摩尔比控制使之尽可能少地发生可生成其他结构的反应;2.由于空间位阻的存在,结构式为两个相邻苯环的化合物也可以说非常之少;3.从结果上来说,如果三个取代基都是苯甲酸的话则产品是固体状态,而实际得到的产品是流动性较好的液体;4.红外图谱有苯环峰,说明得到的产品上的取代基上应有苯环结构,故不可能三个取代基都是脂肪酸。基于以上原因,这三种结构以外的化合物生成的概率微乎其微,可忽略不计。

[0022]

优选地,r为饱和的烷基或不饱和的烯基。

[0023]

本发明的第三个目的就是提供一种苯甲酸

‑

磷酸酯润滑基础油在润滑领域的应用,将苯甲酸

‑

磷酸酯润滑基础油直接作为润滑油的基础油进行使用。

[0024]

三羟甲基氧化磷(thpo)是一种新型环保型有机磷阻燃剂,具有优秀的抗燃性和润滑性能、热稳定性好、耐水解、可生物降解性和无毒等优点,应用于阻燃剂、润滑油及医药中间体等领域。本发明在三羟甲基丙烷油酸酯润滑油的研究成果基础上,采用了含p多元醇的三羟甲基氧化磷(thpo)为原料,与脂肪酸、苯甲酸(在本发明之前,还未有关于基于苯环的刚性结构来提高润滑基础油的抗磨性能的报道,而苯甲酸又是最简单的带苯环结构的酸,因此也便无法确定由苯甲酸混合的酸是否能够有优秀的抗磨性)利用真空蒸馏的方式直接进行酯化反应,用苯甲酸代替了部分的脂肪酸反应生成一种带有刚性结构的润滑基础油。磷酸酯类的基础油中含有c=o,p=o等多个极性基团的吸附中心,这种特殊的分子结构使得基础油可在不同温度段均能有效保护摩擦副表面,并能吸附在摩擦副表面发生摩擦物理化学作用并形成硬质的化学反应膜,有效保护摩擦副并降低磨损,具有良好的耐高温性能和良好的润滑性能,并具有可生物降解性及抗燃性,而本发明的基础油中还含有苯环,苯环含有的刚性分子在润滑中具有极佳的抗磨性能,提高了润滑基础油在机械部件使用时的极压抗磨性。

[0025]

本发明与现有的技术相比,具有以下特点:

[0026]

1.本发明提供了一种苯甲酸

‑

磷酸酯润滑基础油的制备方法,引入刚性分子后更大程度上提高了润滑基础油的极压抗磨性。

[0027]

2.本发明采用含p的多元醇为反应原料,为磷酸酯类基础油的发展提供了新的合成路线,具有一定的理论价值和实践意义。

[0028]

3.本发明所提供一步合成的制备方法,方法简单、易于控制。

附图说明

[0029]

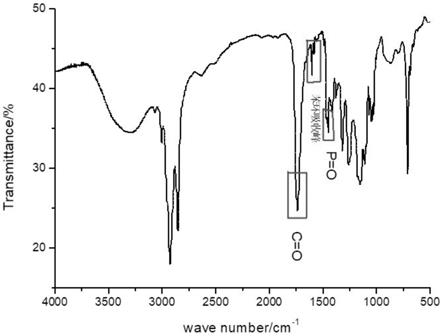

图1为苯甲酸

‑

磷酸酯润滑基础油的红外图谱;

[0030]

图2为苯甲酸

‑

磷酸酯润滑基础油的热稳定分析图谱;

[0031]

图3为实施例5中一个下球在苯甲酸

‑

磷酸酯润滑基础油的润滑下经四球法性能测试形成的磨斑形貌图。

具体实施方式

[0032]

下面结合附图和具体实施例对本发明进行详细说明。

[0033]

实施例1

[0034]

采用以下步骤制备得到:将14.16g(0.101mol)的三羟甲基氧化磷(thpo)与56.43g(0.200mol)的油酸(oa)、13.26g(0.109mol)的苯甲酸(ba)至四颈烧瓶中,混合均匀,升温至60℃加入0.832g的对甲苯磺酸,保持真空度0.09mpa,搅拌下升温至180℃继续反应8h,反应结束后得到粗酯;经过分子蒸馏(设定温度为230℃,分离过程中,液体样品被迅速刮成一层液体膜,230℃后,液体膜被蒸发扩散,分子量小的物质平均自由程大则其扩散速度快,经过内置冷凝器成液体被收集,相反,分子量大的物质其平均自由程小扩散速度慢未到达冷凝器而与分子量小的物质分离,所以轻重组分就因其扩散速度不同而分离开来)后得到苯甲

酸

‑

磷酸酯润滑基础油(下同),酯化率达到93.12%,并对该产物进行测试,测试结果如表1所示。

[0035]

酯化率公式:

[0036][0037]

式中:

[0038]

x为酯化率%

[0039]

i为反应体系的酸值mgkoh/g;(按照gb/t264

‑

83测试,下同)

[0040]

i1为起始酸值mgkoh/g;

[0041]

该产物的红外图谱如图1所示,可以看出3005cm

‑1处左右的吸收峰是

‑

c=c

‑

h伸缩振动吸收峰;2923、2856cm

‑1处左右的吸收峰分别为

‑

ch3和

‑

ch2‑

伸缩振动吸收峰;1752cm

‑1处的吸收峰是典型的酯羰基

‑

c=o伸缩振动吸收峰;1601cm

‑1处为苯环吸收峰;1461cm

‑1处吸收峰应为p=o伸缩振动吸收峰,由可以证明得到的产物与目标产物相吻合。

[0042]

该产物的热稳定性能图如图2所示,其中,tg指热重分析曲线,dtg指微商热重分析曲线,可看到,苯甲酸

‑

磷酸酯润滑基础油的分解温度在375℃,其完全分解温度大于700℃,说明产物具有优异热稳定性。

[0043]

实施例2

[0044]

将14.45g(0.103mol)的三羟甲基氧化磷与35.37g(0.125mol)的油酸、25.23g(0.207mol)的苯甲酸至四颈烧瓶中,混合均匀,升温至60℃加入0.766g的磷酸,保持真空度0.09mpa,搅拌下升温至150℃继续反应8h,反应结束后得到粗酯;对粗酯进行脱酸后处理得到苯甲酸

‑

磷酸酯润滑基础油,酯化率达到80.15%,并对该产物进行测试,测试结果如表1所示。

[0045]

实施例3

[0046]

将14.82g(0.106mol)的三羟甲基氧化磷与30.03g(0.107mol)的棕榈酸、27.45g(0.225mol)的苯甲酸至四颈烧瓶中,混合均匀,升温至60℃加入0.689g的对甲苯磺酸,保持真空度0.09mpa,搅拌下升温至160℃继续反应7h,反应结束后得到粗酯;进行脱酸后处理得到苯甲酸

‑

磷酸酯润滑基础油,酯化率达到82.77%,并对该产物进行测试,测试结果如表1所示。

[0047]

实施例4

[0048]

将15.22g(0.108mol)的三羟甲基氧化磷与59.78g(0.213mol)的亚油酸、13.56g(0.111mol)的ba至四颈烧瓶中,混合均匀,升温至60℃加入0.887g的对甲苯磺酸,保持真空度0.09mpa,搅拌下升温至160℃继续反应8h,反应结束后得到粗酯;对粗酯进行脱酸后处理得到苯甲酸

‑

磷酸酯润滑基础油,酯化率达到91.45%,并对该产物进行测试,测试结果如表1所示。

[0049]

表1实施例1

‑

4制得的苯甲酸

‑

磷酸酯润滑基础油的测试结果

[0050]

项目外观状态酸值(mgkoh/g)酯化率(%)实施例1淡黄色澄清透明10.193.12实施例2深黄色浑浊35.280.15实施例3黄色澄清透明20.382.77

实施例4淡黄色澄清透明13.791.45

[0051]

酸值是润滑油产品的一项指标,酸值高低影响润滑油的使用及对机械的损坏程度。从表1中可以看出,本发明制得的几种润滑基础油的酸值均在合理范围内。

[0052]

实施例5

[0053]

苯甲酸

‑

磷酸酯润滑基础油的极压抗磨性能研究:

[0054]

采用nb/sh/t 0189

‑

2017标准,使用四球试验机测定润滑油抗磨损性能。具体方法为:取三个直径为12.7mm的钢球(下文以“下球”进行指代),将其夹紧在一个油盒中,并被实验油(即实施例1制得的苯甲酸

‑

磷酸酯润滑基础油)浸没,将另一个同直径的钢球(下文以“顶球”进行指代)置于三个下球的正顶部,施加规定的负荷,受实验力的作用,与油盒中三个下球形成三点接触,之后加热实验油,当实验油达到规定的试验温度(即75℃)时,顶球以规定的转速旋转60min,然后实验结束。测定三个下球的磨斑直径,取其磨斑直径的平均值来评价润滑基础油的抗磨损性能。

[0055]

测试条件为:

[0056]

试验载荷:15.0kgf 转 速:1200rmp

[0057]

运行时间:3600s 初始温度:75℃

[0058]

图3为其中一个下球在苯甲酸

‑

磷酸酯润滑基础油的润滑下经四球法性能测试形成的磨斑形貌图(图3的比例尺为0.5mm),从图3可以看出,在该润滑基础油的润滑下,下球的磨斑宽度较小,磨痕也较轻,摩擦表面较为光滑平整,没有出现严重的犁沟。测量磨斑直径平均值为0.238mm,汇总于表2(即表2中的目标产品)。

[0059]

对比例1

[0060]

矿物油按照nb/sh/t 0189

‑

2017标准进行试验,其余参数均与实施例5相同,测量磨斑直径平均值为0.56mm,汇总于表2。

[0061]

对比例2

[0062]

合成烃按照nb/sh/t 0189

‑

2017标准进行试验,其余参数均与实施例5相同,测量磨斑直径平均值为0.53mm,汇总于表2。

[0063]

对比例3

[0064]

磷酸三甲苯酯按照nb/sh/t 0189

‑

2017标准进行试验,其余参数均与实施例5相同,测量磨斑直径平均值为0.54mm,汇总于表2。

[0065]

表2实施例5、对比例1

‑

3采用四球法性能测试得到的试验结果

[0066]

样品矿物油合成烃磷酸三甲苯酯目标产品试验载荷/kfg15.015.015.015.0初始温度/℃75757575运行时间/s3600360036003600磨斑直径/mm0.560.530.540.24

[0067]

从表2中可以看到,对比其他产品,采用本发明制得的苯甲酸

‑

磷酸酯润滑基础油进行试验,产生的磨斑直径相对较小,说明该基础油具有极佳的抗磨性能,可有效减少磨损,达到保护部件的作用。

[0068]

上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般

原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1