一种提高钢板用防锈油耐湿热大气环境锈蚀性能方法与流程

1.本发明涉及一种提高钢板用防锈油耐湿热大气环境锈蚀性能方法。

背景技术:

2.金属锈蚀是一个长期困扰人们的难题,金属锈蚀造成的损失极其重大,据美国金属学会统计,全球每年因金属锈蚀造成的经济损失占生产总值的4%,因锈蚀而报废的金属占总产量的30%;我国每年因金属锈蚀造成的经济损失达3000多亿元。为避免锈蚀、减少损失,人们采用了各种各样的防护方法,其中,采用各种防锈油来保护金属工件是目前最常见的防护方法之一。

3.目前,市面上防锈油的品牌和型号繁多,但在使用过程中经常遇到价位级别相同的防锈油其油品检测报告中体现的运动粘度、密度等性能差异很小,却在实际使用中耐锈蚀能力有明显差异。并且防锈油生产厂家配方成分以及制备工艺均保密,使用者很难自行把控油品针对不同环境、使用状态等情况进行有针对性的选择,尤其是钢板产品使用地理环境、工况条件、温度条件较为复杂和多变,从而给钢铁板材的精准防锈控制造成很大的麻烦。

4.本发明仅针对钢铁板材在湿热大气环境下的锈蚀情况,提供一种低成本的防锈油防锈性能提升的方法。

5.专利《一种无钡型冷轧钢板防锈油及其制备方法》cn113388439a,提供了一种防锈油的配方和制备方法,由于其考虑到后期清洗油品等原因,其成分中有较多有机酸物质,整体呈现弱酸性,针对板料湿热情况下的耐大气锈蚀(酸性环境)能力较弱。而本发明针对该环境制定防锈油改进方案,提前中和弱酸性环境的气液成分以缓冲其对板材锈蚀的作用。

6.专利《一种抗锈蚀冷轧钢板及其制造方法》cn109435362b,提供了一种板材成分的优化,将合金添加微量的mn,在不影响板材各项力学性能的情况下优化了板材本身抵抗锈蚀的能力,但成本较高,操作不易,需整体改变炼钢-轧钢等一系列工艺路线。而本发明仅对防锈油进行改造即可提升其耐湿热大气锈蚀性能。

技术实现要素:

7.本发明的目的是提供一种提高钢板用防锈油耐湿热大气环境锈蚀性能方法,操作简易,成本低廉,有效提升防锈油的防锈性能。

8.为解决上述技术问题,本发明采用如下技术方案:

9.一种提高钢板用防锈油耐湿热大气环境锈蚀性能方法,将防锈油的温度控制在40-50℃,然后投入防锈油质量5-6%的碳酸氢钠粉末,并以转速330~500rpm搅拌10-20min,最终形成优化后的防锈油。

10.进一步的,将防锈油的温度控制在42℃,然后投入碳酸氢钠粉末,防锈油与碳酸氢钠粉末的配比按照体积与质量计算,每100ml防锈油添加5mg碳酸氢钠粉末,并以转速330rpm搅拌15min,最终形成优化后的防锈油。

11.进一步的,将防锈油的温度控制在42℃,然后投入碳酸氢钠粉末,防锈油与碳酸氢钠粉末的配比按照体积与质量计算,每100ml防锈油添加5.5mg碳酸氢钠粉末,并以转速330rpm搅拌15min,最终形成优化后的防锈油。

12.进一步的,将防锈油的温度控制在42℃,然后投入碳酸氢钠粉末,防锈油与碳酸氢钠粉末的配比按照体积与质量计算,每100ml防锈油添加6mg碳酸氢钠粉末,并以转速330rpm搅拌15min,最终形成优化后的防锈油。

13.进一步的,将防锈油的温度控制在42℃,然后投入碳酸氢钠粉末,防锈油与碳酸氢钠粉末的配比按照体积与质量计算,每100ml防锈油添加5.2mg碳酸氢钠粉末,并以转速330rpm搅拌15min,最终形成优化后的防锈油。

14.进一步的,将防锈油的温度控制在42℃,然后投入碳酸氢钠粉末,防锈油与碳酸氢钠粉末的配比按照体积与质量计算,每100ml防锈油添加5.7mg碳酸氢钠粉末,并以转速330rpm搅拌15min,最终形成优化后的防锈油。

15.与现有技术相比,本发明的有益技术效果:

16.使用碳酸氢钠弱碱性药品加入防锈油中,经技术方案所描述的转速、温度等协同配合,可使防锈油原有成膜性、运动粘度等特性影响可忽略。同时选取弱碱性药品,可避免强碱性药品对板材耐盐雾腐蚀的恶化作用,也避免强碱性药品对防锈油成分中有机酸性物质的改性作用。大幅改善弱酸性/中性防锈油的对钢板耐大气锈蚀的作用,可增强弱碱性防锈油对钢板耐大气锈蚀的作用。

附图说明

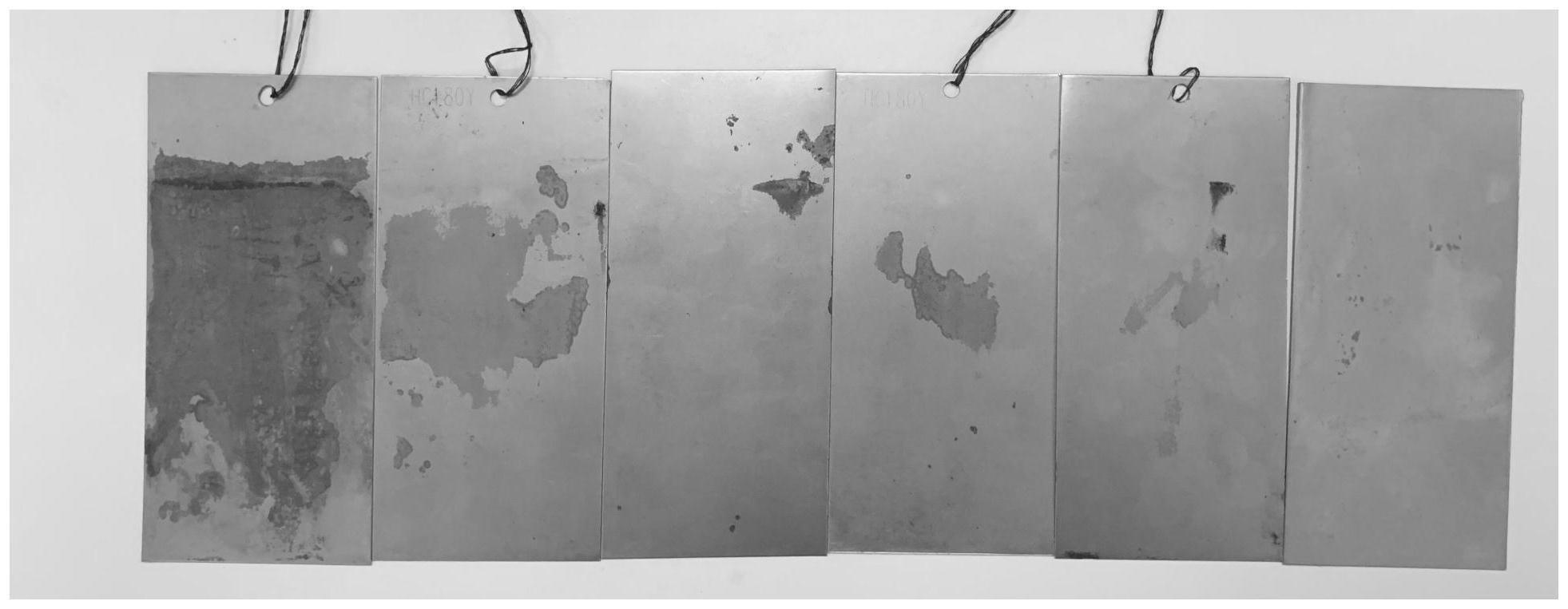

17.图1为各实施例锈蚀效果示意图,其中从右至左分别为实施例3、5、2、4、1、对比例锈蚀效果对比照片。

具体实施方式

18.实施例1

19.取现有防锈油(quaker n6130)100ml,将其置于水浴加热至42℃,使用搅拌器330rpm转速下进行搅拌,同时均匀撒入5.5mg碳酸氢钠粉末,搅拌至粉末均匀溶解(搅拌时间15min)即可。形成的优化后防锈油,进行模拟湿热大气环境下的钢板锈蚀,将未优化前的防锈油与优化后的防锈油控制同样油膜厚度为300mg/m2共同放置进入“可程式湿热试验箱”中进行湿热环境锈蚀试验,湿热试验设置温度为50℃,环境湿度为90%,经6小时试验后,对比产生红锈状态较优化前的防锈油红锈面积轻微。具有显著效果。

20.实施例2

21.取现有防锈油(quaker n6130)100ml,将其置于水浴加热至42℃,使用搅拌器330rpm转速下进行搅拌,同时均匀撒入5mg碳酸氢钠粉末,搅拌至粉末均匀溶解(搅拌时间15min)即可。形成的优化后防锈油,进行模拟湿热大气环境下的钢板锈蚀,将未优化前的防锈油与优化后的防锈油控制同样油膜厚度为300mg/m2共同放置进入“可程式湿热试验箱”中进行湿热环境锈蚀试验,湿热试验设置温度为50℃,环境湿度为90%,经6小时试验后,对比产生红锈状态较优化前的防锈油红锈面积轻微。具有显著效果。

22.实施例3

23.取现有防锈油(某进口防锈油)100ml,将其置于水浴加热至42℃,使用搅拌器330rpm转速下进行搅拌,同时均匀撒入6mg碳酸氢钠粉末,搅拌至粉末均匀溶解(搅拌时间15min)即可。形成的优化后防锈油,进行模拟湿热大气环境下的钢板锈蚀,将未优化前的防锈油与优化后的防锈油控制同样油膜厚度为300mg/m2共同放置进入“可程式湿热试验箱”中进行湿热环境锈蚀试验,湿热试验设置温度为50℃,环境湿度为90%,经6小时试验后,对比产生红锈状态较优化前的防锈油红锈面积轻微。具有显著效果。

24.实施例4

25.取现有防锈油(某进口防锈油)100ml,将其置于水浴加热至42℃,使用搅拌器330rpm转速下进行搅拌,同时均匀撒入5.2mg碳酸氢钠粉末,搅拌至粉末均匀溶解(搅拌时间15min)即可。形成的优化后防锈油,进行模拟湿热大气环境下的钢板锈蚀,将未优化前的防锈油与优化后的防锈油控制同样油膜厚度为300mg/m2共同放置进入“可程式湿热试验箱”中进行湿热环境锈蚀试验,湿热试验设置温度为50℃,环境湿度为90%,经6小时试验后,对比产生红锈状态较优化前的防锈油红锈面积轻微。具有显著效果。

26.实施例5

27.取现有防锈油(某进口防锈油)100ml,将其置于水浴加热至42℃,使用搅拌器330rpm转速下进行搅拌,同时均匀撒入5.7mg碳酸氢钠粉末,搅拌至粉末均匀溶解(搅拌时间15min)即可。形成的优化后防锈油,进行模拟湿热大气环境下的钢板锈蚀,将未优化前的防锈油与优化后的防锈油控制同样油膜厚度为300mg/m2共同放置进入“可程式湿热试验箱”中进行湿热环境锈蚀试验,湿热试验设置温度为50℃,环境湿度为90%,经6小时试验后,对比产生红锈状态较优化前的防锈油红锈面积轻微。具有显著效果。

28.对比例

29.取现有防锈油(某进口防锈油)100ml,将其置于水浴加热至42℃,使用搅拌器330rpm转速下进行搅拌,同时均匀撒入5.5mg碳酸氢钠粉末,搅拌至粉末均匀溶解(搅拌时间15min)即可。形成的优化后防锈油,进行模拟湿热大气环境下的钢板锈蚀,将未优化前的防锈油控制油膜厚度为300mg/m2放置进入“可程式湿热试验箱”中进行湿热环境锈蚀试验,湿热试验设置温度为50℃,环境湿度为90%,经6小时试验后,对比产生红锈状态。

30.以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1