一种轻柴油的组合加工方法与流程

本发明涉及一种轻柴油的组合加工方法,属于柴油加工。

背景技术:

1、近些年来,随着石油储量的减少以及对轻油燃料需求量的不断增加,催化裂化技术越来越被炼油厂重视。催化裂化是一种重要的劣质重油轻质化的加工工艺。一方面,催化裂化技术可以生成高辛烷值汽油馏分;另一方面,催化裂化技术可以副产乙烯和丙烯。这给企业带来了巨大的利益。但是,催化裂化生成的轻柴油馏分是一种芳烃含量高的劣质催化柴油,其主要组成为50-70wt%的单环芳烃和15-25wt%的双环芳烃。

2、如果将催化轻柴油直接按照常规的催化裂化方式,存在催化轻柴油的转化率低、汽油的收率低等问题,这与轻柴油的组成有关,轻柴油的单环芳烃是一种链较短的单环芳烃,在常规的催化裂化过程中,短侧链的c-c键键能高,很难裂解,寻找一种合适的反应环境是非常必要的。催化轻柴油含有20wt%左右的双环芳烃,如果直接加氢改质-催化裂化回炼,可能会造成单环芳烃过加氢现象,且生成的环烷芳烃在催化裂化条件下容易发生氢转移反应重新生成双环芳烃。

3、cn 107304373a公开了一种催化柴油加氢转化工艺,该工艺是用于多产高辛烷值汽油。该工艺包括以下过程:首先,催化柴油与氢气的混合物料进入加氢反应器进行加氢精制反应,然后进入加氢裂化反应器,与加氢裂化催化剂进行接触反应;其中,加氢裂化反应器内设置两个催化剂床层,上床层的加氢裂化催化剂和下层催化剂的活性和装填量是不同的,通过调节上下两层催化剂的装填量和活性来更好的在满足催化柴油转化率的前提下,进一步提高装置液收、降低生成汽油组分的加氢饱和、提高汽油组分的辛烷值。

4、cn 101003746a公开了一种加工劣质柴油的组合工艺方法。该方法是首先对二次加工柴油等劣质柴油馏分进行加氢改质反应,然后进行芳烃选择性开环反应,反应流出物分离所得液体进行芳烃抽提,芳烃组分作为催化裂化原料进行催化裂化反应,经分离和分馏得到气体、催化柴油和催化汽油,催化柴油可以循环回加氢改质反应器。该发明将劣质柴油最大量转化为高辛烷值的催化汽油产品,最大限度的提高了催化装置的汽油收率和辛烷值。

5、cn 106350114a公开了一种重油转化高附加值产品收率的方法。该方法涉及到了一种催化轻循环油处理工艺,该工艺是用来多产高辛烷值汽油产物,该工艺具体包括:将催化裂化反应后的产物分馏出的重柴油、轻柴油;重柴油进行高压加氢,轻柴油进行加氢精制;重柴油经高压加氢后,从分馏塔侧线抽出的轻柴油作为柴油调和组分出装置,从分馏塔塔顶抽出的加氢石脑油和塔底的加重柴油和尾油回催化裂化装置回炼。该工艺灵活的调控了柴汽比,生成的汽油辛烷值高。

6、但是,以上技术都存在其局限性。对于催化柴油直接加氢裂化工艺多产高辛烷值汽油,该工艺很难调控加氢苛刻度,很难既实现高转化率也能保证汽油的高品质。而加氢改质-催化裂化组合工艺中,加氢改质生成的环烷芳烃组分在催化裂化回炼时,在催化裂化反应条件下很容易重新生成双环芳烃,导致汽油的收率较低。赋予催化轻柴油和加氢柴油合适的反应条件仍是本领域研究的重点。

技术实现思路

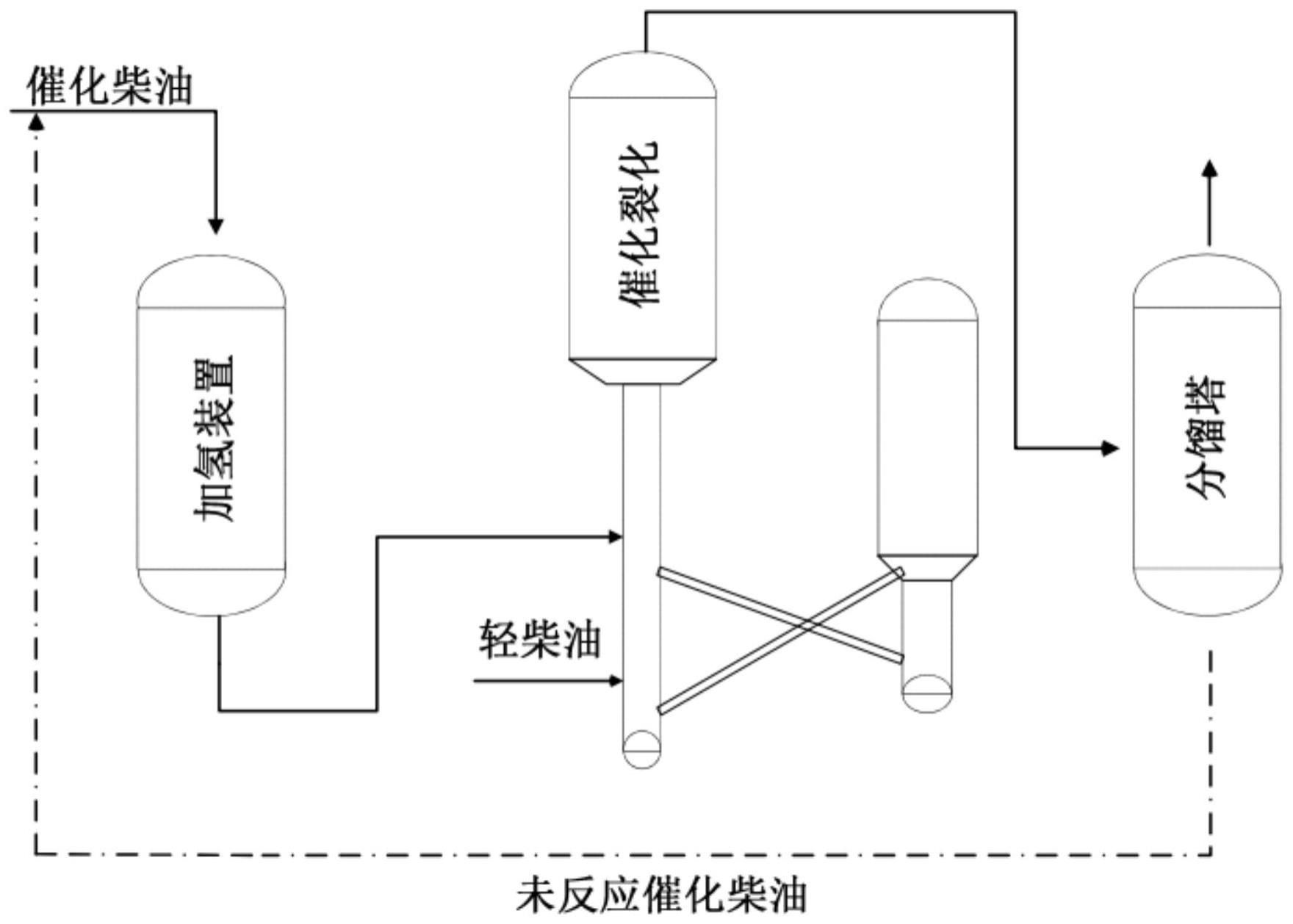

1、为解决上述技术问题,本发明提供了一种轻柴油的组合加工方法,通过结合催化轻柴油和加氢柴油共裂解技术,在提升管反应器中分别为催化轻柴油和加氢柴油提供最佳的反应条件,实现了两种原料共催化裂化,从而促进了高价值产物低碳烯烃和高辛烷值汽油的产生。

2、为达到上述目的,本发明提供了一种轻柴油的组合加工方法,其包括以下步骤:

3、(1)在催化剂的存在下,在提升管中对轻柴油进行高温裂解反应,对反应得到的油气进行分馏得到干气、液化气、柴油、汽油;

4、(2)对所得到的柴油进行加氢改质反应,得到加氢改质柴油馏分;

5、(3)将加氢改质柴油馏分循环参与步骤(1)的高温裂解反应。

6、根据本发明的具体实施方案,优选地,所述轻柴油为劣质催化轻柴油;更优选地,所述轻柴油的饱和分含量<15%,芳香分含量>80%。

7、根据本发明的具体实施方案,优选地,所述轻柴油的主要组成为50-70wt%的单环芳烃和15-25wt%的双环芳烃。

8、根据本发明的具体实施方案,优选地,在步骤(1)中,轻柴油的高温裂解反应需要合适的反应催化剂和反应条件。

9、根据本发明的具体实施方案,优选地,在步骤(1)中,所述轻柴油的进料区域在提升管的下部,所述反应温度为550℃-700℃(优选550℃-650℃),反应剂油比为12-30(优选24-30)。

10、根据本发明的具体实施方案,优选地,步骤(1)所采用的催化剂包括a、b、c三种组分,以质量百分比计,三者的含量分别为20-40wt%、40-60wt%、0.8-30wt%;其中:

11、所述组分a为活性组分,包括usy分子筛、zsm-5分子筛、β分子筛、zsm-11分子筛、mcm-41分子筛中的一种或两种以上的组合;

12、所述组分b为载体,包括al2o3、sio2、cao、mgo和高岭土中的一种或两种以上的组合;

13、所述组分c为粘结剂,包括硅溶胶、铝溶胶、拟薄水铝石的一种或两种以上的组合。

14、根据本发明的具体实施方案,优选地,在步骤(1)中,分馏得到的柴油(即待进行加氢改质的柴油)的双环芳烃的含量为60%以上。

15、根据本发明的具体实施方案,优选地,在步骤(2)中,所述加氢改质反应是使双环芳烃加氢生成环烷芳烃。该加氢改质反应是一种缓和加氢处理。

16、根据本发明的具体实施方案,优选地,在步骤(2)中,所述加氢改质反应的催化剂为非贵金属加氢催化剂,所述非贵金属加氢催化剂的活性金属为镍和钨;所述载体为氧化铝或高岭土。

17、根据本发明的具体实施方案,优选地,步骤(2)采用的催化剂可以是由如下方法进行制备:以拟薄水铝石(10-30%)、氧化铝载体(20-80%)和田菁粉(5-10%)为原料混合,添加适量的水,混合均匀;并用适量的硝酸镍、磷钨酸等同时进行改性处理,采用初湿浸渍法进行;将改性好的催化剂进行烘干、焙烧处理得金属加氢催化剂。其中,以催化剂质量为100%计,氧化镍所占的质量百分比为2-10wt%,氧化钨所占的质量百分比为20%-30wt%。

18、根据本发明的具体实施方案,优选地,在步骤(2)中,所述加氢改质反应的条件为:氢分压小于8mpa,反应温度为320-370℃,反应空速为1-2.5h-1,氢油比为1000-1200:1。

19、根据本发明的具体实施方案,优选地,在步骤(2)中,所述加氢改质柴油馏分的环烷芳烃的含量为55%以上。

20、根据本发明的具体实施方案,步骤(3)中针对柴油所进行的加氢改质反应的具体方式不作特别限定,本领域常用方式即可。

21、根据本发明的具体实施方案,优选地,在步骤(3)中,所述加氢改质柴油馏分在提升管的中部进料,所述反应温度为500℃-650℃(优选550℃-650℃),反应压力为常压,反应剂油比为8-20(优选8-12)。

22、本发明将催化轻柴油高温裂解技术和催化柴油加氢改质-催化裂化组合工艺有效组合,得到一种轻柴油高温裂解-加氢改质回炼组合工艺,该工艺不仅能促进轻柴油裂解多产高辛烷值汽油和低碳烯烃(乙烯和丙烯收率在10-20之间,汽油收率在45-60之间,汽油的辛烷值在93以上),还能以克服加氢柴油直接催化裂化过程中转化率低、汽油收率低的问题。

23、本发明提供的是一种轻柴油高温裂解技术以及配套的柴油加氢改质-催化裂化组合工艺,该工艺先进行催化轻柴油高温裂解,生成的催化柴油再进行加氢改质-催化裂化组合回炼,轻柴油在提升管的底部进料,而加氢柴油在提升管的中间进料。所使用的催化剂为一种既适合轻柴油高温裂解多产低碳烯烃和汽油芳烃的催化剂,也适合加氢柴油的环烷芳烃开环,多产高辛烷值汽油。

- 还没有人留言评论。精彩留言会获得点赞!