有机危固废资源化利用设备的制作方法

1.本实用新型涉及的是节能环保技术领域,具体涉及有机危固废资源化利用设备。

背景技术:

2.全国各地区有各种有机白色污染物,废塑料袋、废塑料薄膜、废轮胎、各种纸箱或保温泡沫箱等包装箱废弃物,另加分布108家旧家电拆解企业,主要从事废旧家电拆解,其中电冰箱保温层所产生的用于保温的废旧聚氨酯泡棉,各个企业用于管道、设备保温的废旧保温材料等等,这些废弃物都是各个城市或企业处理的难题。

3.为了更好的实现废旧资源再利用,保护生态环境。本实用新型设计了一种有机危固废资源化利用设备。

技术实现要素:

4.针对现有技术上存在的不足,本实用新型目的是在于提供一种有机危固废资源化利用设备,利用固体有机废弃物中有机物的热不稳定性,在无氧条件下对其加热,当达到一定的温度后,组成有机物的大分子结构中碳键和氢键发生断裂,经重新组合形成小分子的不可凝可燃气体(甲、乙、丙、丁烷、co和氢气)、可凝可挥发的油以及碳。裂解后形成利用价值较高的气相(可燃烧气体)、液相(焦油等轻质油)、固相(碳粉)。在避免二次污染的前提下,同时有效处置几乎所有种类的有机危固废、危废,将危废转化为有资源价值的“油、气、炭”,真正实现危废的有效处置和回收,从而创造出巨大的经济价值和社会价值。

5.为了实现上述目的,本实用新型是通过如下的技术方案来实现:有机危固废资源化利用设备,包括进料装置、热解装置、冷凝装置、油水分离装置、可燃气回收装置、废气处理装置和出料装置,进料装置与热解装置相连,热解装置通过过滤器连接至冷凝装置,冷凝装置通过可燃气回收装置连接至热解装置底部作为热源,冷凝装置还分别与油水分离装置和废气处理装置相连,油水分离装置分别与污水处理系统和精制系统相连,热解装置还与出料装置相连。

6.作为优选,所述的过滤器为重力式过滤器。

7.作为优选,所述的热解装置采用热解釜。

8.作为优选,所述的进料装置采用自动推料机。

9.本实用新型的裂解碳化是采用热解和催化降解等手段将有机固废进行热分解。高温无氧环境下的裂解主要有常压惰性气体热解、真空热解和融盐热解3种。通过热能将分解对象转变成为一种或几种物质的化学过程。裂解的结果常常是分子量降低,但也可能通过各种分子间的反应使分子量增加(如交联反应)。

10.裂解过程中有机质大分子结构碳键和氢键发生断裂形成小分子结构的物质。

11.裂解碳化技术关键之一:温度控制

12.根据热解过程操作温度的高低可分为低温、中温和高温热解,在500℃以内的为低温热解,500℃-800℃为中温热解,800℃以上的为高温热解。影响热解过程及产物产率及组

成的因素有热解温度、压力、升温速率、气固相停留时间及物料的尺寸等,其中热解温度是最主要影响因素。

13.热解碳化技术关键之二:工作连续性、系统密封性

14.高温裂解碳化技术可做到高效能连续性进料,彻底突破了只能间隙进料的传统工艺;自主研发的活塞式进、出料系统,使得整个系统的完全密封;独创新型裂解炉彻底克服结焦、堵塞、物料粘壁世界难题;创新的设备具有占地面积小,单位效率高,运维成本低的优势。

15.本实用新型具有以下有益效果:

16.1、无需辅助能源实现自供能热解焚烧处理,节能、运行成本低;

17.2、裂解技术能够从有机固废中提取油、气、碳,变废为宝,真正实现无害化、资源化能源利用;

18.3、由于物料是在缺氧状态下进行隔离分段加热,排放的尾气仅仅是燃烧燃气产生的废气,没有二恶英等有毒有害物质产生,彻底杜绝二次污染。

附图说明

19.下面结合附图和具体实施方式来详细说明本实用新型;

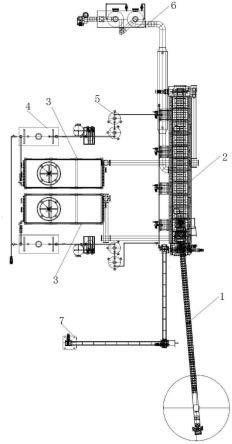

20.图1为本实用新型的结构示意图

21.图2为本实用新型的工艺流程图。

具体实施方式

22.为使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本实用新型。

23.参照图1-2,本具体实施方式采用以下技术方案:有机危固废资源化利用设备,包括进料装置1、热解装置2、冷凝装置3、油水分离装置4、可燃气回收装置5、废气处理装置6和出料装置7,进料装置1与热解装置2相连,热解装置2通过过滤器连接至冷凝装置3,冷凝装置3通过可燃气回收装置5连接至热解装置2底部作为热源,冷凝装置3还分别与油水分离装置4和废气处理装置6相连,油水分离装置4分别与污水处理系统和精制系统相连,热解装置2还与出料装置7相连。

24.所述的热解装置2采用热解釜。

25.所述的进料装置1采用自动推料机。

26.所述的过滤器为重力式过滤器。

27.本具体实施方式的工艺流程如下:由自动推料机(进料装置1)将危固废料送入热解釜中,釜外加热,待釜内温度达到裂解温度时,废料开始裂解,裂解后的气体经过滤器(重力式)进入冷凝装置3,冷却至常温,裂解气经可燃气体回收装置5返回反应釜底部作为热源,废气进入废气处理装置6进行处理,其他液体进入油水分离装置4,分离后的水进入污水处理系统,裂解油进入精制系统回收利用,而经过热解后剩余的碳渣经出料装置7冷却收集,制成成品回收利用。

28.本具体实施方式裂解气(不凝气):裂解气采用气相色谱进行组成分析测定,气体的主要成分分别是甲烷、乙烷、乙烯、丙烷、丙烯、乙炔、丁烷、丁烯、1,3——丁二烯、戊烷、

苯、甲苯、二甲苯、氢气、氮气、一氧化碳、二氧化碳和硫化氢等,气体分布以乙烯为主,其次是丙烯、丁烯、异丁烯等。除氢气、甲烷外均是c2、c3、c4等组分,其质量稳定,硫含量低,不需设置复杂的预处理装置就可直接作为工业或民用燃料。另外干馏气热值与天然气热值相当,可作为燃料使用。

29.裂解油:裂解油(链烷烃、烯烃、芳香烃的混合物)具有密度较大,粘度较低,h/c原子较低,热值较高(大约43mj/kg),蜡含量较一般原油含量低,凝点小于-40℃(比一般原油的凝点低很多),水分、灰分、残炭、固体杂质含量均很少的性质特点。产品主要成分有苯、甲苯、二甲苯、苯乙烯、二聚戊烯、三甲基萘、四甲基萘、萘和含氮、硫、氧及氯的混合物,他们可作为化学制品的一种来源,这些物质都是有用的化工原料。可弥补日益增长的世界工业原料小小的空缺,实现废弃物资源化利用。

30.热解残渣(热解碳渣):裂解残渣有机物含量几乎为零,重金属在高温下钝化,完全可以达到排放和资源化利用的要求。有机危固废热解处置是利用固废中有机物的热不稳定性,在无氧或缺氧条件下对其加热干化裂解,先将固废中的水分以水蒸汽的形式脱去,再提高温度使固废中的有机物发生热裂解。其气态产物主要是可燃的低分子化合物:气态的有甲烷、乙烷、一氧化碳等;固态产物是生物炭。

31.本具体实施方式的有机固废利用外热式低温裂解碳化装置对其进行裂解处理,在生产过程中不会产生二次污染。本设备的废气主要来源于加热的燃气燃烧器产生的废气,主要是二氧化碳和水。实行雨水与废水的清污分流措施,共设有一个废水排污口。生产废水主要为有机固废裂解碳化过程中冷凝净化塔所排放的喷淋洗涤废水,废水中的主要污染物为油类,先经油水分离器进行分离处理后,与来自车间卫生间、地面冲洗水等一道,再经化粪池集中处理后,排入污水厂的调节池,总体纳入污水厂的纳管排放标准后达标排放至污水处理厂进行达标处理排放。厂内主要噪声源为各种风机、水泵等设备的空气动力噪声、振动及电磁噪声,其噪声级在车间内一般达80db(a)左右,车间外20米处则低于55db(a)。

32.以上显示和描述了本实用新型的基本原理和主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1