由混合废塑料热解油生产商品级超低硫柴油的方法与流程

由混合废塑料热解油生产商品级超低硫柴油的方法

1.发明技术领域

2.本发明属于化学工程的一般技术领域,更具体地涉及通过热解(pyrolysis)回收混合废塑料的技术领域,从而通过使用常规炼油技术改质(upgrade)热解油来生产商品级燃料。

3.发明

背景技术:

4.塑料废物是当今发达社会的一个主要环境问题。由于其体积密度低,塑料废物在垃圾填埋场占据了很大的体积。在发达国家,垃圾填埋场的空间越来越少,因此,需要尽量减少堆放在垃圾填埋场的塑料废物的量。混合塑料垃圾,正如它从家庭垃圾分类中回收的那样,由于其所包含的塑料的多样性和其中存在的杂质水平,很难再利用或再循环。处理混合塑料废物的选择有限,包括出料到第三国家或通过热解将其转化为燃料。

5.第三国家越来越不愿意接受来自发达国家的塑料垃圾,因此,将混合废塑料转化为燃料的选择不仅是一种需要,而且还可以成为减少我们对原油衍生燃料的依赖的机会,同时减少全球栖息地(如我们的海洋)的废塑料污染。

6.目前有一些运营商通过热解回收混合废塑料以生产其衍生的热解油,并直接从热解装置出售,很少或没有后处理。从废塑料中提取的原始或未经加工的热解油有许多问题或缺点:

[0007]-在点火性能、倾点、粘度和密度方面,与商品级燃料相比,它是一种低质量燃料。

[0008]-它是一种不清洁或污浊的燃料,因为它含有大量的硫、氮、卤素和来自塑料添加剂的金属,因此它不符合许多商品级燃料的规定。

[0009]-由于其高含氧量,它非常不稳定。

[0010]-它是高度烯烃化或不饱和的,这降低了其长期储存的能力。

[0011]-其性质是高度可变的,因为它们太依赖于混合塑料废物的组成。

[0012]

所有上述缺点使废塑料热解油成为一种低市值的燃料,这反过来又使混合废塑料回收成为对投资者没有吸引力的方法,因此,由于产生的废塑料量不断增加,而目前出料的选择越来越少,在这种情况下,混合废塑料问题仍然没有解决。

[0013]

发明概述

[0014]

本发明的第一方面提供了一种对混合废塑料热解油进行改质的方法,其包括以下步骤:

[0015]-提供由混合废塑料热解所得的热解油流;

[0016]-使所述热解油流经过三步分级冷凝以获得重质热解油馏分、中间热解油馏分和轻质热解油馏分;

[0017]-获得柴油产品流的一种或多种性质;

[0018]-确定进料至热解油加氢改质工段的各装置的重质热解油馏分、中间热解油馏分和/或轻质热解油馏分的调整比例,以获得具有尽可能接近预定柴油产品规格的一种或多种性质的柴油产品流

[0019]-以调整后的比例将所述重质热解油馏分、中间热解油馏分和/或轻质热解油馏分

进料至热解油加氢改质工段的各装置以进行加氢改质操作;

[0020]-根据进料至加氢改质工段的各装置的重质热解油馏分、中间热解油馏分和/或轻质热解油馏分的调整后的比例,获得的柴油产品流的一种或多种性质和预定的柴油产品规格,来调整热解油加氢改质工段的各装置的一个或多个控制参数;以及

[0021]-分离加氢改质工段出料流,以获得具有尽可能接近预定产品规格的一种或多种性质的柴油产品流。

[0022]

上述混合废塑料热解油改质方法的最重要益处之一是其消除了热解油性质的巨大差异性,以获得具有更均一性质的燃料,从而提高其市场价值。

[0023]

另一个重要的优点是,在产生的产品流中,硫、氮、卤素、不饱和度(双键)和含氧量非常低,从而使其成为具有高市场价值的商品级燃料产品,因为其能够符合商品级燃料的规定并且由于其超净燃烧(ultraclean burning)而以溢价出售。

[0024]

热解油加氢改质操作具有烯烃饱和、加氢脱硫、加氢脱氮、加氢脱氧、加氢脱金属(hydrodemetalation)或加氢脱金属化(hydrodemetalisation)、加氢脱芳烃、脱环和裂解以及异构化到不同程度的作用,其程度取决于处理的剧烈程度。

[0025]

另一个优点是,该产品流在倾点、润滑性、点火参数等方面是比热解油更好的燃料,因此,这也使其能够获得溢价。

[0026]

所有这些优点加在一起,将使混合废塑料回收的选择成为一项有吸引力的投资,因此,在全世界范围内采用这种回收技术,意味着全球塑料废物污染的大幅减少。

[0027]

该热解油流的三步分级冷凝可包括在320至340℃的温度下进行一级冷凝,以分离重质热解油馏分。

[0028]

该热解油流的三步分级冷凝可包括在170至190℃的温度下进行二级冷凝,以分离中间热解油馏分。

[0029]

该热解油流的三步分级冷凝可包括在40至60℃的温度下进行三级冷凝,以分离轻质热解油馏分和气体馏分。

[0030]

三级冷凝后剩余的气体馏分可以被用作加氢改质工段和/或分离的燃料。

[0031]

因此,重质热解油馏分的沸点范围可以是600至320-340℃,中间热解油馏分的沸点范围可以是320-341至170-190℃,轻质热解油馏分的沸点范围可以是170-190至40-60℃。

[0032]

获取柴油产品流的一种或多种性质可以包括对选自压力、温度、流量、piona分析值、密度、粘度、腐蚀性、溴值、倾点、浊点、十六烷值、硫含量和/或sara值的一种或多种性质进行在线或离线数据获取。

[0033]

该方法可包括分别获取重质热解油馏分、中间热解油馏分和/或轻质热解油馏分的一种或多种性质,这可以包括对各热解油馏分的压力、温度、流量、piona分析值、密度、粘度、腐蚀性、溴值、倾点、浊点、硫含量、sara值等性质进行在线或离线数据获取。

[0034]

该方法可包括同样根据获得的重质热解油馏分、中间热解油馏分和/或轻质热解油馏分的一种或多种性质来调整热解油加氢改质工段的各装置的一个或多个控制参数的步骤。

[0035]

确定进料至热解油加氢改质工段的各装置的重质热解油馏分、中间热解油馏分和/或轻质热解油馏分的调整比例以获得具有尽可能接近预定柴油产品规格的一种或多种

性质的柴油产品流的步骤,也可以考虑获得的重质热解油馏分、中间热解油馏分和/或轻质热解油馏分一种或多种性质。

[0036]

热解油加氢改质操作可包括以不同的比例和组合对重质热解油馏分、中间热解油馏分和/或轻质热解油馏分进行加氢裂化和/或加氢处理,。

[0037]

加氢裂化通常包括在合适的催化剂存在下,在富含氢气的气氛中对进料流进行高温(260-425℃)和高压(35-200巴(bar))处理。加氢裂化通常是在具有双重功能的催化反应器中在高氢气分压和升高的温度下进行的,从而使大的烃分子裂化成小分子同时使双键饱和,并通过氢气将硫、氮、氧和其他杂原子(如金属)从烃链中去除。同时,芳香族化合物饱和为环状化合物,并可能产生一些额外的分支。

[0038]

加氢处理通常包括在适当的催化剂存在下,在富含氢气的气氛中对进料流进行高温和高压处理。通常,加氢处理是在具有镍-钼或钴-钼催化剂的催化反应器中在高氢分压和升高的温度下进行的,从而使双键饱和,并且通过氢气将硫、氮、氧和其他杂原子(如金属)从烃链中去除,而不会发生明显的裂化。同时,芳香族化合物被饱和为环状化合物,并可能产生一些额外的分支。

[0039]

任选地,热解油加氢改质操作可包括至少部分重质热解油馏分的混合流化催化裂化。通过这种方式,有可能通过至少部分降低重质热解油馏分的平均分子量来提高整个工艺的柴油产量。

[0040]

可以通过包括可编程处理单元的动态控制系统进行以下步骤:确定进料至热解油加氢改质工段的重质热解油馏分、中间热解油馏分和/或轻质热解油馏分的调整比例以获得具有尽可能接近预定产品规格的产品流,以及根据重质热解油馏分、中间热解油馏分和轻质热解油馏分的调整后的比例以及预定的产品规格调整热解油加氢改质工段的一个或多个控制参数。

[0041]

该热解油加氢改质操作可包括通过太阳能驱动的水电解进行原位氢气生成。这一特点有助于通过使用免费的能源来提高操作的利润率。此外,太阳能是一种可再生的能源,这减少了该方法对环境的影响。

[0042]

分离加氢改质工段出料流以获得具有预定产品规格的产品流可包括对一个或多个加氢改质工段出料流进行分馏。分馏通常在蒸馏塔中进行,其中一个出料流是产品流。

[0043]

根据本发明的第二方面,本文提供了一种用于改质混合废塑料热解的混合废塑料回收厂子工段,其包括:

[0044]-混合废塑料热解油进料流;

[0045]-三个串联的冷却器,用于对热解油进料流进行三步分级冷凝,以获得重质热解油馏分、中间热解油馏分和轻质热解油馏分;

[0046]-热解油加氢改质工段,用于对至少一种热解油馏分或其组合进行加氢改质操作;

[0047]-分离装置,用于分离加氢改质工段的出料流以获得产品流;以及

[0048]-动态控制系统,被配置为获取柴油产品流的一种或多种性质;确定进料至热解油加氢改质工段的各装置的重质热解油馏分、中间热解油馏分和/或轻质热解油馏分的调整比例以获得具有尽可能接近预定产品规格的一种或多种性质的柴油产品流;根据进料至热解油加氢改质工段的各装置的重质热解油馏分、中间热解油馏分和轻质热解油馏分的调整后的比例和预定的产品规格,来调整热解油加氢改质工段的各装置的一个或多个控制参

数。

[0049]

上述用于改质混合废塑料热解的混合废塑料回收厂子工段适合于以经济上可行的方式实施本发明第一方面所述的改质混合废塑料热解油的方法。尽管进料中热解油的性质差异很大,但它可以获得具有所需性能均一性的商品级燃料,从而在市场上获得溢价。其部分原因是由于通过在三个串联的冷却器中进行分级冷凝,将热解油流分成三种馏分,并对这些馏分中的每一种进行不同比例的加氢改质,使最终产品的性质与最初的热解油性质脱离,从而使操作人员获得更均一的商品级产品。

[0050]

任选地,动态控制系统可以被配置为分别获取或监测重质热解油馏分、中间热解油馏分和轻质热解油馏分的一种或多种性质。

[0051]

热解油加氢改质工段可包括加氢处理装置和加氢裂化装置中的至少一种。

[0052]

任何加氢处理或加氢裂化装置都具有烯烃饱和、加氢脱硫、加氢脱氮、加氢脱氧、加氢脱金属或加氢脱金属化、加氢脱芳烃、脱环的作用,加氢裂化装置则进一步具有裂化和异构化到不同程度的作用,这取决于处理的剧烈程度。这些作用非常适用于热解油,因为其含氧量、不饱和度、金属和杂原子含量较高,芳香族含量适中。

[0053]

任选地,热解油加氢改质工段可以包括混合流化催化裂化装置,以处理至少部分重质热解油馏分,通过缩短重质热解油馏分的平均链长来提高综合柴油产量。

[0054]

任选地,用于改质混合废塑料热解的混合废塑料回收厂子工段包括用于产生氢气的电解器。由此,进行加氢处理或加氢裂化所需的氢气成本就会大大降低,这对该方法的经济可行性可能至关重要。

[0055]

任选地,用于改质混合废塑料热解的混合废塑料回收厂子工段包括光伏太阳能发电设备。由此,为了加氢处理或加氢裂化产生氢气所需的电力成本就会大大降低,这对该方法的经济可行性可能至关重要。此外,通过从可再生能源发电,用于改质混合废塑料热解的混合废塑料回收厂子工段的环境足迹(environmental footprint)进一步显著减少。

[0056]

附图简要说明

[0057]

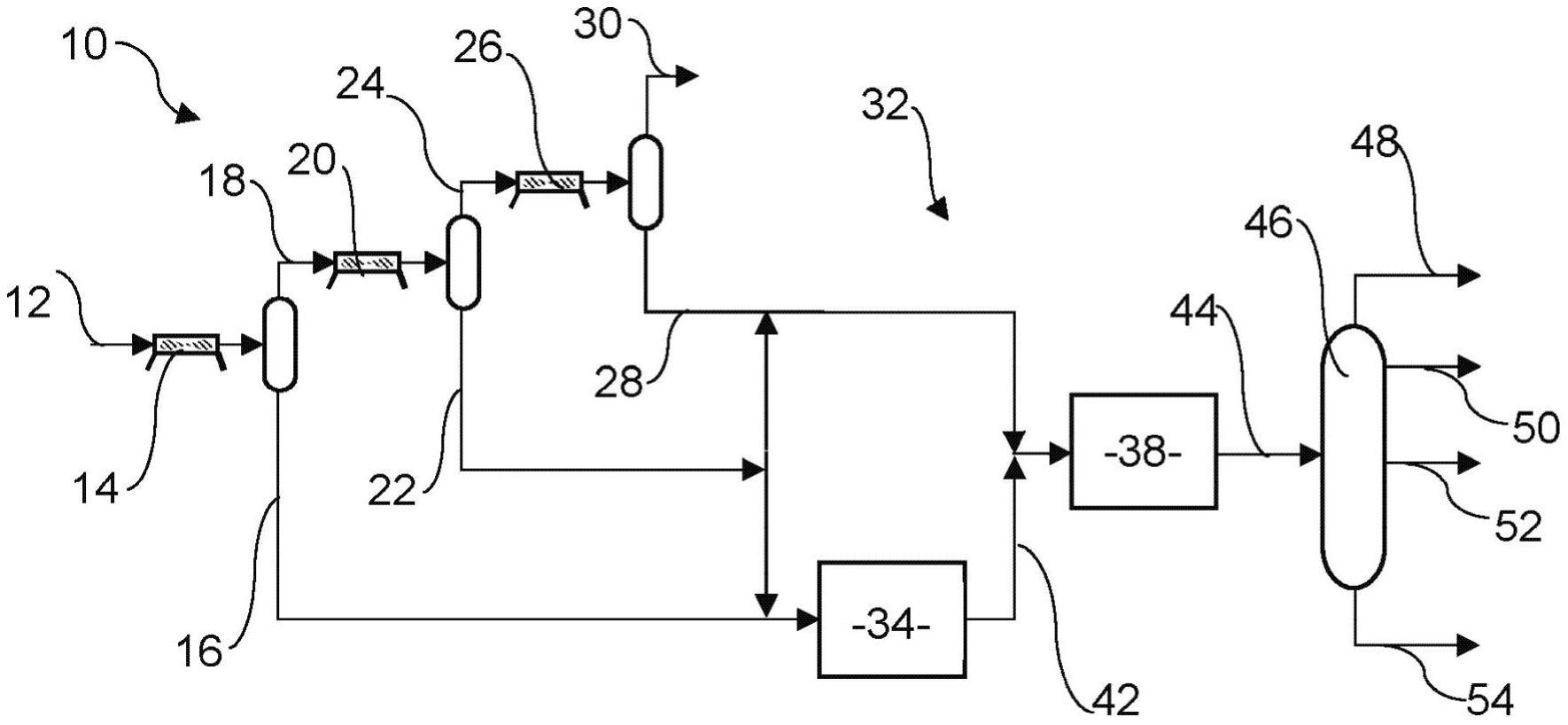

图1是根据本发明的第一实施方式的用于改质混合废塑料热解油的混合废塑料回收厂子工段的流程图。

[0058]

图2是根据本发明的第二实施方式的用于改质混合废塑料热解油的混合废塑料回收厂子工段的流程图。

[0059]

图3是根据本发明的第三实施方式的用于改质混合废塑料热解油的混合废塑料回收厂子工段的流程图。

[0060]

图4是根据本发明的第四实施方式的用于改质混合废塑料热解油的混合废塑料回收厂子工段的流程图。

[0061]

发明详述

[0062]

下面将详细描述本发明的几个实施方式:

[0063]

参照图1,其显示了根据本发明的一个实施方式的用于改质混合废塑料热解物的混合废塑料回收厂子工段10的流程图。该混合废塑料回收厂子工段包括来自混合废塑料热解装置的热解油进料流12。

[0064]

将热解油进料至第一冷却器14,该冷却器的温度保持在320至340℃之间,从而分离液态的重质热解油馏分16。将第一冷却器14的气体出料18进料至第二冷却器20,该冷却

器的温度保持在170至190℃之间,从而分离液态的中间热解油馏分22。将第二冷却器20的气体出料24进料至第三冷却器26,该冷却器的温度保持在40至60℃之间,从而分离液态的轻质热解油馏分28。第三冷却器26的气体出料30被用作燃料,为热解油加氢改质工段32产生热量。

[0065]

热解油加氢改质工段32包括混合流化催化裂化装置34和加氢处理装置38。将重质热解油馏分16进料至混合流化催化裂化装置34,而中间热解油馏分22则部分进料至混合流化催化裂化装置34,部分进料至加氢处理装置38。将热解油轻质馏分28与部分中间热解油馏分22和混合流化催化裂化装置出料流42一起进料至加氢处理装置38。将加氢处理装置的出料流44进料至精馏塔46,以获得用作热解油加氢改质工段32燃料的烟气流(flue gas stream)48、超低硫石脑油流50、超低硫柴油流52和超低硫燃料油流54。超低硫石脑油流50、超低硫柴油流52和超低硫燃料油流54可以以溢价进行商业化,几乎不需要性质调整。

[0066]

混合废塑料回收厂子工段10包括控制系统(未显示),该系统被配置为获取或监测柴油产品流52的十六烷值、密度和粘度;确定分别进料至热解油加氢改质工段32的各装置34、38的中间热解油馏分22的比例,以获得密度、十六烷值和粘度尽可能接近产品规格的超低硫柴油流52,其15℃时的密度为820至845kg/m3,40℃时的粘度为2.5至4mm2/s,硫含量低于10mg/kg,十六烷值高于51,并根据进料至热解油加氢改质工段32的各装置34、38的重质热解油馏分16、中间热解油馏分22和轻质热解油馏分28的调整后的比例以及获得的柴油产品性质和上述预定的柴油产品规格,来调整或控制热解油加氢改质工段32中各装置34、38的温度、压力、停留时间和氢气流量中的一个或多个参数。

[0067]

参照图2,其显示了根据本发明的另一个实施方式的用于改质混合废塑料热解的混合废塑料回收厂子工段100的流程图。混合废塑料回收厂子工段100包括来自混合废塑料热解装置的热解油进料流112(未示出)。

[0068]

将热解油进料至第一冷却器114,该冷却器的温度保持在320至340℃,从而分离液态的重质热解油馏分116。将第一冷却器114的气体出料118进料至第二冷却器120,该冷却器的温度保持在170至190℃之间,从而分离液态的中间热解油馏分122。将第二冷却器120的气体出料124进料至第三冷却器126,该冷却器的温度保持在40至60℃之间,从而分离液态的轻质热解油馏分128。第三冷却器126的气体出料130被用作燃料,为热解油加氢改质工段132产生热量。

[0069]

热解油加氢改质工段132包括加氢处理装置138。将部分重质热解油馏分116进料至加氢处理装置138,部分重质热解油馏分116与低硫燃料油产品流154混合,而中间热解油馏分122则完全进料至加氢处理装置138,部分热解油轻质馏分128与中间热解油馏分122和部分重质热解油馏分116一起进料至加氢处理装置138,部分热解油轻质馏分128与低硫石脑油产品流150混合。将加氢处理装置的出料流144进料至精馏塔146,以获得用作热解油加氢改质工段132燃料的烟气流148、低硫石脑油流150、超低硫柴油流152和低硫燃料油流154。低硫石脑油流150、超低硫柴油流152和低硫燃料油流154可以以溢价进行商业化,几乎不需要性质调整。

[0070]

混合废塑料回收厂子工段100包括动态控制系统(未显示),该系统被配置为获取超低硫柴油流152的十六烷值、密度和粘度;确定分别与中间热解油馏分122一起进料至热解油加氢改质工段132的加氢处理装置138的重质热解油馏分116和轻质热解油馏分128的

比例,以获得具有尽可能接近以下密度、粘度和十六烷值的超低硫柴油流152,即15℃时为820至845kg/m3的密度,40℃时为2.5至4mm2/s的粘度,低于10mg/kg的硫含量,高于51的十六烷值;并根据进料至加氢改质工段32的所述装置138的的重质热解油馏分116、中间热解油馏分122和轻质热解油馏分128的调整后的比例,获得的超低硫柴油产品流152的性质和上述预定的柴油产品规格,来调整或控制热解油加氢改质工段132的加氢处理装置138的温度、压力、停留时间和氢气流量。

[0071]

参照图3,其显示了根据本发明的另一个实施方式的用于改质混合废塑料热解的混合废塑料回收厂子工段200的流程图。混合废塑料回收厂子工段200包括来自混合废塑料热解装置的热解油进料流212(未示出)。

[0072]

将热解油进料至第一冷却器214,该冷却器的温度保持在320至340℃,从而分离液态的重质热解油馏分216。将第一冷却器214的气体出料218进料至第二冷却器220,该冷却器的温度保持在170至190℃之间,从而分离液态的中间热解油馏分222。将第二冷却器220的气体出料224进料至第三冷却器226,该冷却器的温度保持在40至60℃之间,从而分离液态的轻质热解油馏分228。第三冷却器226的气体出料230被用作燃料,为热解油加氢改质工段232产生热量。

[0073]

该热解油加氢改质工段232包括两个加氢处理装置236、238和加氢裂化装置234。将重质热解油馏分216与部分中间热解油馏分222a一起进料至第一加氢处理装置236,而另一部分中间热解油馏分222b与轻质热解油馏分228一起进料至第二加氢处理装置238。将第一加氢处理单元的出料流240进料至加氢裂化装置234。将加氢裂化装置的出料流242与第二加氢处理装置的出料流244一起进料至精馏塔246,以获得用作燃料为热解油加氢改质工段232提供动力的烟气流248、超低硫石脑油流250、超低硫柴油流252和超低硫燃料油流254。超低硫石脑油流250、超低硫柴油流252和超低硫燃料油流254可以以溢价进行商业化,几乎不需要性质调整。

[0074]

混合废塑料回收厂子工段200包括动态控制系统(未显示),该系统被配置为获取和监测超低硫柴油流252的十六烷值、密度和粘度;确定分别进料至热解油加氢改质工段232的各加氢处理装置236、238的中间热解油馏分222的比例,以获得具有尽可能接近以下密度、粘度和十六烷值的超低硫柴油产品流252,即15℃时为820至845kg/m3的密度,40℃时为2.5至4mm2/s的粘度,低于10mg/kg的硫含量,高于51的十六烷值;并根据进料至加氢改质工段的各加氢处理装置236、238的重质热解油馏分216、中间热解油馏分222和轻质热解油馏分228的比例,获得的超低硫柴油产品流252的性质和上述预定的柴油产品规格,来调整或控制热解油加氢改质工段232的各装置234、236、238的温度、压力、停留时间和氢气流量。

[0075]

参照图4,其显示了根据本发明的一个实施方式的用于改质混合废塑料热解的混合废塑料回收厂子工段300的流程图。混合废塑料回收厂子工段300包括来自混合废塑料热解装置的热解油进料流312(未示出)。

[0076]

将热解油进料至第一冷却器314,该冷却器的温度保持在320至340℃,从而分离液态的重质热解油馏分316。将第一冷却器314的气体出料318进料至第二冷却器320,该冷却器的温度保持在170至190℃之间,从而分离液态的中间热解油馏分322。将第二冷却器320的气体出料324进料至第三冷却器326,该冷却器的温度保持在40至60℃之间,从而分离液态的轻质热解油馏分328。第三冷却器326的气体出料330被用作燃料,为热解油加氢改质工

段产生热量。

[0077]

热解油加氢改质工段332包括混合流化催化裂化装置(hfcc)336和加氢处理装置338。将重质热解油馏分316完全进料至hfcc装置336,而全部中间热解油馏分322与hfcc装置出料流340和部分轻质热解油馏分328a一起进料至加氢处理装置338,而轻质热解油馏分328b的剩余部分则与低硫石脑油流350混合。将加氢处理装置的出料流344进料至精馏塔346,以获得用作燃料为热解油加氢改质工段332提供动力的烟气流348、低硫石脑油流350、超低硫柴油流352和低硫燃料油流354。低硫石脑油流350、超低硫柴油流352和低硫燃料油流354可以以溢价进行商业化,几乎不需要性质调整。

[0078]

混合废塑料回收厂子工段300包括动态控制系统(未显示),该系统被配置为获取和监测超低硫柴油流352的十六烷值、密度和粘度;确定进料至热解油加氢改质工段332的加氢处理装置338的轻质热解油馏分328a的比例,以获得具有尽可能接近以下密度、粘度和十六烷值的超低硫柴油产品流352,即在15℃时820至845kg/m3的密度,在40℃时2.5至4mm2/s的粘度,低于10mg/kg的硫含量以及高于51的十六烷值;并配置为根据进料至加氢改质工段332的各装置336、338的重质热解油馏分316、中间热解油馏分322和轻质热解油馏分328的相对比例,获得的超低硫柴油产品流252的性质和上述预定的柴油产品规格,来调整或控制热解油加氢改质工段332的各装置336、338的温度、压力、停留时间和氢气流量。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1