一种转轮结构补充裂解装置及补充裂解方法

1.本发明涉及一种塑料裂解装置及裂解方法,具体涉及一种转轮结构补充裂解装置及补充裂解方法,属于热裂解化工技术领域。

背景技术:

2.目前认为大部分裂解技术都应优先采用连续进料方式,连续进料方式可以提高裂解效率,是裂解技术向连续化、工业化发展的必要条件。但是现阶段塑料裂解的研究和成果还处于实验室阶段,要用于工业化生产还有许多的问题需要解决和改进,包括:

3.1、要保证反应器内材料受热均匀且避免内部出现结焦,应该选择合适的加热方式。加热过程起到很大的影响作用。

4.2、避免过度反应,要及时排料、连续排料,裂解产生的炭黑仍然带有很高的热量,如果直接进行冷却回收,也会造成一部分的能源损失,因此需要改进排料机构,最大限度的提高热能的利用率。

5.3、现存设备的处理量较小,无法满足工业化的需求。增加设备的处理量不仅仅是单纯的增大反应器的尺寸,还要考虑传热效率和结构的强度。

技术实现要素:

6.本发明的目的在于提供一种转轮结构补充裂解装置,通过设计一套补充裂解方式,在补充裂解装置中利用内部反应物余热和外部电磁线圈加热的方式对初步裂解炉余下的料渣进行补充裂解。本发明用于改善现有技术中反应器内部材料不能均匀受热,反应物反应过程不可控的缺点,将完全裂解的固体产物(主要为炭黑)初步冷却后压实导出,进行后续的处理,提高裂解转化率和经济效益。

7.本发明具体是这样实现的:

8.一种转轮结构补充裂解装置,包括补充裂解炉炉体,在炉体内部设置有转轮结构,炉体顶部设置有反应物入料口以及油气出口,炉体外侧设置有电磁加热线圈,转轮结构与外部电机相连。

9.更进一步的方案是:

10.所述补充裂解炉炉体底部连接有冷却夹层,冷却夹层通过支架倾斜设置,与补充裂解炉炉体相连的部分位置较低,在冷却夹层位置较低端的一侧端部设置有螺旋推进装置电机,冷却夹层内部设置有螺旋推进装置,在冷却夹层位置较高端的底部设置有炭黑储存罐。

11.更进一步的方案是:

12.在炉体上部设置有落料速率传感器。

13.更进一步的方案是:

14.所述转轮结构包括由多个储间隔板组成的转轮储料间,在转轮结构两侧的中间位置设置有转轮扇叶,转轮结构的中间位置通过电机控制杆与外部电机相连。

15.更进一步的方案是:

16.所述螺旋推进装置中有变螺距的导出螺杆。补充裂解之后剩余的炭黑通过变螺距(例如:螺距比为1:0.73)的导出螺杆一边向外推送一边被压实,并在出渣口形成密实炭黑以保证密封性。

17.更进一步的方案是:

18.所述炉体上设置有保温夹层,例如可以利用含有陶瓷纤维的保温棉作为保温夹层包裹在罐体外侧可以对罐体进行保温。

19.本发明还提供了一种补充裂解方法,采用了本发明的转轮结构补充裂解装置,具体包括:

20.将塑料裂解残余反应物从反应物入料口进入补充裂解炉炉体,利用反应物余热和电磁加热线圈的加热,在补充裂解炉炉体内部进行补充裂解,转轮结构通过外部电机的旋转作用带动反应物在高温炉体内裂解,油气借助转轮的旋转从油气出口逸出,而残渣经过两轮的裂解几乎全部形成高温的炭黑;在螺旋推进及电机的带动下,炭黑进入冷却夹层中进行初步冷却,通过螺旋推进装置中变螺距的导出螺杆压紧密封,最终送入炭黑储存罐中。

21.更进一步的方案是:

22.根据裂解残余反应物需要的最佳补充裂解反应时间控制转轮转速n,从而改变转轮的转动周期t,使得最佳的补充裂解反应时间为t/2。

23.更进一步的方案是:

24.通过落料速率传感器的监测,当来自上游裂解装置的落料量变化,实时通过电机调整转轮的转速,使进入补充裂解装置的反应物尽量分散于不同的储料间中。

25.更进一步的方案是:

26.所述塑料包括聚乙烯、聚丙烯、聚苯乙烯及其两种或多种混合物。

27.本发明至少具有如下突出的有益效果:

28.本发明能够针对不同的反应物有效调整和控制反应时间,并能够通过调整转轮的转速实现反应物的均匀分布,裂解过程可控,效果好。而且能够将完全裂解的固体产物(主要为炭黑)初步冷却后压实导出,方便进行后续的处理,提高裂解转化率和经济效益。

附图说明

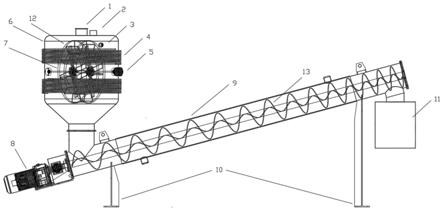

29.图1为本发明一个实施例的转轮结构补充裂解装置示意图;

30.图2为本发明一个实施例的转轮结构补充裂解装置二维平面透视图;

31.图3为本发明一个实施例的转轮结构示意图。

32.其中,1-反应物入料口、2-油气出口、3-落料速率传感器、4-电磁加热线圈、5-外部电机、6-保温夹层、7-补充裂解炉炉体、8-螺旋推进装置电机、9-冷却夹层、10-支架、11-炭黑储存罐、12-转轮结构、13-导出螺杆、121-储间隔板、122-转轮储料间、123-转轮扇叶、124-电机控制杆。

具体实施方式

33.下面结合附图和具体实施例对本发明作进一步的详细说明。

34.实施例1

35.本实施例提供了一种转轮结构补充裂解装置,如附图1-2所示,包括补充裂解炉炉体7,在炉体内部设置有转轮结构12,炉体顶部设置有反应物入料口1以及油气出口2,在炉体上部设置有落料速率传感器3,炉体外侧设置有电磁加热线圈4,转轮结构与外部电机5相连。

36.所述补充裂解炉炉体底部连接有冷却夹层9,冷却夹层通过支架10倾斜设置,与补充裂解炉炉体相连的部分位置较低,在冷却夹层位置较低端的一侧端部设置有螺旋推进装置电机8,冷却夹层内部设置有螺旋推进装置,在冷却夹层位置较高端的底部设置有炭黑储存罐。所述螺旋推进装置中有变螺距的导出螺杆13。所述炉体上设置有保温夹层6。

37.如附图3所示,所述转轮结构包括由多个储间隔板121组成的转轮储料间122,在转轮结构两侧的中间位置设置有固定连接在转轮结构上的转轮扇叶123,转轮结构的中间位置通过电机控制杆124与外部电机相连。

38.实施例2

39.本实施例提供了一种补充裂解方法,具体包括:

40.将塑料裂解残余反应物从反应物入料口进入补充裂解炉炉体,利用反应物余热和电磁加热线圈的加热,在补充裂解炉炉体内部进行补充裂解,转轮结构通过外部电机的旋转作用带动反应物在高温炉体内裂解,油气借助转轮的旋转从油气出口逸出,而残渣经过两轮的裂解几乎全部形成高温的炭黑;在螺旋推进及电机的带动下,炭黑进入冷却夹层中进行初步冷却,通过螺旋推进装置中变螺距的导出螺杆压紧密封,最终送入炭黑储存罐中。

41.本装置通过实时检测不同时刻的下料量,控制转轮的转速来调控反应物在装置内的裂解反应时间,实现反应物能在装置内均匀高效地裂解产生油气混合物,从而提高塑料炼油的最佳转化效率,提高反应物的转化率。并利用较小的空间实现了改善目前普遍采用的搅拌式裂解装置中反应物反应路径不可控,停留时间不可变的缺点,合理利用了空间,使其与上游裂解装置的配合布置更加灵活。

42.具体的调节方式为:利用外部电机来控制转轮转速n,从而改变转轮的转动周期t。t=1/n。反应物在转轮的车厢内只能停留约半个周期t=t/2,故周期t是至关重要的反应条件。反应物下落至转轮储料间中,随着中间轴带动转轮转动,储料间开口处转过半个周期t后,其中的反应物全部下落至连续导出装置,故转轮转动周期t对反应物的补充裂解反应时间有决定性作用。反应物在补充裂解装置的停留时间过短会导致裂解不充分无法有效实现补充裂解的效用,反应物的停留时间过长则导致过度裂解延长了裂解时间、增加了产生的炭黑量和反应所需能耗。本装置可通过实时调节转轮的转动周期t从而控制反应物的停留时间,使未完全裂解的反应物在最佳反应时间内完全裂解,节约能耗的同时提高了裂解转化率和产品品质。

43.废旧塑料垃圾主要有聚乙烯垃圾(pe)、聚丙烯垃圾(pp)、聚苯乙烯(ps)及其混合物等,进行废塑料热裂解炼油时,由于不同种类的反应物所具有的活化能不同,故全部裂解所用时间也有差异。而塑料热裂解的油品转化率是裂解温度、反应时间等多个因素的交互作用,需要综合各个因素的对裂解转化率的影响,以确定最佳转化率下的反应条件。

44.转轮的转动周期t主要与反应物种类、裂解温度等有关,下面列举部分不同反应物种类对应的补充裂解反应条件。

45.反应物组分补充裂解温度转动周期t

聚乙烯430~500℃30~80min聚丙烯360~400℃20~60min聚苯乙烯320~380℃15~50min

46.该方法在控制转速从而调控裂解时间的长短的同时,还能依据下料速度来合理调节转轮每个储料间中反应物的量,有效地提高裂解效率。并利用转轮的转动流场,使补充裂解产生的油气能够通过上部的油气出口排出。

47.具体调节方式为:通过下料传感器的监测,当来自上游裂解装置的落料量变化,实时通过电机调整转轮的转速,使进入补充裂解装置的反应物分散于不同的储料间中,原来为整体的反应物因此被分隔开,故不通过搅拌叶片即可实现疏松物料,避免落料堆积,从而使各个储料间中的反应物可以充分吸收电磁热量,实现受热均匀,可以进行快速充分的裂解。

48.尽管这里参照本发明的解释性实施例对本发明进行了描述,上述实施例仅为本发明较佳的实施方式,本发明的实施方式并不受上述实施例的限制,应该理解,本领域技术人员可以设计出很多其他的修改和实施方式,这些修改和实施方式将落在本技术公开的原则范围和精神之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1