密集烤房烟叶变黄期及定色前期烘烤工艺

1.本发明涉及采用密集烤房烘烤烟叶的烘烤技术领域,具体涉及一种密集烤房烟叶变黄期及定色前期烘烤工艺。

背景技术:

2.烟叶成熟、采收后需要经过烘烤调制才能固定和彰显烟叶的内在质量,目前,对烟叶的烘烤调制主要是在密集烤房内进行。烟叶悬挂在密集烤房的装烟室内,通过加热装置加热空气,在循环风机的作用下将热空气输送至装烟室内对烟叶进行烘烤,目前,在对烟叶进行烘烤时,通常采用三段式烘烤方法,三段就是通常所说的变黄阶段、定色阶段及干筋阶段。

3.目前,在利用密集烤房烘烤烟叶时,密集烤房的装烟室内的烟叶都是分层悬挂,即,烟叶在装烟室内按照装烟室的高度方向悬挂3~4层烟叶,循环风机将热空气输送至装烟室内,受先后接触热空气的影响,上、下棚烟叶所处的环境存在较大的温湿度差异,即随着热空气的流动其温度会逐渐降低,以气流下降式密集烤房为例,热气流从装烟室的上层进入,此时气流温度最高,热气流从装烟室下层的排湿窗排出,这就导致装烟室下层气流温度最低,装烟室上下层的温度存在较大的差异,该差异的存在导致烟叶烘烤变黄期变长,烘烤后烟叶偏薄,不利于烘烤后的烟叶质量,也容易造成上层烟叶与下层烟叶在烘烤后,烟叶内的化学成分存在较大的差异,导致烘烤后烟叶品质存在较大差异。现有技术中,有使用循环风机正反转来降低密集烤房上、下棚温差的情况,但是,烟叶在变黄期及定色前期还需要控制湿度,在烘烤过程中需要排湿,现有的密集烤房的冷风进气口及排湿口位置固定,以气流下降式密集烤房为例,该密集烤房的冷风进气口位于加热室的下部,该密集烤房的排湿口位于装烟室的出风口处,循环风机位于该密集烤房的加热室的上部,循环风机正转时,从装烟室的出风口流出的气流及外界冷空气在循环风机的作用下先向上流动,经加热室加热后从位于装烟室上部的进风口再次进入装烟室,当循环风机正转时,气流方向发生改变,装烟室的进风口变成了出风口,装烟室的出风口变成了进风口,此时,外界冷空气不经加热室就直接进入了装烟室,容易导致装烟室内温度迅速降低,另外,循环风机反转,装烟室的出风口变成了进风口,导致位于出风口处的排湿口无法排湿,最终影响烘烤后的烟叶品质。

技术实现要素:

4.综上所述,为了克服现有技术问题的不足,本发明提供了一种密集烤房烟叶变黄期及定色前期烘烤工艺,采用正反转电机作为密集烤房的循环风机的电机,在烟叶整个烘烤过程中变换循环风机的转向,使其正反交替变换,从而改变密集烤房装烟室内的气流的流动方向,从而减少装烟室上、下层之间的温度差异,有效的改善装烟室上、下层温度差异过大的问题,同时,对密集烤房进行改造,在密集烤房的循环风机的出风口与装烟室进风口之间增加冷风进风口,在装烟室的进风口处增加排湿口,通过增加冷风进风口及排湿口,使循环风机反转时,装烟室能够正常排湿,从而加快烟叶烘烤速度,使装烟室上下层烟叶烘烤

更加均匀一致,提高烟叶烘烤后的品质。

5.为解决上述技术问题,本发明采用的技术方案为:一种密集烤房烟叶变黄期及定色前期烘烤工艺,其特征在于:包括以下工艺步骤:步骤s1:烟叶变黄期的叶尖变黄阶段步骤s11:在密集烤房的烟叶烘烤控制仪上设定叶尖变黄阶段的装烟室干球温度为x1℃、循环风机的转速为960r/min、设定循环风机的转向变换频率为正转n1小时反转m1小时,步骤s12:密集烤房的加热装置点火,启动密集烤房的循环风机,使装烟室开始升温,装烟室以每小时升温1℃的速度升温,循环风机以正转n1小时反转m1小时的频率变换转动方向,当装烟室干球温度达到x1℃后,稳温,直至烟叶叶尖变黄,步骤s2:烟叶变黄期的叶片70~80%变黄阶段步骤s21:烟叶叶尖变黄后,在烟叶烘烤控制仪上设定叶片70~80%变黄阶段的装烟室干球温度为x2℃、循环风机的转速为960r/min、设定循环风机的转向变换频率为正转n2小时反转m2小时,步骤s22:烟叶烘烤控制仪控制加热装置使装烟室以每2小时升温1℃的速度升温,密集烤房的循环风机以正转n2小时反转m2小时的频率变换转动方向,当装烟室干球温度达到x2℃后,稳温,直至烟叶叶片70~80%变黄且叶片发软;步骤s3:烟叶变黄期的叶片90%变黄阶段步骤s31:烟叶叶片70~80%变黄且叶片发软后,在烟叶烘烤控制仪上设定叶片90%变黄阶段的装烟室干球温度为x3℃、循环风机的转速为960r/min、设定循环风机的转向变换频率为正转n3小时反转m3小时,步骤s32:烟叶烘烤控制仪控制加热装置使装烟室以每2小时升温1℃的速度升温,密集烤房的循环风机以正转n3小时反转m3小时的频率变换转动方向,当装烟室干球温度达到x3℃后,稳温,直至烟叶叶片90%变黄;步骤s4:烟叶变黄期的叶片全黄阶段步骤s41:烟叶叶片90%变黄后,在烟叶烘烤控制仪上设定叶片全黄阶段的装烟室干球温度为x4℃、循环风机的转速为960r/min、设定循环风机的转向变换频率为正转n4小时反转m4小时,步骤s42:烟叶烘烤控制仪控制加热装置使装烟室以每2小时升温1℃的速度升温,密集烤房的循环风机以正转n4小时反转m4小时的频率变换转动方向,当装烟室干球温度达到x4℃后,稳温,直至烟叶叶片全黄且主脉发软,至此,完成烟叶变黄期烘烤;步骤s5:烟叶定色前期的黄片黄筋阶段步骤s51:烟叶变黄期烘烤完成后,在烟叶烘烤控制仪上设定烟叶定色期的黄片黄筋阶段的装烟室干球温度为x5℃、循环风机的转速为1440r/min、设定循环风机的转向变换频率为正转n5小时反转m5小时,步骤s52:烟叶烘烤控制仪控制加热装置使装烟室以每3小时升温1℃的速度升温,密集烤房的循环风机以正转n5小时反转m5小时的频率变换转动方向,当装烟室干球温度达到x5℃后,稳温,直至烟叶叶脉发白或变黄,成小卷筒状,至此,完成烟叶定色期的黄片黄筋阶段烘烤。

6.本发明的技术方案还可以是这样实现的:所述的密集烤房的循环风机为轴流风机,循环风机的电机为正反转电机,所述的密集烤房的加热室上设置正转冷风进风口,装烟室的出风口附近的侧壁上设置正转排湿口,所述的密集烤房的循环风机的出风口与装烟室的进风口之间的侧壁上设置反转冷风进风口,装烟室的进风口附近的侧壁上设置反转排湿口,当密集烤房的循环风机的电机正转时,正转冷风进风口打开进风,正转排湿口排湿,反转冷风进风口关闭,反转排湿口关闭;当密集烤房的循环风机的电机反转时,正转冷风进风口关闭,正转排湿口关闭,反转冷风进风口打开进风,反转排湿口排湿。

7.本发明的技术方案还可以是这样实现的:步骤s11中,所述的叶尖变黄阶段的装烟室干球温度x1=35~37℃,设定循环风机的转向变换频率为正转n1=0.5~4小时反转m1=0.5~4小时;步骤s21中,所述的烟叶变黄期的叶片70~80%变黄阶段的装烟室干球温度x2=37~39℃,设定循环风机的转向变换频率为n2=0.5~4小时反转m2=0.5~4小时步骤s31中,所述的烟叶变黄期的叶片90%变黄阶段的装烟室干球温度x3=39~41℃,设定循环风机的转向变换频率为正转n3=0.5~4小时反转m3=0.5~4小时。

8.步骤s41中,所述的烟叶变黄期的叶片全黄阶段的装烟室干球温度x4=41~43℃,设定循环风机的转向变换频率为正转n4=0.5~4小时反转m4=0.5~4小时。

9.本发明的技术方案还可以是这样实现的:步骤s11中,所述的叶尖变黄阶段的装烟室干球温度x1=36℃,当密集烤房的装烟室内的烟叶为烟株下部叶时,循环风机的转向变换频率为正转n1=2小时反转m1=2小时;当密集烤房的装烟室内的烟叶为烟株中、上部叶时,循环风机的转向变换频率为正转n1=0.5小时反转m1=0.5小时。

10.本发明的技术方案还可以是这样实现的:步骤s21中,所述的烟叶变黄期的叶片70~80%变黄阶段的装烟室干球温度x2=38℃,当密集烤房的装烟室内的烟叶为烟株下部叶时,循环风机的转向变换频率为正转n2=2小时反转m2=2小时;当密集烤房的装烟室内的烟叶为烟株中、上部叶时,循环风机的转向变换频率为正转n2=0.5小时反转m2=0.5小时。

11.本发明的技术方案还可以是这样实现的:步骤s31中,所述的烟叶变黄期的叶片90%变黄阶段的装烟室干球温度x3=40℃,当密集烤房的装烟室内的烟叶为烟株下部叶时,循环风机的转向变换频率为正转n3=2小时反转m3=2小时;当密集烤房的装烟室内的烟叶为烟株中、上部叶时,循环风机的转向变换频率为正转n3=0.5小时反转m3=0.5小时。

12.本发明的技术方案还可以是这样实现的:步骤s41中,所述的烟叶变黄期的叶片全黄阶段的装烟室干球温度x4=42℃,当密集烤房的装烟室内的烟叶为烟株下部叶时,循环风机的转向变换频率为正转n4=2小时反转m4=2小时;当密集烤房的装烟室内的烟叶为烟株中、上部叶时,循环风机的转向变换频率为正转n4=0.5小时反转m4=0.5小时。

13.本发明的技术方案还可以是这样实现的:步骤s51中,所述的烟叶定色期的黄片黄筋阶段的装烟室干球温度x5=45~48℃,设定循环风机的转向变换频率为正转n5=0.5~4小时反转m5=0.5~4小时。

14.本发明的技术方案还可以是这样实现的:步骤s51中,当密集烤房的装烟室内的烟叶为烟株下部叶时,烟叶定色期的黄片黄筋阶段的装烟室干球温度x5=45℃,循环风机的转

向变换频率为正转n5=2小时反转m5=2小时;当密集烤房的装烟室内的烟叶为烟株上、中部叶时,烟叶定色期的黄片黄筋阶段的装烟室干球温度x5=47℃,循环风机的转向变换频率为正转n5=0.5小时反转m5=0.5小时。

15.本发明的有益效果为:本发明是采用正反转电机作为密集烤房的循环风机的电机,循环风机采用轴流风机,在烟叶整个烘烤过程中变换循环风机的转向,使其正反转交替变换,从而改变密集烤房装烟室内的气流的流动方向,从而减少装烟室上、下层之间的温度差异,有效的改善装烟室上、下层温度差异过大的问题,同时,为了解决循环风机反转时密集烤房冷风进气及排湿问题,对密集烤房进行改造,在密集烤房的循环风机的出风口与装烟室进风口之间增加冷风进风口,在装烟室的进风口处增加排湿口,通过增加冷风进风口及排湿口,使循环风机反转时,装烟室能够正常排湿,从而加快烟叶烘烤速度,使装烟室上下层烟叶烘烤更加均匀一致,提高烟叶烘烤后的品质。

附图说明

16.图1为烟株下部叶常规烘烤变黄工艺密集烤房装烟室上下层烟叶温差示意图。

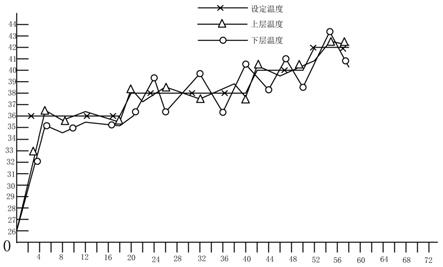

17.图2为采用本发明对烟株下部叶进行烘烤,循环风机以正转2小时反转2小时的频率变换转向时密集烤房装烟室上下层烟叶温差示意图。

18.图3为采用本发明对烟株下部叶进行烘烤,循环风机以正转4小时反转1小时的频率变换转向时密集烤房装烟室上下层烟叶温差示意图。

19.图4为烟株上、中部叶常规烘烤变黄工艺密集烤房装烟室上下层烟叶温差示意图。

20.图5为采用本发明对烟株上、中部叶进行烘烤,循环风机以正转2小时反转2小时的频率变换转向时密集烤房装烟室上下层烟叶温差示意图。

21.图6为采用本发明对烟株上、中部叶进行烘烤,循环风机以正转0.5小时反转0.5小时的频率变换转向时密集烤房装烟室上下层烟叶温差示意图。

22.图7为实施例一、实施例二及对比实施例一烘烤后的烟叶中的多酚含量分析对比图。

23.图8为实施例三、实施例四及对比实施例二烘烤后的烟叶中的多酚含量分析对比图。

24.图9为气流下降式密集烤房改造结构示意图。

具体实施方式

25.下面结合附图及实施例对本发明作进一步的详细说明。

26.实施例一本实施例采用气流下降式密集烤房,该密集烤房的循环风机采用轴流风机,轴流风机的电机采用正反转电机,气流下降式密集烤房的装烟室的进气口位于装烟室上部,其出风口位于装烟室下部,气流下降式密集烤房的循环风机的电机正转时,外界空气从该密集烤房的加热室1下部的正转冷风进风口2进入,经加热室1内加热装置加热后,在循环风机的作用下,从装烟室的进气口进入,从装烟室的出风口流出重新进入加热室加热,外界空气从正转冷风进风口2进入加热室时,在该正转冷风进风口2附近形成负压,在负压作用下,装

烟室出风口附近侧壁上的正转排湿口3排湿。

27.如图9所示,对气流下降式密集烤房进行改造,在该密集烤房的上部,循环风机的出风口与装烟室的进风口之间的侧壁上增加反转冷风进风口4,在装烟室的进风口附近的侧壁上增设反转排湿口5,当循环风机的电机反转时,该密集烤房的装烟室的进风口变为出风口,装烟室的出风口变为进风口,该密集烤房成为了气流上升式密集烤房。循环风机的电机反转,关闭正转冷风进风口2及正转排湿口3,打开反转冷风进风口4及反转排湿口5,外界空气从反转冷风进风口4进入,在循环风机的作用下向下流动,先经加热室1加热后经装烟室的原出风口进入装烟室,从原进风口流出装烟室,反转排湿口5排湿。本实施例以云烟87号下部叶为试验材料,在其烘烤变黄期及定色前期采用的烘烤工艺如下:一种密集烤房烟叶变黄期及定色前期烘烤工艺,其中:包括以下工艺步骤:步骤s1:烟叶变黄期的叶尖变黄阶段步骤s11:在密集烤房的烟叶烘烤控制仪上设定叶尖变黄阶段的装烟室干球温度为x1=36℃、循环风机的转速为960r/min、设定循环风机的转向变换频率为正转n1=2小时反转m1=2小时。

28.步骤s12:密集烤房的加热装置点火,启动密集烤房的循环风机,使装烟室开始升温,装烟室以每小时升温1℃的速度升温,循环风机以正转2小时反转2小时的频率变换转动方向,当装烟室干球温度达到36℃后,稳温,直至烟叶叶尖变黄,整个过程约12小时。

29.步骤s2:烟叶变黄期的叶片70~80%变黄阶段步骤s21:烟叶叶尖变黄后,在烟叶烘烤控制仪上设定叶片70~80%变黄阶段的装烟室干球温度为x2=38℃、循环风机的转速为960r/min、设定循环风机的转向变换频率为正转n2=2小时反转m2=2小时,步骤s22:烟叶烘烤控制仪控制加热装置使装烟室以每2小时升温1℃的速度升温,密集烤房的循环风机以正转2小时反转2小时的频率变换转动方向,当装烟室干球温度达到38℃后,稳温,直至烟叶叶片70~80%变黄且叶片发软,整个过程约22小时。

30.步骤s3:烟叶变黄期的叶片90%变黄阶段步骤s31:烟叶叶片70~80%变黄且叶片发软后,在烟叶烘烤控制仪上设定叶片90%变黄阶段的装烟室干球温度为x3=40℃、循环风机的转速为960r/min、设定循环风机的转向变换频率为正转n3=2小时反转m3=2小时,步骤s32:烟叶烘烤控制仪控制加热装置使装烟室以每2小时升温1℃的速度升温,密集烤房的循环风机以正转2小时反转2小时的频率变换转动方向,当装烟室干球温度达到40℃后,稳温,直至烟叶叶片90%变黄,整个过程约10小时。

31.步骤s4:烟叶变黄期的叶片全黄阶段步骤s41:烟叶叶片90%变黄后,在烟叶烘烤控制仪上设定叶片全黄阶段的装烟室干球温度为x4=42℃、循环风机的转速为960r/min、设定循环风机的转向变换频率为正转n4=2小时反转m4=2小时,步骤s42:烟叶烘烤控制仪控制加热装置使装烟室以每2小时升温1℃的速度升温,密集烤房的循环风机以正转2小时反转2小时的频率变换转动方向,当装烟室干球温度达到42℃后,稳温,直至烟叶叶片全黄且主脉发软,整个过程约10小时,至此,完成烟叶变黄期烘烤,

步骤s5:烟叶定色前期的黄片黄筋阶段步骤s51:烟叶变黄期烘烤完成后,在烟叶烘烤控制仪上设定烟叶定色期的黄片黄筋阶段的装烟室干球温度为x5=45℃、循环风机的转速为1440r/min、循环风机的转向变换频率为正转n5=2小时反转m5=2小时;步骤s52:烟叶烘烤控制仪控制加热装置使装烟室以每3小时升温1℃的速度升温,密集烤房的循环风机以正转n5=2小时反转m5=2小时的频率变换转动方向,当装烟室干球温度达到x5=45℃后,稳温,直至烟叶叶脉发白或变黄,成小卷筒状,整个过程约18小时,至此,完成烟叶定色期的黄片黄筋阶段烘烤。

32.实施例二重复实施例一,本实施例仍然采用气流下降式密集烤房,该密集烤房的循环风机仍然采用轴流风机,轴流风机的电机采用正反转电机,气流下降式密集烤房的改造与实施例一相同,本实施例以云烟87号烟株下部叶为试验材料,在其烘烤变黄期及定色前期采用的烘烤工艺如下:一种密集烤房烟叶变黄期及定色前期烘烤工艺,其中:包括以下工艺步骤:步骤s1:烟叶变黄期的叶尖变黄阶段步骤s11:在密集烤房的烟叶烘烤控制仪上设定叶尖变黄阶段的装烟室干球温度为x1=36℃、循环风机的转速为960r/min、设定循环风机的转向变换频率为正转n1=4小时反转m1=1小时。

33.步骤s12:密集烤房的加热装置点火,启动密集烤房的循环风机,使装烟室开始升温,装烟室以每小时升温1℃的速度升温,循环风机以正转4小时反转1小时的频率变换转动方向,当装烟室干球温度达到36℃后,稳温,直至烟叶叶尖变黄,整个过程约12小时。

34.步骤s2:烟叶变黄期的叶片70~80%变黄阶段步骤s21:烟叶叶尖变黄后,在烟叶烘烤控制仪上设定叶片70~80%变黄阶段的装烟室干球温度为x2=38℃、循环风机的转速为960r/min、设定循环风机的转向变换频率为正转n2=4小时反转m2=1小时,步骤s22:烟叶烘烤控制仪控制加热装置使装烟室以每2小时升温1℃的速度升温,密集烤房的循环风机以正转4小时反转1小时的频率变换转动方向,当装烟室干球温度达到38℃后,稳温,直至烟叶叶片70~80%变黄且叶片发软,整个过程约22小时。

35.步骤s3:烟叶变黄期的叶片90%变黄阶段步骤s31:烟叶叶片70~80%变黄且叶片发软后,在烟叶烘烤控制仪上设定叶片90%变黄阶段的装烟室干球温度为x3=40℃、循环风机的转速为960r/min、设定循环风机的转向变换频率为正转n3=4小时反转m3=1小时,步骤s32:烟叶烘烤控制仪控制加热装置使装烟室以每2小时升温1℃的速度升温,密集烤房的循环风机以正转4小时反转1小时的频率变换转动方向,当装烟室干球温度达到40℃后,稳温,直至烟叶叶片90%变黄,整个过程约10小时。

36.步骤s4:烟叶变黄期的叶片全黄阶段步骤s41:烟叶叶片90%变黄后,在烟叶烘烤控制仪上设定叶片全黄阶段的装烟室干球温度为x4=42℃、循环风机的转速为960r/min、设定循环风机的转向变换频率为正转n4=4小时反转m4=1小时,

步骤s42:烟叶烘烤控制仪控制加热装置使装烟室以每2小时升温1℃的速度升温,密集烤房的循环风机以正转4小时反转1小时的频率变换转动方向,当装烟室干球温度达到42℃后,稳温,直至烟叶叶片全黄且主脉发软,整个过程约10小时,至此,完成烟叶变黄期烘烤。

37.步骤s5:烟叶定色前期的黄片黄筋阶段步骤s51:烟叶变黄期烘烤完成后,在烟叶烘烤控制仪上设定烟叶定色期的黄片黄筋阶段的装烟室干球温度为x5=45℃、循环风机的转速为1440r/min、循环风机的转向变换频率为正转n5=2小时反转m5=2小时;步骤s52:烟叶烘烤控制仪控制加热装置使装烟室以每3小时升温1℃的速度升温,密集烤房的循环风机以正转n5=4小时反转m5=1小时的频率变换转动方向,当装烟室干球温度达到x5=45℃后,稳温,直至烟叶叶脉发白或变黄,成小卷筒状,整个过程约18小时,至此,完成烟叶定色期的黄片黄筋阶段烘烤。

38.实施例三重复实施例一,本实施例仍然采用气流下降式密集烤房,该密集烤房的循环风机仍然采用轴流风机,轴流风机的电机采用正反转电机,气流下降式密集烤房的改造与实施例一相同,本实施例以云烟87号烟株上、中部叶为试验材料,在其烘烤变黄期及定色前期采用的烘烤工艺如下:一种密集烤房烟叶变黄期及定色前期烘烤工艺,其中:包括以下工艺步骤:步骤s1:烟叶变黄期的叶尖变黄阶段步骤s11:在密集烤房的烟叶烘烤控制仪上设定叶尖变黄阶段的装烟室干球温度为x1=36℃、循环风机的转速为960r/min、设定循环风机的转向变换频率为正转n1=2小时反转m1=2小时。

39.步骤s12:密集烤房的加热装置点火,启动密集烤房的循环风机,使装烟室开始升温,装烟室以每小时升温1℃的速度升温,循环风机以正转2小时反转2小时的频率变换转动方向,当装烟室干球温度达到36℃后,稳温,直至烟叶叶尖变黄,整个过程约14小时。

40.步骤s2:烟叶变黄期的叶片70~80%变黄阶段步骤s21:烟叶叶尖变黄后,在烟叶烘烤控制仪上设定叶片70~80%变黄阶段的装烟室干球温度为x2=38℃、循环风机的转速为960r/min、设定循环风机的转向变换频率为正转n2=2小时反转m2=2小时,步骤s22:烟叶烘烤控制仪控制加热装置使装烟室以每2小时升温1℃的速度升温,密集烤房的循环风机以正转2小时反转2小时的频率变换转动方向,当装烟室干球温度达到38℃后,稳温,直至烟叶叶片70~80%变黄且叶片发软,整个过程约28小时。

41.步骤s3:烟叶变黄期的叶片90%变黄阶段步骤s31:烟叶叶片70~80%变黄且叶片发软后,在烟叶烘烤控制仪上设定叶片90%变黄阶段的装烟室干球温度为x3=40℃、循环风机的转速为960r/min、设定循环风机的转向变换频率为正转n3=2小时反转m3=2小时,步骤s32:烟叶烘烤控制仪控制加热装置使装烟室以每2小时升温1℃的速度升温,密集烤房的循环风机以正转2小时反转2小时的频率变换转动方向,当装烟室干球温度达到40℃后,稳温,直至烟叶叶片90%变黄,整个过程约20小时。

42.步骤s4:烟叶变黄期的叶片全黄阶段步骤s41:烟叶叶片90%变黄后,在烟叶烘烤控制仪上设定叶片全黄阶段的装烟室干球温度为x4=42℃、循环风机的转速为960r/min、设定循环风机的转向变换频率为正转n4=2小时反转m4=2小时,步骤s42:烟叶烘烤控制仪控制加热装置使装烟室以每2小时升温1℃的速度升温,密集烤房的循环风机以正转2小时反转2小时的频率变换转动方向,当装烟室干球温度达到42℃后,稳温,直至烟叶叶片全黄且主脉发软,整个过程约15小时,至此,完成烟叶变黄期烘烤;步骤s5:烟叶定色前期的黄片黄筋阶段步骤s51:烟叶变黄期烘烤完成后,在烟叶烘烤控制仪上设定烟叶定色期的黄片黄筋阶段的装烟室干球温度为x5=47℃、循环风机的转速为1440r/min、循环风机的转向变换频率为正转n5=2小时反转m5=2小时;步骤s52:烟叶烘烤控制仪控制加热装置使装烟室以每3小时升温1℃的速度升温,密集烤房的循环风机以正转n5=2小时反转m5=2小时的频率变换转动方向,当装烟室干球温度达到x5=47℃后,稳温,直至烟叶叶脉发白或变黄,成小卷筒状,整个过程约24小时,至此,完成烟叶定色期的黄片黄筋阶段烘烤。

43.实施例四重复实施例一,本实施例仍然采用气流下降式密集烤房,该密集烤房的循环风机仍然采用轴流风机,轴流风机的电机采用正反转电机,气流下降式密集烤房的改造与实施例一相同,本实施例以云烟87号烟株上、中部叶为试验材料,在其烘烤变黄期及定色前期采用的烘烤工艺如下:一种密集烤房烟叶变黄期及定色前期烘烤工艺,其中:包括以下工艺步骤:步骤s1:烟叶变黄期的叶尖变黄阶段步骤s11:在密集烤房的烟叶烘烤控制仪上设定叶尖变黄阶段的装烟室干球温度为x1=36℃、循环风机的转速为960r/min、设定循环风机的转向变换频率为正转n1=0.5小时反转m1=0.5小时。

44.步骤s12:密集烤房的加热装置点火,启动密集烤房的循环风机,使装烟室开始升温,装烟室以每小时升温1℃的速度升温,循环风机以正转0.5小时反转0.5小时的频率变换转动方向,当装烟室干球温度达到36℃后,稳温,直至烟叶叶尖变黄,整个过程约14小时。

45.步骤s2:烟叶变黄期的叶片70~80%变黄阶段步骤s21:烟叶叶尖变黄后,在烟叶烘烤控制仪上设定叶片70~80%变黄阶段的装烟室干球温度为x2=38℃、循环风机的转速为960r/min、设定循环风机的转向变换频率为正转n2=0.5小时反转m2=0.5小时,步骤s22:烟叶烘烤控制仪控制加热装置使装烟室以每2小时升温1℃的速度升温,密集烤房的循环风机以正转0.5小时反转0.5小时的频率变换转动方向,当装烟室干球温度达到38℃后,稳温,直至烟叶叶片70~80%变黄且叶片发软,整个过程约28小时。

46.步骤s3:烟叶变黄期的叶片90%变黄阶段步骤s31:烟叶叶片70~80%变黄且叶片发软后,在烟叶烘烤控制仪上设定叶片90%变黄阶段的装烟室干球温度为x3=40℃、循环风机的转速为960r/min、设定循环风机的转向

变换频率为正转n3=0.5小时反转m3=0.5小时,步骤s32:烟叶烘烤控制仪控制加热装置使装烟室以每2小时升温1℃的速度升温,密集烤房的循环风机以正转0.5小时反转0.5小时的频率变换转动方向,当装烟室干球温度达到40℃后,稳温,直至烟叶叶片90%变黄,整个过程约20小时。

47.步骤s4:烟叶变黄期的叶片全黄阶段步骤s41:烟叶叶片90%变黄后,在烟叶烘烤控制仪上设定叶片全黄阶段的装烟室干球温度为x4=42℃、循环风机的转速为960r/min、设定循环风机的转向变换频率为正转n4=0.5小时反转m4=0.5小时,步骤s42:烟叶烘烤控制仪控制加热装置使装烟室以每2小时升温1℃的速度升温,密集烤房的循环风机以正转0.5小时反转0.5小时的频率变换转动方向,当装烟室干球温度达到42℃后,稳温,直至烟叶叶片全黄且主脉发软,整个过程约15小时,至此,完成烟叶变黄期烘烤。

48.步骤s5:烟叶定色前期的黄片黄筋阶段步骤s51:烟叶变黄期烘烤完成后,在烟叶烘烤控制仪上设定烟叶定色期的黄片黄筋阶段的装烟室干球温度为x5=47℃、循环风机的转速为1440r/min、循环风机的转向变换频率为正转n5=0.5小时反转m5=0.5小时;步骤s52:烟叶烘烤控制仪控制加热装置使装烟室以每3小时升温1℃的速度升温,密集烤房的循环风机以正转n5=0.5小时反转m5=0.5小时的频率变换转动方向,当装烟室干球温度达到x5=47℃后,稳温,直至烟叶叶脉发白或变黄,成小卷筒状,整个过程约26小时,至此,完成烟叶定色期的黄片黄筋阶段烘烤。

49.对比实施例一本实施例采用气流下降式密集烤房,本实施例以云烟87号烟株下部叶为试验材料,在整个烟叶烘烤过程中,密集烤房的循环风机始终正转。

50.对比实施例二本实施例采用气流下降式密集烤房,本实施例以云烟87号烟株上、中部叶为试验材料,在整个烟叶烘烤过程中,密集烤房的循环风机始终正转。

51.统计实施例一、实施例二、实施例三、实施例四、对比实施例一及对比实施例二整个变黄期烘烤时间,如表1所示:表1

由表1可看出,对于烟株下部叶,采用本发明的烘烤工艺,变黄期及定色前期总时间为72小时,采用传统烘烤工艺变黄期及定色前期时间为82小时,整个变黄期可节省时间10小时,对于烟株上、中部叶,采用本发明的烘烤工艺,变黄期及定色前期总时间为102及104小时,采用传统烘烤工艺变黄期及定色前期时间为118小时,整个变黄期可节省14-16小时。变黄期烘烤时间缩短,不仅可以节省燃料,也减少了人工成本,从而降低烟草烘烤成本。

52.记录对比实施例一种密集烤房的装烟室内上层及下层温度,每2小时记录一次,其记录结果如图1所示。从图1可知,烟株下部叶常规烘烤工艺密集烤房装烟室上、下层始终存在温差,在烟叶变黄期,上层温度与设定温度基本吻合,但是下层温度要比设定温度低3℃左右。

53.记录实施例一种密集烤房的装烟室内上层及下层温度,每2小时记录一次,其记录结果如图2所示。从图2可知,烟株下部叶采用本发明的烘烤工艺,且密集烤房的循环风机以正转2小时反转2小时的频率变换转向,在烟叶变黄期,密集烤房的装烟室上层温度与设定温度基本吻合,但是下层温度以目标温度为基准线,上下波动,密集烤房装烟室的上、下层温度差变小。

54.记录实施例二种密集烤房的装烟室内上层及下层温度,每2小时记录一次,其记录结果如图3所示。从图3可知,烟株下部叶采用本发明的烘烤工艺,且密集烤房的循环风机以正转4小时反转1小时的频率变换转向,在烟叶变黄期,密集烤房的装烟室上层温度与设定温度基本吻合,但是下层温度以目标温度为基准线,上下波动,但是与图2相比,其波动幅度变小,且密集烤房装烟室的上、下层温度差进一步变小。

55.记录对比实施例二种密集烤房的装烟室内上层及下层温度,每2小时记录一次,其记录结果如图4所示。从图4可知,烟株上、中部叶常规烘烤工艺密集烤房装烟室上、下层始终存在温差,上下层温差在2℃左右。

56.记录实施例三种密集烤房的装烟室内上层及下层温度,每2小时记录一次,其记录结果如图5所示。从图5可知,烟株上、中部叶采用本发明的烘烤工艺,且密集烤房的循环风

机以正转2小时反转2小时的频率变换转向,在烟叶变黄期,密集烤房的装烟室上层温度与设定温度基本吻合,但是下层温度以目标温度为基准线,上下波动,密集烤房装烟室的上、下层温度差变小。

57.记录实施例四种密集烤房的装烟室内上层及下层温度,每2小时记录一次,其记录结果如图6所示。从图6可知,烟株上、中部叶采用本发明的烘烤工艺,且密集烤房的循环风机以正转0.5小时反转0.5小时的频率变换转向,在烟叶变黄期,密集烤房的装烟室上层温度略高于设定温度,但是下层温度与设定温度基本保持一致,有效改善了装烟室内上下层温差过大的问题。

58.实施例一烘烤后的烟叶继续进行定色期后期及干筋期烘烤,直至烟叶烘烤完毕,其定色期后期及干筋期烘烤时,密集烤房的循环风机继续以正转2小时反转2小时的频率变换方向。

59.实施例二烘烤后的烟叶继续进行定色期后期及干筋期烘烤,直至烟叶烘烤完毕,其定色期后期及干筋期烘烤时,密集烤房的循环风机继续以正转4小时反转1小时的频率变换方向。

60.实施例三烘烤后的烟叶继续进行定色期后期及干筋期烘烤,直至烟叶烘烤完毕,其定色期后期及干筋期烘烤时,密集烤房的循环风机继续以正转2小时反转2小时的频率变换方向。

61.实施例四烘烤后的烟叶继续进行定色期后期及干筋期烘烤,直至烟叶烘烤完毕,其定色期后期及干筋期烘烤时,密集烤房的循环风机继续以正转0.5小时反转0.5小时的频率变换方向。

62.对比实施例一及对比实施例二均采用相同的常规变黄烘烤工艺及干筋烘烤工艺,直至烟叶烘烤完毕。

63.统计实施例一、实施例二、实施例三、实施例四、对比实施例一及对比实施例二整个烘烤过程的耗煤量、耗电量、干烟重量结合煤价及电价,计算烘烤成本,其统计结果如表2所示:表2

由表2可看出,对于下部叶来说,本发明能够有效的减少燃煤用量,且耗电量也有所减少降低烟叶烘烤成本,但是,实施例一的烟叶烘烤成本最低,对于上、中部叶来说,本发明能够有效的减少燃煤用量,且耗电量也有所减少降低烟叶烘烤成本,但是,实施例四的烟叶烘烤成本最低。

64.称量实施例一、实施例二、实施例三、实施例四、对比实施例一及对比实施例二烘烤后的干烟叶各100kg,分别统计上中等烟的比例、橘黄烟比例、青烟比例及杂色烟比例,其统计结果如表3所示。

65.表3由表3可知,采用本发明对下部叶进行烘烤时,实施例一的效果最好,与对比实施例一相比,上中等烟比例提高了18.48个百分点,橘黄烟比例提高了4.12个百分点,青烟比例下降了3.86个百分点,杂色烟比例下降了5.61个百分点。采用本发明对上中部叶进行烘

烤时,实施例四的效果最好,实施例三次之,与对比实施例二相比,实施例一上中等烟比例提高了12.54个百分点,橘黄烟比例提高了14.04个百分点,青烟比例降低了11.48个百分点,杂色烟比例降低了1.07个百分点。由此可知,本发明能够有效的提高烘烤后的烟叶质量。

66.称量实施例一、实施例二、实施例三、实施例四、对比实施例一及对比实施例二烘烤后的干烟叶各100kg,对烘烤后的烟叶化学成分进行分析对比,其对比结果如表4所示表4由表4可看出,采用本发明的烘烤工艺对下部叶进行烘烤时,烘烤后烟叶中总糖、还原糖的含量与对比实施例一相比没有明显差异,烟碱含量降低,总氮含量实施例一最高,钾离子含量实施例一高于实施例二高于对比实施例一,糖碱比实施例一和实施例二均显著高于对比实施例一,钾氯比实施例二高于对比实施例一高于实施例一。

67.采用本发明的烘烤工艺对上、中部叶进行烘烤时,总糖、还原糖含量均表现为实施例四高于对比实施例二高于实施例三,烟碱含量以实施例三处理最高,不同处理之间总氮、钾、氯含量无显著性差异。但实施例三糖碱比过低,可能对烟叶的感官质量有所影响。

68.称量实施例一、实施例二及对比实施例一烘烤后的干烟叶各100kg,对烘烤后的烟叶中的多酚含量进行分析对比,其对比结果如图7所示。由图7中的左图可看出,采用本发明的烘烤工艺对下部叶进行烘烤时,烘烤后的烟叶中叶绿原酸含量表现为实施例一大于实施例二大于对比实施例一,芸香苷含量表现为实施例二大于对比实施例一大于实施例一,由图7中的右图可看出,采用本发明的烘烤工艺对下部叶进行烘烤时,烘烤后的烟叶中新绿原酸、,隐绿原酸、莨菪亭含量均表现为实施例一处理最好,实施例二与对比实施例一差别不大。

69.称量实施例三、实施例四及对比实施例二烘烤后的干烟叶各100kg,对烘烤后的烟叶中的多酚含量进行分析对比,其对比结果如图8所示。由图8中的左图可看出,采用本发明的烘烤工艺对上、中部叶进行烘烤时,烘烤后的烟叶中叶绿原酸含量表现为实施例四大于

实施例三大于对比实施例二,芸香苷含量表现为实施例四大于实施例三大于对比实施例二,由图7中的右图可看出,采用本发明的烘烤工艺对上、中部叶进行烘烤时,烘烤后的烟叶中新绿原酸、隐绿原酸含量均表现为实施例四处理最好,实施例三与对比实施例二差别不大。

70.综上所述,采用发明的密集烤房烟叶变黄期烘烤工艺对烟株下部叶进行烘烤时,实施例一的烘烤效果最好,即采用循环风机以正转2小时反转2小时的频率变换转向,可有效调控上下棚温差过大的问题,使烟叶变黄更加均匀一致,加快烟叶变黄速度,减少烟叶烘烤成本,提升烤后烟叶的等级结构和品质质量。采用发明的密集烤房烟叶变黄期烘烤工艺对烟株上、中部叶进行烘烤时,实施例四的烘烤效果最好,即采用循环风机以正转0.5小时反转0.5小时的频率变换转向,能够使烟叶下棚温度基本与设定温度保持一致,有效改善了烤房内上下棚温差过大的问题,促使下棚烟叶变黄速度加快,使上下棚烟叶变黄更加均匀一致,也有利于烟叶品质的提高。

71.需要说明的是,以上所述实施例是对本发明技术方案的说明而非限制,所属技术领域普通技术人员的等同替换或者根据现有技术而做的其它修改,只要没超出本发明技术方案的思路和范围,均应包含在本发明所要求的权利范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1