一种低苯汽油的生产方法与流程

本发明涉及一种低苯汽油的生成方法,具体地说,是一种通过液液抽提和抽提蒸馏组合工艺从全馏分汽油中脱除苯以生产低苯汽油的方法。

背景技术:

1、随着环保意识的不断提高及汽车尾气污染的日益严重,环保法规对汽车尾气排放的限制也日趋严格。由于苯是致癌物质,燃烧不充分会使尾气排放物中的污染物增加,危害公众健康。目前国外汽油标准已将苯的体积分数降至≯ 0.6%。通过催化裂化工艺得到的汽油(简称催化汽油)是汽油的重要组成部分,这部分汽油中,苯的体积分数约为0.85~1.5%,如何将其中少量的苯分离出来,使苯含量达到日渐提高的汽油产品新标准成为亟待解决的问题。

2、与重整生成油相比,催化汽油中苯含量较低。采用常规的芳烃抽提蒸馏(ed) 技术,需先进行馏分切割。即便得到了c6馏分,其中苯含量也不超过7质量%,还需将多于93质量%的c6馏分抽余油蒸发至ed塔顶,造成较高的总能耗。采用传统液液抽提技术,大量的抽余油需要水洗,同样增加了水洗水量,导致水汽提塔及回收塔的净化、汽提需耗费较多能量;而进入回收塔的水增多,还会导致塔底贫溶剂较容易被蒸发至塔顶,需加大回流以确保塔顶蒸出物不含溶剂,这也进一步增大了回收塔的能耗。

3、对于汽油产品而言,采用液液抽提工艺分离苯的同时,催化汽油中的c7+ 芳烃也会被分离出来,从而导致催化汽油产量及辛烷值损失;另外,由于催化汽油原料中硫氮很难低于1ppm,分离出的c7+芳烃不能直接作为产品进入市场,因此传统的液液抽提工艺对于催化汽油脱苯并不适用。

技术实现思路

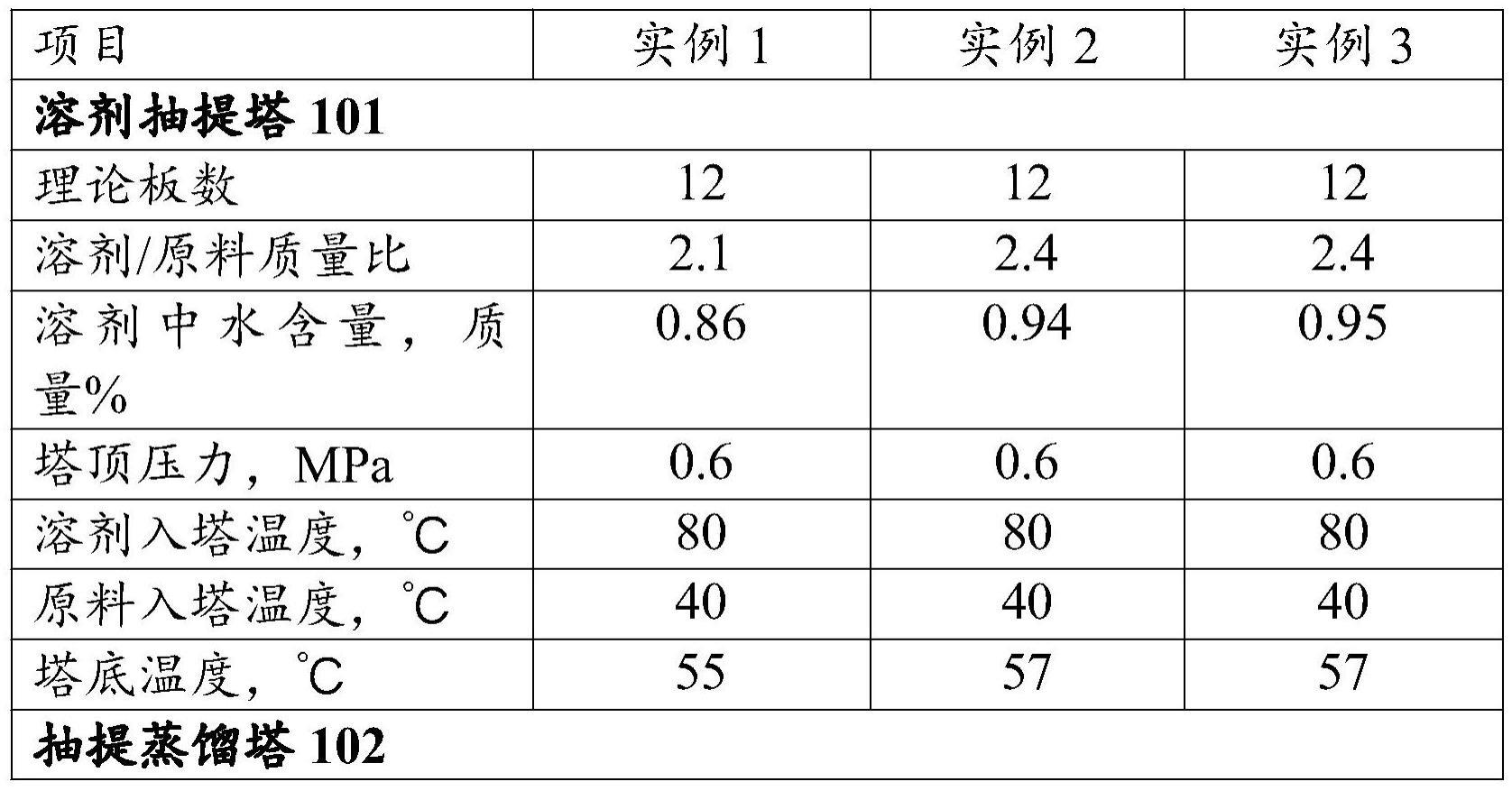

1、发明人发现,催化汽油溶剂抽提脱苯工艺需要解决的关键问题有两个。第一个问题是原料馏分宽,需要通过工艺设计及优化仅分离出富苯馏分,减少汽油中的烃损失,以确保低苯汽油的收率;第二个关键问题是原料中苯含量低,大量的抽余油需要较多水洗水来脱除其中的溶剂,由此产生较多的汽提水及汽提蒸汽的情况下,需要降低装置的能耗。

2、本发明的目的之一是针对催化汽油的特点和现有技术的不足,提供一种利用选择性溶剂从全馏分汽油中脱除苯以生产低苯汽油的方法,本发明采用先抽提后切割的方式处理全馏分汽油,大大减少了烃类物质的蒸发量,以降低能耗;通过设计抽提蒸馏塔及苯馏分塔,得到第二低苯汽油和第三低苯汽油,显著降低了汽油中的烃损失,确保了汽油收率;通过将洗后水在水汽提塔中蒸发至塔顶得到蒸汽,将该蒸汽分为两部分引入溶剂回收塔,同时优化水汽提塔塔顶蒸汽和塔釜溶剂的比例,进一步降低溶剂回收过程的能耗。该方法该生产方法操作条件缓和,流程简单,无废水排放,能够与现有催化裂化工艺及s-zorb工艺衔接,得到的低苯汽油收率高于98质量%,苯含量低于0.15质量%;得到的富苯馏分苯含量大于90质量%,能耗较常规先分馏后抽提蒸馏的工艺降低15%以上。

3、该方法的特征在于该生产方法在包括溶剂抽提塔101、抽提蒸馏塔102、水洗塔103、水汽提塔104、溶剂回收塔105和苯馏分塔106的装置内进行;

4、原料1与溶剂2在所述的溶剂抽提塔101中逆流接触,得到低苯含量的抽余油3和第一富溶剂4;

5、将所述的低苯含量的抽余油3和水洗水5引入水洗塔103,经水洗,得到第一低苯汽油6和洗后水7,洗后水7进入所述的水汽提塔104;

6、将所述的第一富溶剂4引入所述的抽提蒸馏塔102的中部,溶剂12引入抽提蒸馏塔102,经抽提蒸馏,得到第二低苯汽油14和第二富溶剂16;

7、将所述的第二富溶剂16引入所述的溶剂回收塔105,经过精馏,得到抽出油18和贫溶剂20;

8、将所述抽出油18引入所述的苯馏分塔106,经过精馏,得到富苯馏分22 和第三低苯汽油24;

9、将所述的洗后水7在水汽提塔104中蒸发至塔顶得到蒸汽8并引入溶剂回收塔105,所述的水汽提塔104的塔底得到的含水溶剂11进入回收塔105;

10、汇集所述的第一低苯汽油6、第二低苯汽油14、第三低苯汽油24得到低苯汽油。

11、本发明的另一目的是提供一种生产低苯汽油的装置,其特征在于该系统包括溶剂抽提塔101、抽提蒸馏塔102、水洗塔103、水汽提塔104、溶剂回收塔 105和苯馏分塔106;

12、所述的溶剂抽提塔101分别与抽提蒸馏塔102、水洗塔103相连;在溶剂抽提塔101中,对全馏分汽油进行溶剂抽提;

13、所述的抽提蒸馏塔102还与溶剂回收塔105相连,抽提蒸馏塔102用于对第一富溶剂进行处理;

14、所述的水洗塔103均与溶剂回收塔105和苯馏分塔106的回流罐水包相连,通过水洗去除来自溶剂抽提塔101的抽余油;

15、所述的水汽提塔104分别与水洗塔103和溶剂回收塔105相连,处理来自水洗塔103的洗后水,并将塔顶蒸汽作为溶剂回收塔105的溶剂再生汽提气;

16、所述的溶剂回收塔105对来自抽提蒸馏塔102的抽出油进行处理、回收溶剂;

17、苯馏分塔106与溶剂回收塔105相连,用于处理溶剂回收塔105得到的抽出油。

技术特征:

1.一种低苯汽油的生产方法,其特征在于该生产方法在包括溶剂抽提塔(101)、抽提蒸馏塔(102)、水洗塔(103)、水汽提塔(104)、溶剂回收塔(105)和苯馏分塔(106)的装置内进行;

2.按照权利要求1所述的方法,其特征在于,蒸汽(8)分为中部汽提气(9)和底部汽提气(10)两股,分别进入溶剂回收塔(105)的中部和底部。

3.按照权利要求2所述的方法,其特征在于,所述的中部汽提气(9)和底部汽提气(10)的质量比为0.05~2,优选0.1~1.5。

4.按照权利要求1所述的方法,其特征在于,所述的全馏分汽油为fcc粗汽油或沸程为60~200℃的汽油馏分。

5.按照权利要求1所述的方法,其中,所述的溶剂抽提塔(101)中,溶剂选自环丁砜、二甘醇、三甘醇、四甘醇或五甘醇中的一种或几种。

6.按照权利要求5所述的方法,其中,所述溶剂中含有0.5~3.0质量%的水以及0.5~2.0质量%的c9以上烃类。

7.按照权利要求1所述的方法,其中,所述溶剂抽提塔(101)塔顶压力为0.1~1.0mpa,塔底温度30~90℃、优选40~80℃,溶剂与全馏分汽油质量比为1~3。

8.按照权利要求1所述的方法,抽提蒸馏塔(102)塔顶压力为0.1~0.3mpa,塔底温度为150~190℃,回流比为0.2~1.0,理论板数为10~20,所述的溶剂(12) 与所述的第一富溶剂(4)的质量比为0~0.2,所述的溶剂(12)进料位置为抽提蒸馏塔(102)的第2~6块理论板。

9.按照权利要求1所述的方法,其中,在水洗塔(103)中,水洗水(5)与所述的低苯含量的抽余油(3)的质量比不超过0.15。

10.按照权利要求9所述的方法,其中,水洗水(5)与所述的低苯含量的抽余油(3)的质量比为0.1~0.15。

11.按照权利要求1所述的方法,其中,所述的水洗塔(103)中,水洗水5来自于溶剂回收塔105的回流罐水包水(19)和苯馏分塔(106)的回流罐水包水(23)。

12.按照权利要求1所述的方法,其中,所述的水汽提塔(104)塔顶压力为0.08~0.2mpa,塔釜温度为100~135℃,采用0.35mpa蒸汽做热源,或者采用0.35mpa蒸汽与溶剂回收塔(105)塔底贫溶剂(20)的换热做热源。

13.按照权利要求1所述的方法,所述的水汽提塔(104),塔顶得到的蒸汽(8)与塔底得到的含水溶剂(11)的质量比为0.5~5。

14.按照权利要求1所述的方法,其中,所述的溶剂回收塔(105),其理论板数为15~40,回流比为0.3~1.0,塔顶压力为0.01~0.06mpa,塔底温度为140~180℃、优选150~175℃。

15.按照权利要求1所述的方法,其特征在于,所述的第二富溶剂(16)的进料位置为溶剂回收塔(105)的第n块理论板,n为溶剂回收塔总理论板数除以2四舍五入取整后的数值加3~10。

16.按照权利要求2所述的方法,其特征在于,所述的来自水汽提塔(104)的中部汽提气(9)的进料位置位于所述的第二富溶剂(16)的进料位置之上1~5块理论板。

17.按照权利要求1所述的方法,其中,所述的溶剂回收塔(105)中,来自水汽提塔104的含水溶剂(11)的进料位置位于所述的第二富溶剂(16)进料位置之上1~10块理论板。

18.按照权利要求1所述的方法,其中,所述的溶剂回收塔(105)中,含水溶剂(11)的进料位置位于所述的蒸汽(8)的进料位置之上。

19.按照权利要求1所述的方法,其中,所述的苯馏分塔(106)的理论板数为10~30,回流比为2.0~4.0,塔顶压力为0.05~1.0mpa,塔底温度为120~160℃,优选125~150℃。

20.按照权利要求1所述的方法,其特征在于,所述的低苯汽油进入脱硫单元;所述的富苯馏分(22)进入裂解汽油加氢、重整油预加氢单元或作为催化裂化、烷基化原料。

21.一种生产低苯汽油的装置,其特征在于该系统包括溶剂抽提塔(101)、抽提蒸馏塔(102)、水洗塔(103)、水汽提塔(104)、溶剂回收塔(105)和苯馏分塔(106);

技术总结

一种低苯汽油的生产方法,原料与溶剂逆流接触,得到低苯含量的抽余油和第一富溶剂,抽余油经水洗,得到第一低苯汽油和洗后水,第一富溶剂经抽提蒸馏,得到第二低苯汽油和第二富溶剂,第二富溶剂经过精馏,得到抽出油和贫溶剂,抽出油经过精馏,得到富苯馏分和第三低苯汽油,洗后水经汽提得到的蒸汽和含水溶剂分别引入溶剂回收塔,汇集所述的第一低苯汽油、第二低苯汽油、第三低苯汽油得到低苯汽油。该方法得到的低苯汽油收率高于98质量%,苯含量低于0.15质量%;得到的富苯馏分苯含量大于90质量%,能耗较常规先分馏后抽提蒸馏的工艺降低15%以上。

技术研发人员:高思亮,唐文成,田龙胜,赵明,郄思远,庞伟伟

受保护的技术使用者:中国石油化工股份有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!