外加热管式多管程多模块气流床气化反应器的制作方法

本发明提供一种外热式生物质水蒸汽热解-气化装置。采用外加热的管式气流床反应器作为生物质、生物质半焦和其他有机物的热解和气化反应器,以水蒸汽作为主要气化剂和热解辅助气体,采用大长径比耐高温金属管或耐压陶瓷管作为气化反应管,包括了高温热解反应器、高温气化反应器、甲烷化反应器和显热回收装置等。各反应器与联通部件组成反应器组件,多个组件并联或串联组成相关反应单元。通过反应单元的不同组合可以完成物料的高温热解、高温气化、半焦和产出气的甲烷化,以及过程显热的回收。以生物质和其他有机物,半焦、热解焦油为原料,以水蒸汽和热解液为气化介质,采用高温烟气作为气化加热介质,采用高温气化产出气或气化乏烟气作为物料预热和热解的加热介质,并回收气化产出气和乏烟气的显热。通过对加热烟气温度、反应器和换热器内部结构的调整,可以改变各装置的工作状况。通过反应单元间的组合,可在较大范围内调整气化产物的一氧化碳、氢、甲烷和蒸汽的产出比例,可适应于不同类型的物料和不同气化产出气目标,并可高效回收烟气和产出气的显热资源。本装置适应于含水率为0-30%的生物质及其半焦热解-气化耦合反应,并可应用于其他类型有机物及其半焦的热解-气化耦合反应。

背景技术:

1、生物质能是指直接或间接地通过绿色植物的光合作用,把太阳能转化为化学能后固定和贮藏在生物体内的能量。与矿物燃料相比,生物质能具有可再生、低污染和二氧化碳零排放等特点。与其它可再生能源相比,具有资源丰富、分布面广和用途广泛等特点。在碳中和和碳达峰的政策背景,生物质能源化是未来产业发展的主要方向。

2、生物质能源化的基本方式包括:直燃,热解和气化,以及发酵。直接燃烧发电是生物质能源化的常规方向之一。由于收集的难度和资源供应半径的影响,生物质直燃发电难以达到较大的运行规模,能量转化效率较低。加上污染物处理成本,项目的经济性较差。因而,生物质热解气化技术受到越来越多的关注。

3、生物质热解是指在无氧或低氧环境下,生物质被加热升温引起分子分解,并生成半焦、可冷凝液体和气体产物等产物。生物质热解可在多种反应器内完成,根据热解工艺的类型、温度、压力、升温速率、原料的成分等的不同,形成差异较大的工艺路线和技术装备。从实际应用看,固定床反应器和循环流化床反应器是应用最多的两类生物质热解反应器。热解产出气中包括了一氧化碳、二氧化碳、氢、甲烷以及其他可燃气体。依据原料和工艺的不同,按热值计算,甲烷约占10-20%。热解产出气中二氧化碳比例较高,导致部分碳损失。生物质热解产出气和热解液产生的可冷凝液体中含有乙酸、酯类、酚类等复杂有机化合物,热解焦油组分的复杂程度,含氧量较高,实际难以应用,回收处理也存在较大难度。这些物质均导致原料热值的损失。

4、热解与气化的耦合。为克服生物质热解存在的问题,逐步发展出热解-气化耦合工艺。即将生物质原料首先在热解炉内发生热解反应, 分解成热解气体以及半焦, 然后热解气和半焦进入气化炉发生气化反应, 生成粗原料气。利用气化反应器的高温条件,分解焦油及其他有机化合物,并使二氧化碳转化为一氧化碳。热解与气化的耦合有着多种组合方式,热解与气化的耦合被认为是生物质能源化的主要发展方向。

5、生物质气化技术是在一定的热力学条件下,借助于空气、氧气或水蒸气的作用,使生物质的有机物发生热解、燃烧、氧化和还原重整反应,转化为以 co、h2、ch4、co2和少量其他烃类气体的技术。生物质气化是发展时间较早且技术较为成熟的规模化利用生物质能源化技术之一。气化炉是生物质气化的主要设备, 可分为固定床、流化床和气流床三种基本类型,每一种类型又有多种变形。其中,固定床气化炉分为上吸式和下吸式, 流化床气化炉分为鼓泡床和循环流化床。

6、气流床气化是将气化剂(氧气和水蒸气)夹带着有机物细粉,通过特殊喷嘴或流道送入气化炉内。有机物细粉可以是生物质半焦、生物质细粉或其他类型有机物细粉。根据反应室的不同可以分为罐式、塔式和管式气流床。罐式或塔式气流床是气流床气化的主要形式,德士古,壳,清华炉等均属于这一类型。在反应釜内高温辐射下,喷射进入的半焦或生物质与氧等混合物瞬间发生氧化反应并产生大量热量。在炉内高温条件下,所有干馏产物均迅速分解,生物质和半焦,及热解产生的热解气和热解液同时进行气化,生产以 co 和 h2为主要成分的气化产出气,液态熔渣或固态灰。气流床气化的基本特征是很高的反应温度,通常在1100-1500℃。主要优点是气化强度大,原料适应性广,碳转化率高,残碳率可控制在2%以内。 釜式气流床气化是并流操作,炉内热效率不高,需有庞大的热回收系统。

7、水蒸汽气化是生物质气化的方式之一。水蒸汽气化是以有机物细粉为原料,以水蒸汽为气化剂的气化反应。由于水蒸汽与碳的反应是吸热反应,水蒸汽气化需要一定的能量输入。通常可分为内热式和外热式。内热式反应器通常是在水蒸汽中加入一定量的氧气或空气,利用氧与碳的氧化反应生成需要的能量,典型的方式是德士古类型气化炉。二是采用外部加热反应器,并通过热辐射等方式将热量传导入反应器内加热物料和气化剂,典型的方式是气流管外加热反应器。三是采用高温水蒸汽直接加热有机物细粉,但蒸汽的温度必须在700℃以上,这就要求蒸汽发生器具有较高的性能。水蒸汽气化的突出优点是可以是水蒸汽中的氢转化为产出气组分,因而可以获得较高的冷煤气效率,气化产出气热值可高达20mj/kg以上。由于加热介质的余热回收难度较大,生物质的水蒸汽气化极少被采用。

8、管式气流床反应器是管状、长径比很大的连续操作反应器,管式反应器主要用于液相反应和气相反应。管式反应器能承受较高的压力,具有容积小、比表面大、单位容积的传热面积大,特别适用于热效应较大的反应,包括生物质及半焦的水蒸汽气化反应。由于管式反应器中反应速度快、流速快,反应参数连续变化、易于控制的优点,所以它的生产能力高,在大型装置中得到广泛应用。例如以水蒸汽-石脑油为原料的乙烯裂解反应炉。反应器的结构可以是单管,也可以是多管并联;可以是空管,如管式裂解炉,也可以是在管内填充颗粒状催化剂的填充管,以进行多相催化反应,如列管式填充床反应器。外加热的管式气流床反应器可以用于有机物细粉气化。由于此类装置主要用于实验室的小规模试验,故主要采用气化物料固定,气化剂流动的方式。

9、塔式反应器是管状、长径比小于管式反应器但大于罐式反应器的连续操作反应器,广泛应用于气相,液相参与反应的快速、中速、慢速反应的传质过程控制的化学反应过程。塔式反应器适应于放热量较大的反应的反应器。通常情况下,塔式反应器自塔顶进料,自塔底出料。塔体内,根据填充结构的不同可以分为填料塔、板式塔、喷淋塔、鼓泡塔等多种形式。根据反应放热量的不同,需要设置不同的换热结构以因此反应放热。在对内部结构进行适当调整后,也可用于气固两相反应。

10、固定床和流化床对气化物料的粒径无严格规定。气流床,包括塔式气流床和管式气流床均要求采用小粒径的细粉作为气化原料。通常采用50-75微米的粉体作为气化原料。原料粒径越小,比表面积越大,反应速度越快,反应温度要求越低,更加有利于通过外部加热温度的调整控制反应过程。同时,粒径越小,则灰熔点越高。

11、在封闭的管体或管路内,当流化介质速度较大时,固体颗粒浮动并被气体带出,形成气固混合流。随着流化介质速度增大,颗粒夹带也愈多。固体颗粒在流体中形成悬浮状态的稀相,并与流体从反应器中一起夹带出去。对于管式反应器来说,固气比越低,固体物料在管内的流动性越好,不易在管内形成沉积和滞留,越有利于反应器的稳定运行。

12、依据收集难度,成本和经济半径,生物质和其他有机物原料大体可以分为两类。第一类已完成收集,并具有极大数量的原料。第二类为高度分散,但总体数量具有的原料。

13、第一类原料大多来源于农林产品加工行业,如造纸黑液、制糖蔗渣、酿酒酒糟、中药药渣、屠宰废弃物,果蔬加工废弃物、养殖废弃物,以及城市生活垃圾等。这类原料已经在加工厂中集聚到相当数量,并可以支撑大型热解-气化装置的对原料需求。但受加工工艺和使用方式的影响,通常具有较高的含水率,大幅度增加了热解-气化的难度和生产成本。同时,原料的来源企业通常也是能源消费量较大,能源费用在总成本占比较高的企业,对利用生产废弃物转换电力和蒸汽具有较大的需求。

14、第二类原料大多来源于种植业和林业,如种植业的秸秆、林业的林林间废弃物等。这类原料因单位面积产出率较低,大多具有高度分散的特征。收集难度大,运输距离远,收集成本高。从而带来装置规模偏小,能量效率较低。

15、经过多年积累,生物质和生物质半焦气化技术得到长足的进展,为未来的发展奠定了有利的基础。但也逐步显现了相有技术和装置的多方面问题。综合前述分析,从工厂化和大规模应用的角度看,需要系统的解决以下问题。

16、加热方式。现有的生物质和其他有机物的热解-气化装置大多采用内热式,利用气化剂中的氧与物料中的碳的氧化反应生产一氧化碳,并放出热量,保持反应器内温度。采用空气作为气化剂时,氧仅占空气重量的23%左右,空气用量相当于氧化剂用量的4倍以上。一方面,导致气化产出气因含有大量氮气而热值偏低,气化气用途受限。另一方面导致气化产出气的显热量过大,在焦油的影响下,显热回收利用率偏低。

17、碳转化率。碳转化率是指生物质中碳元素进入产出物的比重,通常按残碳率评价。碳转化率越高则能量利用效率越高。提高碳转化率的基本途径是提高反应温度,受制于装置结构因素,现有装置提高反应温度的难度较低。在现有装置中,上吸式和下吸式气化炉的碳转化率大多低于90%,循环流化床的碳转化率在80-90%。等同于约有大于10%的碳未参与气化反应而进入到残碳中。

18、二氧化碳比重。现有的固定床气化炉和流化床气化炉的平均气化温度在800-850℃,在此温度下,气化产出气中二氧化碳的比重在6-13%。等同于约有6-13%的已转化的碳元素转化为无效气体。

19、二次污染。现有的固定床气化炉的产出气中气化焦油和水性的气化液产率较大。生物质焦油的氧含量高,易变质。水性气化液中含有一定数量成分复杂且难以处理的化合物。在气化装置处理规模较小,且分散的条件下,气化焦油基本上无法利用。从而带来较为突出的二次污染问题。气化焦油和和水性化液的主要构成元素是物料中的碳和氢,相应降低了已转化碳元素的有效利用。

20、余热利用。由于气化产出气中含有较多的焦油,为避免焦油冷凝对气化管路的堵塞,对气化产出气显热的利用需要在300℃以上。在气化产出气出口温度850℃的条件下,较高的最低利用温度等同于较低的显热利用率。

21、冷煤气效率。由于生物质和其他类型有机物的单位热值较低,含水率较高,在采用内热方式下,基于上述原因,各类现有气化装置的冷煤气效率较低。在使用含水率小于5%的物料条件下冷煤气的设计效率上吸式固定床技术的冷煤气气化效率在60-70%,下吸式固定床技术的冷煤气气化效率在70-75%,循环流化技术的冷煤气气化效率在75-0%,内容气流床技术的冷煤气气化效率在80%以上。如考虑物料的实际含水率通常在10-30%,冷煤气效率将进一步下降。

22、转变气化方式。很显然,在单一反应器条件下,这些问题很难得到有效的解决。基本方向是:第一,提高反应温度至1100℃以上以提高碳转化率和极小化二氧化碳比例,基本清楚焦油。第二,改变加热方式,从内热式转向外部加热方式,燃烧部分产出气为气化反应提供能量。第三,高效回收装置的余热资源,并回用到热解-气化流程中以减少自用燃气数量,以得到更好的冷煤气效率。第四,装置模块化,一方面提供不同功能模块的组合可以改变气化产出气的组分,以适应不同的市场需求;另一方面提供模块数量的增减改变物料处理量,以适应不同的资源规模。

23、通过系统收集、综合分析和比较现有的生物质热解-气化技术,在现有的文献中尚未见采用与上述方向的技术和相应的生产装置。

技术实现思路

1、本发明采用大长径比耐高温金属管或耐压陶瓷管作为外加热和换热管式气流床反应器作为生物质、生物质半焦和其他有机物的热解-气化反应器,包括了高温热解反应器、高温气化反应器、甲烷化反应器和显热回收装置等,各反应器与联通部件组成反应器组件,多个组件并联或串联组成相关反应单元。通过反应单元的不同组合可以完成物料的高温热解、高温气化、半焦和产出气的甲烷化,以及过程显热的回收。以生物质和其他有机物,半焦、热解焦油为原料,以水蒸汽和热解液为气化介质,采用高温烟气作为气化加热介质,采用高温气化产出气或气化乏烟气作为物料预热和热解的加热介质,并回收气化产出气和乏烟气的显热。通过对加热烟气温度、反应器和换热器内部结构的调整,可以改变各装置的工作状况。通过反应单元间的组合,可在较大范围内调整气化产物的一氧化碳、氢、甲烷和蒸汽的产出比例,可适应于不同类型的物料和不同气化产出气目标,并可高效回收烟气和产出气的显热资源。本装置适应于含水率为0-30%的生物质及其半焦热解-气化耦合反应,并可应用于其他类型有机物及其半焦的热解-气化耦合反应。

2、热解-气化原料。 本装置适用的热解-气化原料包括了生物质和其他各类有机物粉体,以及其他热解装置产生的半焦、热解气和热解液。热解-气化固体原料的含水率在0-30%。经粉碎的原料颗粒直径不大于5毫米,长度不大于10毫米。可以利用其他热解装置提供的外供半焦和热解气作为原料。热解半焦粒径可在30-1000微米调整,以适应物料特性和反应产物的不同要求。不同类型的物料在经过上述处理后可以混合使用。

3、反应器。采用大长径比耐高温金属管或耐高温耐压陶瓷管作为外加热管式气流床气化反应器、外加热管式气流床热解反应器和外换热管式气流床甲烷化反应器。根据加热方式,反应管可采用直管、z形直管、π形管或u型管等管型的对称、不对称或倒置结构,也可采用螺旋盘管结构。根据热解和气化反应的需要,各反应管均可采用单程管或多程管。各反应器均可通过增加并列反应管的数量增加物料处理量。根据热解气化过程中流量的变化可采用变径管,或采用分叉管和集箱串并联多个较细直径的反应管。甲烷化反应器的反应管内可填充导热的微球、小球或其他几何体以延长反应物质的停留时间,并向管壁导出热量。

4、加热方式。采用烟道式、套管式和管壳式等装置作为生物质热解和气化时加热生物质混合物料的加热和用于降低反应器温度的换热装置。

5、加热热源。采用高温烟气、高温气化产出气和高温蒸汽,以及其他高温气体作为加热热源。其中高温烟气首选用于热解后混合物料的气化,其后的乏烟气可用于蒸汽发生器产生蒸汽,或用于混合物料的预热和热解。高温气化产出气首选用于混合物料的预热和热解,根据应用场景的不同也可用于蒸汽发生器产生高温或中低温蒸汽。高温蒸汽用于补充混合物料的所需的水分,并相应补充物料升温和吸热反应所消耗的能量。

6、气化剂。本装置采用水蒸汽作为气化剂,水蒸汽使用量适度大于碳元素反应需要量,也可以采用氧气和空气作为气化剂。在含水率不大于30%的条件下,可利用物料在预热过程中生成的水蒸汽作为气化剂,并根据需要适量补充。

7、物料的预处理。对于含水率大于30%,粉碎难度和粉碎能耗均较大的物料(如生活垃圾和塑料制品)、高含水物料(如养殖业废弃物和药渣),不能直接气化的物料(如碱性造纸黑液)等物料,经过其他类型中低温热解装置进行预处理,热解半焦粉碎后作为气化原料,副产的热解产出气和热解液作为气化剂和气化原料用于高温热解和气化。

8、浓相输送装置。粉碎后的热解气化原料以二氧化碳气或压缩空气作为驱动气,采用浓相输送装置送入热解反应器输送管路。粉料和细碎物料进入热解单元预热段的进料口,自预热单元的出料口输往热解单元的热解段进料口。

9、物料的二次混合。根据用于合成气反应的补充水蒸汽,以及其他中低温热解装置产生的热解气和热解液等,经由文丘里混合器与热解单元预热段输出的预热物料混合。原料混合后进入热解单元热解段的进料口。在热解和气化的全流程中,混合物料一直保持气固两相混合流的状态。

10、高温热解单元。采用套管式外加热管式气流床反应器作为预热和热解反应器,以气化反应器产出的高温气化产出气作为加热来源,也可以采用气化反应器的加热乏烟气作为加热热源。高温热解单元安装在平台上,由平台支撑座支撑于地面。高温热解单元分为预热段和高温热解段,预热段串联于高温热解段之前。预热段对混合物料进行预热和部分热解,高温热解段利用高温加热介质对混合物料进行高温热解。高温热解单元的基本功能第一是向气化单元提供经过高温热解和部分气化的半焦,热解气和热解液作为原料;第二是利用气化产出气或乏烟气的高温显热作为热解反应的热源以回收气化产出器的高温显热能量,降低气化全过程的能耗和提高冷煤气效率;第三是完成部分气化,减少气化单元的反应工作量和热负荷,降低加热燃料用量。

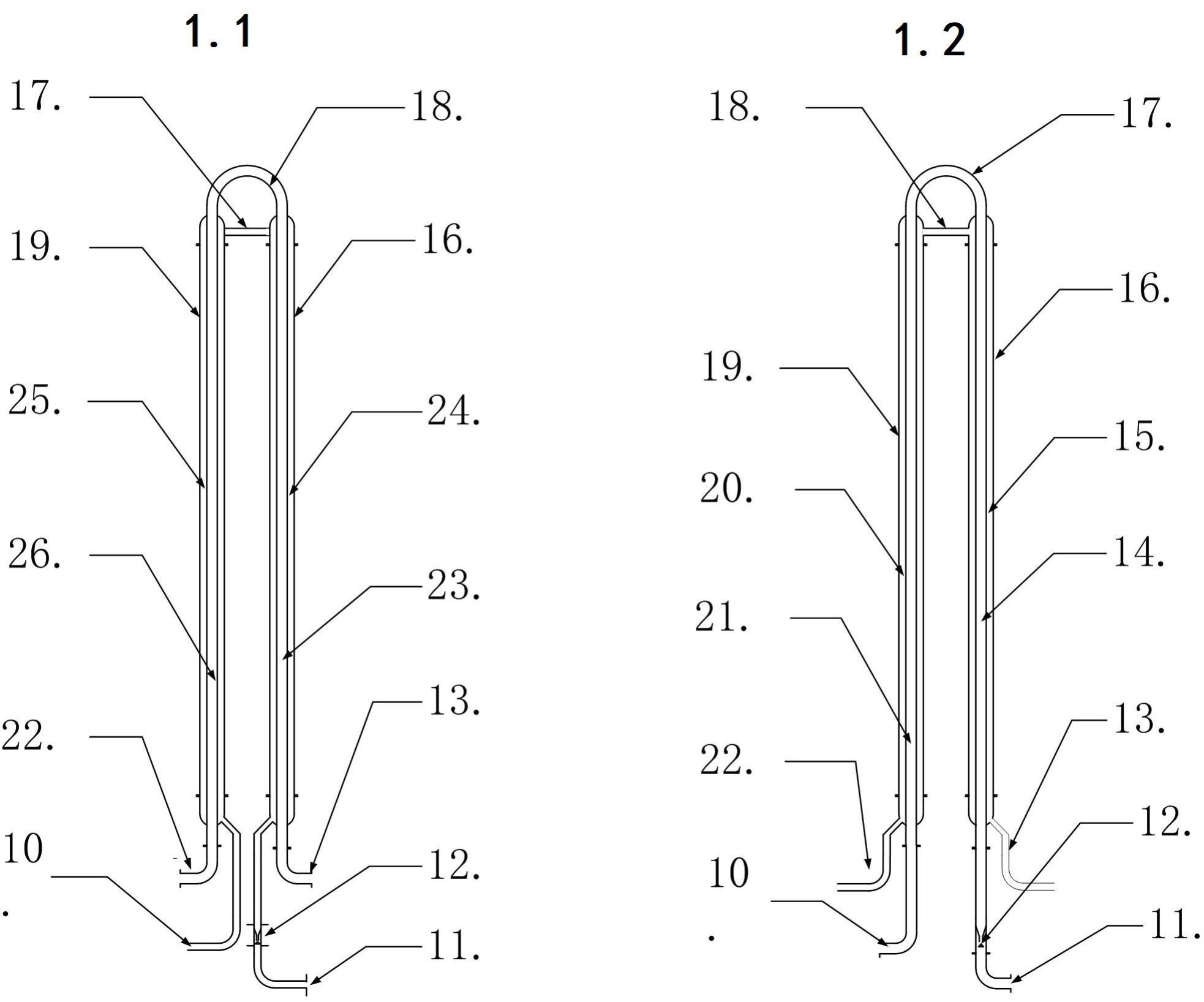

11、套管式外加热管式气流床热解反应器。由外壳体(19),内管和进出口连接管组成。内管,以及外壳与内管间的环型通道均可分别作为热解物料或气化产出气流道,可采用多管程结构,可以通过多个管式反应器的并联以提高处理能力。在高温气化单元产出的高温产出气或乏烟气流过热解反应器的内管或夹套时,加热夹套或内管中逆向流动加热热解混合物料,气固两相的稀相混合物料沿程受热升温,干燥和并完成热解。通过外壳和内管的管径、长度,以及进料压力的调整可以改变热解工作参数,以适应不同的物料和热解工艺目标。根据物料的特点,热解装置可以采用多管程管式反应器以提高热解产物的温度和产出气显热的利用率。由于气化产出气温度达到900-1200℃,且混合物料中含有较高比例的水蒸汽,热解装置的预热和热解过程实际上包括了干燥、高温水蒸汽热解和部分气化。

12、加热方式。高温加热介质可以通过壳程加热和管程加热两种途径,分别采用壳程加热反应器和管程加热反应器。

13、壳程加热式热解反应器。采用壳程加热方式的单程热解反应器由外壳体,热解反应管组成。热解反应管置于外壳体内,两端焊接方式于外壳体固定和密封。连接热解反应管和外壳与内管间的环状通道作为高温气化气的加热流道。外壳体底部设置高温气化产出气的进口管,顶部气化产出气出口管,气化产出气自底部进口进入壳体与内管间的环道,自下而上自顶端引出,沿程加热夹套内的热解物料反应管。热解反应管底端设置热解物料出口管,顶端(或并联管的底端)设置热解物料进口管,热解混合物料自进口进入热解物料反应管,逆向与管外的加热气体逆向流动,自底部的出口管引出。通过连接管,热解混合物料送往气化反应器进口端。热解反应管和壳体的进出口根据流程布局的要求,均可倒置。

14、管程加热式热解反应器。采用管程加热方式的单程热解反应器由外壳体,产出气加热管组成。产出气加热管置于外壳体内部,通过加装蝶形封头,两端焊接方式于外壳体固定和密封。连接产出气加热管和外壳间的环状通道作为热解物料流道。产出气加热管底端设置高温气化产出气进口管,顶端设置气化产出气出口管,气化产出气自底部进口进入产出气加热管,逆向自顶端出口引出,加热管外环道内的热解物料。外壳体底部设置热解混合物料出口管,顶部设置混合物料进口管。热解混合物料自顶端的进口进入环道,自上而下与加热气体逆向流动,自底部的出口管引出。通过连接管,热解混合物料送往气化反应器进口端。

15、高速气流粉碎套。在热解混合物料出口端可加装气流冲击加装拉瓦尔喷管的半焦粉碎器(12),利用高速气流对热解后的半焦进行进一步细碎,以提高半焦在后续高温气化单元中的反应速率,降低气化装置的残碳率。

16、多管程和多管路。可采用多管程和多管路结构,各管程组件间通过气化产出气连接管和热解物料连接管形成串联,以充分利用高温气化产出气的显热和提高热解段单元的热解产出物温度和碳转换率。壳程加热式的串联方式同于管程加热方式。

17、内管型制。在采用壳程加热方式和管程加热方式时,热解物料反应管和气化产出气加热管均可采用直管,z形或倒u型等螺旋盘管,蛇形管等管型,均可在管壁加装各种类型翅片以提高换热效率。

18、进出口位置。在单程和多程模式下,热解物料和高温气化产出气的进口和出口均可根据各管程连接,以及前后端装置连接的要求,进行调整,并不限于必须在底部和顶部。

19、管路的连接。接入高温气化产出气的接口采用焊接方式。其他管路接口根据工作温度可焊接和法兰连接选择。

20、保温。全部反应器和管路均采用保温材料包覆,减少反应器和管路的热损耗。

21、气化产出气加热的预热-热解单元。在利用气化单元生成的高温气化产出气作为热解单元热源的方式下,预热-热解单元采用套管式管式气流床反应器作为预热和热解的反应器,预热段和热解段采用串联方式连接。预热-热解单元安放于安装平台(1)上。热解物料自热解物料进口(10)进入预热-热解单元的预热第1组件(31),沿预热-热解反应管,经过预热第2组件(30)、热解第1组件(29)和热解第2组件(28),至热解物料出口(11)引出预热-热解单元,并通过管路送往气化单元。用于加热的高温气化产出气自热解第2组件底端的高温气体进口(13)进入热解第2组件,沿气流环道经过热解第1组件(29)、预热第2组件(30)和预热第1组件(31),至高温加热气体出口(22),并通过管路送往气体净化装置。

22、气化乏烟气加热的预热-热解单元。在利用气化单元所副产的加热乏烟气作为热解单元热源的方式下,预热-热解单元采用烟道式管式气流床反应器作为预热和热解的反应器。烟道由烟道分隔墙(36,41和44)和烟道外墙(34,43)以及顶部保温墙分隔为封闭的蛇形烟道,预热-热解反应管呈蛇形安装于烟道,由顶部吊架(6和7),以及底部支撑座固定。预热段和热解段采用串联方式连接。预热-热解单元安放于安装平台(1)上。热解物料自热解物料进口(10)进入预热-热解单元的预热第1管程(35),沿预热-热解反应管,经过顶部连接横跨管(38),预热第2管程(37)、底部连接横跨管(45),热解第1管程(40)、顶部连接横跨管(39),和热解第2管程(42 ),至热解物料出口(11)引出预热-热解单元,并通过管路送往气化单元。用于加热的气化乏烟气自预热-热解单元的乏烟气进口(8)进入烟道,沿蛇形烟道自预热第1管程底部的乏烟气出口(9)引出预热-热解单元,并送往烟气净化装置,或进入预热锅炉烟道。

23、高温气化单元。高温气化单元采用管式气化反应器组件和烟气加热系统组成,安装在平台(1)上,由平台支撑座(2)支撑于地面。高温气化反应装置的基本功能是第一是将高温热解装置提供的半焦,热解气和热解液和水蒸汽混合原料气化,在高温烟气的外部加热下,在管式式气化反应器组件转化为一氧化碳和氢气。第二是利用气化产出气和加热乏烟气的高温显热为热解单元和蒸汽发生器提供热源。

24、高温气化装置的工作模式。高温气化装置可以与前述高温热解装置联合运行,也可采用其他热解装置提供半焦、热解气和热解液作为原料的独立运行模式。

25、气化原料和气化剂。在热解-气化耦合运行模式下,以高温热解装置所产生的高温热解半焦和热解气组成的气固混合物作为气化原料。高温热解产物的热解液中包括了由原料水分生成的水蒸汽,作为半焦气化的气化剂。在原料生成水蒸汽不能保障原料中碳的高转化率需要时,可补充相应数量的水蒸汽。在独立运行模式下,根据外供原料的组分特点,可以补充适量水蒸汽以达到碳的高转化率。

26、管式气化反应器组件。采用大长径比耐高温金属管或耐高温耐压陶瓷管作为气化反应管。气化反应器组件的基本结构为2管程的π型高温烟气外加热式管式气流床反应器,包括气化混合物料进口管(46)、对流加热反应器管(第1管程,47)、高温顶部连接横跨管(48)、高温辐射气化管(第2管程,49)、高温底部连接横跨管(50和气化产出气出口(51),并由气化管支撑座(52)和顶部吊架(53)垂直固定于平台和烟道中。

27、气化反应管的型制。气化反应管可采用直管、z形直管、π形管或u型管等管型的对称或不对称结构;根据气化强度和烟气温度的不同,π形管或u型管均可采用单程管或多程管(附图4);根据气化反应过程中混合物流流量的变化可采用变径管,或单管串联多管。根据气化物料量的变化,各型反应管均可通过增加并列反应管的数量增加物料处理量。各型反应管均可采用分叉管、集箱等方式进行并联和串联。烟气加热系统和烟道结构进行相应的调整。

28、烟气加热系统。烟气加热系统由底部加热燃烧器(54)、保温烟道外墙(56)、和钢制外壳体(57)烟气分隔墙(58)、乏烟气出口(55)组成。烟道外墙和烟气分隔墙组成的π形烟道划分为高温辐射烟道、连通烟道和对流加热烟道组成π型烟气加热通道。加热燃烧器布置于高温辐射烟道的底部,采用自产的气化合成气或一氧化碳作为燃料,为气化反应器提供高温烟气。根据加热的需要,可在高温辐射烟道侧面增加燃烧器。高温烟气由高温辐射烟道底部向上,至联通烟道转向对流烟道,并沿对流烟道向下行至乏烟气出口(55)排出。通过调整燃气进入量和空气进入量可以调整高温烟气温度,改变气化反应温度和产出气温度。

29、烟气分隔墙。采用烟气分隔墙,引导烟气流向,提高烟气和气化产出气显热的能量利用梯度效率。

30、气化温度。在采用耐高温合金管材时,气化产出气温度可在900-1200℃之间调整。在气化产出气温度大于1000℃时,产出气主要为一氧化碳和氢气。在1100℃温度以上时,可获得很高的碳转化率。通过调整燃烧气的燃料用量和空气系数可以调节高温烟气的温度,进而改变气化反应器的管壁温度、管内混合物料和最终产出气的温度。

31、混合物料的进入。 来自高温热解装置的热解产出气,包括其中待反应的半焦和灰分等固体物料由热解混合产出物料进口(46)进入气化反应器对流反应管,上行进入气化反应阶段。

32、对流反应管段。对流反应管段(47)为外加热式管式气流床反应器,采用大长径比耐高温金属管,承担混合物料的进一步升温和部分水蒸气反应。对流反应管垂直放置于对流烟道(60)中。来自热解单元的混合物料自对流反应管的底部进入,向上行自对流反应管顶端进入高温连接横跨管(48)。来自高温辐射烟道的加热烟气顶部的连通烟道(61)进入对流加热烟道,烟气下行至烟道底部的乏烟气出口(55)排出至余热换热装置。烟气与混合物料逆向移动,由于烟道上部烟气仍维持在较高温度,辐射加热在对流管的上部仍具有较强的加热作用,烟气在下行过程中温度逐步降低,辐射传热逐步转变为对流传热为主。在对流反应管段中,混合物料在经过加热和升温后,可达到较高的气化程度。

33、横向连接段。高温横向连接段由高温连接横跨管(48)和连通烟道(61)组成,连接辐射加热反应管和对流反应管。高温横跨管的进口端采用焊接方式与对流加热反应管的高温出口端连接,另一端采用焊接方式与辐射加热管(49)的出口端连接。由于高温连接烟道中烟气仍处于较高的温度并具有较大的烟道截面,辐射传热仍具有较大作用,经过部分气化的混合物料在高温横向连接管内将得到进一步气化。高温连接横跨管由顶部吊架固定于烟道顶部,控制气化管路的稳定,并承担部分重量。

34、高温辐射气化段。高温气化段同为外加热式管式气流床反应器,采用大长径比耐高温金属管,在本段内完成混合物料的水蒸气反应。烟道外壳与金属管间为具有较大横截面的高温辐射烟道(62)。高温辐射反应管(49)垂直放置于烟道中,经过对流反应段和横跨段已经实现较大比例气化的热解混合物料通过高温横跨管进入高温辐射加热管的上端(进口端),在辐射加热管内下行,在辐射加热管壁的辐射加热下逐步完成气化,并由辐射管出口端引出。烟道内高温烟气以辐射加热的方式加热辐射管壁,处于高温状态的辐射管壁以向心辐射加热的方式加热热解混合物料。在高温烟气的辐射加热下,混合物料可达到900-1200℃,并完成气化。

35、底部横跨管和出口。底部横跨管(50)为耐高温金属管,采用高温辐射反应管同等直径。气化产出气横向出口管的进口端采用焊接方式与辐射加热管的产出气出口端连接,另一端采用焊接方式与气化装置的产出气出口管连接。通过底部横跨管,气化产出气进入出口管路(51)。进入出口的气化产出气将根据总体流程的安排,送往热解单元或产出气-蒸汽发送器作为加热热源。

36、多管程和并行管。采用多管程技术以提高烟气和气化产出气显热的能量利用效率。根据物料特性,气化目标和余热蒸汽利用需求,高温气化管、气化预热管、热解管气化管和余热回收管均可采用多管程方式布局。根据混合物料的升温特征合换热量,可在同一管程中采用由集箱或分叉管连接,直径较小并行布置的多条反应管,在保持流量不变的同时,增加换热面积和换热量。

37、高温烟气余热锅炉。高温烟气余热锅炉布置于高温气化产出装置后端,主要功能是回收高温烟气的余热。高温烟气余热锅炉由烟道和蒸汽换热管组成。根据余热锅炉的结构特点,通常采用过热段、一级蒸发器、二级蒸发器和省煤器等四组换热器组成。根据高温气化装置烟气的出口位置,高温烟气余热锅炉的烟气进口位置可作相应调整。

38、高温烟气余热锅炉。高温烟气余热锅炉布置于高温气化产出装置后端,主要功能是回收高温烟气的余热。高温烟气余热锅炉由烟道和蒸汽换热管组成。根据余热锅炉的结构特点,通常采用过热段、一级蒸发器、二级蒸发器和省煤器等四组换热器组成。根据高温气化装置烟气的出口位置,高温烟气余热锅炉的烟气进口位置可作相应调整。

39、余热锅炉的蒸汽使用。由于气化装置的乏烟气的出口温度通常大于700℃,余热锅炉的蒸汽温度可在根据负荷的蒸汽需要,在120-500℃间进行调整。高温蒸汽主要用于前端高温热解反应器的补充水蒸汽,低温蒸汽可外供。由于气化单元的气化产出气的出口温度在900-1200℃,产出气余热锅炉的蒸汽温度可在根据负荷的蒸汽需要,在更大范围内间进行调整。

40、高温气化产出气的组分调整。降低气化单元产出气温度至900℃以下时,生物质和其他有机物粉体在高温热解过程中生成的甲烷组分逆反应比例较低,气化剩余物中将会保留较高比重的剩余碳。在气化灰中钾,钙等催化剂的作用下,剩余碳与气化产出气中的氢将出现甲烷化反应,并增加气化产出气中甲烷的比重。

41、高温气化产出气的组分调整。降低气化单元产出气温度至900℃以下时,生物质和其他有机物粉体在高温热解过程中生成的甲烷组分逆反应比例较低,气化剩余物中将会保留较高比重的剩余碳。在气化灰中钾,钙等催化剂的作用下,剩余碳与气化产出气中的氢将出现甲烷化反应,并增加气化产出气中甲烷的比重。

42、甲烷化反应器组件。甲烷化反应器组件是在外部加装降温换热器的管式或塔式气流床反应器。反应器组包括:气化产出气的进口管(63),反应器上盖(64),反应器冷却介质套(65),甲烷化反应器外壳体(66),内置的折流板组(67),填料层(68),填料层支撑网(69),反应器下盖(70),以及和冷却介质进口和出口(71和73)。反应器通过下端连接法兰盘固定于甲烷反应器支座(72)之上。甲烷化反应器直径和截面积适度放大,以降低混合气流的流速,增加反应时间。

43、折流板组。氢与碳的甲烷化反应是低速反应,为使残碳率降低到理想水平,需要剩余半焦在反应器内停留一定的反应时间。采用折流板和填料层的主要目的即是通过复杂的几何体形成曲折和细小的流道体系,延长流道长度,增加物料的滞留时间,提高碳的转化率和甲烷产率。折流板组(67)安装于反应器壳体内,采用弓形或和圆盘-圆环形。通过中间支撑体相互连接成为整体,并与甲烷反应器壳体连接。折流板的可以增加流道长度;增加湍流和减少死区;增加反应器壳体的换热面积,提高换热效果。同时,物料在折返流道内的高速流动可以对半焦起到进一步细碎化的作用。

44、填料层。填料层(68)安装于反应器壳体内,折流板段的下方,在反应器底部装金属网孔板(69)以支撑填充层。根据物料的不同,填充物可采用小球、微球和其他几何形状的微粒,并采用不同粒径和外形的填充物分层组成。填充层中微粒的最小粒径应保障混合气体中残焦粉的通过。填充物的基本功能第一是延长混合气在甲烷化反应器中的停留时间。第二是利用微粒间的空隙,在混合气体中的半焦与产出气间产生流速差和形成分离,使一定比例的半焦相对滞留于微粒空隙中,进一步相对延长半焦的停留时间,有利于发挥半焦中的碱金属氧化物的催化作用,并有利于半焦粉的进一步破碎。第四是通过微粒与反应器金属壁间,以及微粒相互间的接触,将反应放热传导出反应器内部。

45、冷却介质套管。气化产出气是是高温气体,氢和半焦的反应是放热反应,需要通过导出反应放热以保持反应器内温度在适宜状态。采用反应器壳体外部加装套管换热器,套管采用弧形封头焊装与换热器外壳连接。冷却介质进口端安装于反应器出口端,冷却介质出口端安装于反应器进口端。冷却介质可以采用水蒸汽和水。根据热解-气化反应的多级反应器串联的设计要求,冷却介质也可以采用热解气化的混合物料,以提高对气化产出气显热的利用效率。

46、甲烷化反应过程。从高温热解反应器加热气化气出口端引出的气化产出气仍报留有部分未反应的残碳。混合气流自甲烷反应器顶端进入,经过折流板组向下进入填料层反应后自底部出口端引出。经过气化反应器的水蒸汽反应后,生物质及其他有机物粉体半焦粉颗粒显著失重,剩碳的比重大幅度下降,粉体内部因气化反应在半焦形成了大量的微孔隙,降低了半焦粉的强度。在物料失重和气流的反复冲击下,以及半焦细微颗粒相互碰撞的共同作用下,剩余半焦颗粒不断破碎和细化,半焦粉的粒径逐步缩小。由于气化反应增加了气体流量和剩余半焦重量的显著减少,反应器内的气体流动转化为超稀相输送,并相应降低了超细粉体在管路内和填料间隙内沉积的概率。

47、自催化反应。生物质中均含有约1%的钾元素,以及钠、铝、铁、钙、镁等金属氧化物。在高温条件下,钾、钠、镁等气化后与二氧化碳反应生成碳酸钾和碳酸镁蒸汽。在进入甲烷反应器的折流板段后,随着温度的逐步下降,这些碳酸化合物蒸汽重新凝结,以细微晶体和大分子簇的形态沉积到残余半焦微粒的表面和内部孔隙体系中。因其结晶机理和极大的比表面积,这些催化剂微粒与残碳有着更短的分子距离和更强的催化作用。在氢气的作用下,这些催化剂微粒和残余半焦微粒有助于周边气体中的残余焦油的分解。自催化能力也将导致半焦微粒在甲烷化反应器内进一步解体和细碎化,进一步提高其流动性。

48、冷却器组件。自甲烷化反应器出口端导出的气化产出气,可通过后续冷却组件进一步回收显热。显热回收的工作介质可以为高温热解装置的原料,也可以为水蒸汽或水。在用于高温热解装置原料的方式下,后续装置等同于高温热解装置的组成部分。

49、甲烷混合气的冷却。来自甲烷反应器出口端的甲烷混合产出气由甲烷混合气连接管(74)进入第1级冷却套管的甲烷混合产出气管(78),上行至产出气联通管(75),转向进入第2级冷却套管的甲烷混合产出气管(80),下行至底端的甲烷混合产出气出口,经由甲烷混合产出气出口管(83)引出,送往后续的产出气净化装置。冷却介质由第2级冷却套管底部的冷却介质进口管(81)进入第2级套管换热器的壳体(79)与热管间环道,上行至顶端的冷却介质联通管(76),转接进入第1级套管换热器的壳体(77)与热管间环道,下行至第1级换热器底端的出口,经由冷却介质出口管(84)引出,送往蒸汽管路。

50、甲烷化单元的连接。甲烷化单元配置于高温气化反应单元之后端,于气化产出气出口连接。为降低甲烷化单元冷却装置的热负荷,可在甲烷化单元与气化单元之间加装一级高温热解单元以降气化产出气的温度。

- 还没有人留言评论。精彩留言会获得点赞!