一种脱除高炉煤气中有机硫的工艺方法和装置与流程

本发明涉及高炉煤气脱硫领域,尤其涉及一种脱除高炉煤气中有机硫的工艺方法和装置。

背景技术:

1、高炉煤气是钢铁企业在炼铁过程中副产的含有一氧化碳、二氧化碳、氮气、氢气的低热值可燃气体,其产量大,用途广泛,可作为高炉热风炉、轧钢加热炉以及钢厂自备电锅炉的燃料。未经净化的高炉煤气还含有大量的粉尘及硫化物,其硫化物主要分为有机硫和无机硫两类,有机硫占比高于无机硫,约为70-85%。有机硫主要成分有羰基硫(cos)、二硫化碳(cs2)、硫醚、硫醇等,其中cos占总硫量为60-85%左右;无机硫主要成分以硫化氢为主,还包括少量的二氧化硫等。未经处理燃烧后的高炉煤气,烟气中二氧化硫排放超标,通常其排放的烟气中so2含量大于50mg/nm3,有时甚至高达200mg/nm3以上。

2、目前钢铁企业对高炉煤气脱硫基本采用末端处理,即将高炉煤气经过除尘净化和trt发电后送到热风炉、轧钢加热炉、电厂锅炉等后续装置,经燃烧后有机硫转变成无机硫(so2)再进行脱硫处理,也叫做后脱硫工艺。然而末端处理后的硫含量的达不到国家最新超净排放要求(低于50mg/nm3,部分地区要求低于35mg/nm3,最新环保政策要求到2025年底钢铁行业需全部达到低于35mg/nm3)。目前末端治理的主要技术有sds、循环流化床半干法、活性炭法等,其需要在多点设置脱硫设施(热风炉、加热炉、燃气锅炉等),不仅占地面积大,设备维护点多,并且由于在末端脱硫,高炉煤气含有的h2s对trt设施和输送管道腐蚀严重,还会缩短发电机的使用寿命,前期投资费用以及后期维护费用都比较高。并且每个末端都需要加装整套脱硫设备,投资成本居高不下。

3、所以需要在高炉煤气燃烧前,直接脱除高炉气中的硫化物,脱除硫后,再进行燃烧,这样燃烧后的烟气中二氧化硫的含量就能达到国家超低排放要求,不需要再进行后脱硫工艺,该方法称为前脱硫工艺,也称之为源头治理。前脱硫工艺简单,占地较小,运行成本较低,没有难处理的副产物,经过净化后的煤气直接供给下游各生产单位作为能源燃烧后可直接达到国家超低排放要求直接排放,无固废产生,煤气管道因腐蚀减少可增加使用寿命,经济效益和社会效益大幅提高,脱硫成本大大降低。

4、高炉煤气中的硫主要是cos,高炉煤气脱硫主要以脱除cos为主。由于羰基硫的性质稳定,在高炉煤气无氧环境中难于与其他化合物直接发生化学反应,既不易解离,也不易液化,将其脱除较难。

5、二氧化硫是工业生产的废气排放中的主要环保治理对象,二氧化硫在大气中会氧化而成硫酸雾或硫酸盐气溶胶,是环境酸化的重要来源物。酸性气体的脱硫技术又分为无机硫脱除和有机硫脱除,在石油化工、天然气、煤化工等行业都已经很成熟。但是在钢铁行业,一直沿用无机硫脱除技术至今,随着国家政策的出台,未来几年国内的钢企都会完成煤气的源头治理-有机硫脱除。由于钢铁行业炼铁工艺的特殊性,从化工行业借鉴过来的有机硫脱除(精脱硫)技术方案还很不理想,工程造价高、运行费用昂贵,而且还不能真正解决超低排放的问题。

6、目前应用于cos脱除的技术主要是,用催化剂对cos进行催化水解后,再用脱硫剂吸收h2s。这种方法工艺流程复杂,所需的装置种类更多,占地面积大,成本高。

7、因此,本领域的技术人员致力于开发一种工艺和装置更简单、成本更低的前脱硫工艺。

技术实现思路

1、有鉴于现有技术的上述缺陷,本发明所要解决的技术问题是如何开发一种工艺和装置更简单、成本更低的前脱硫工艺。

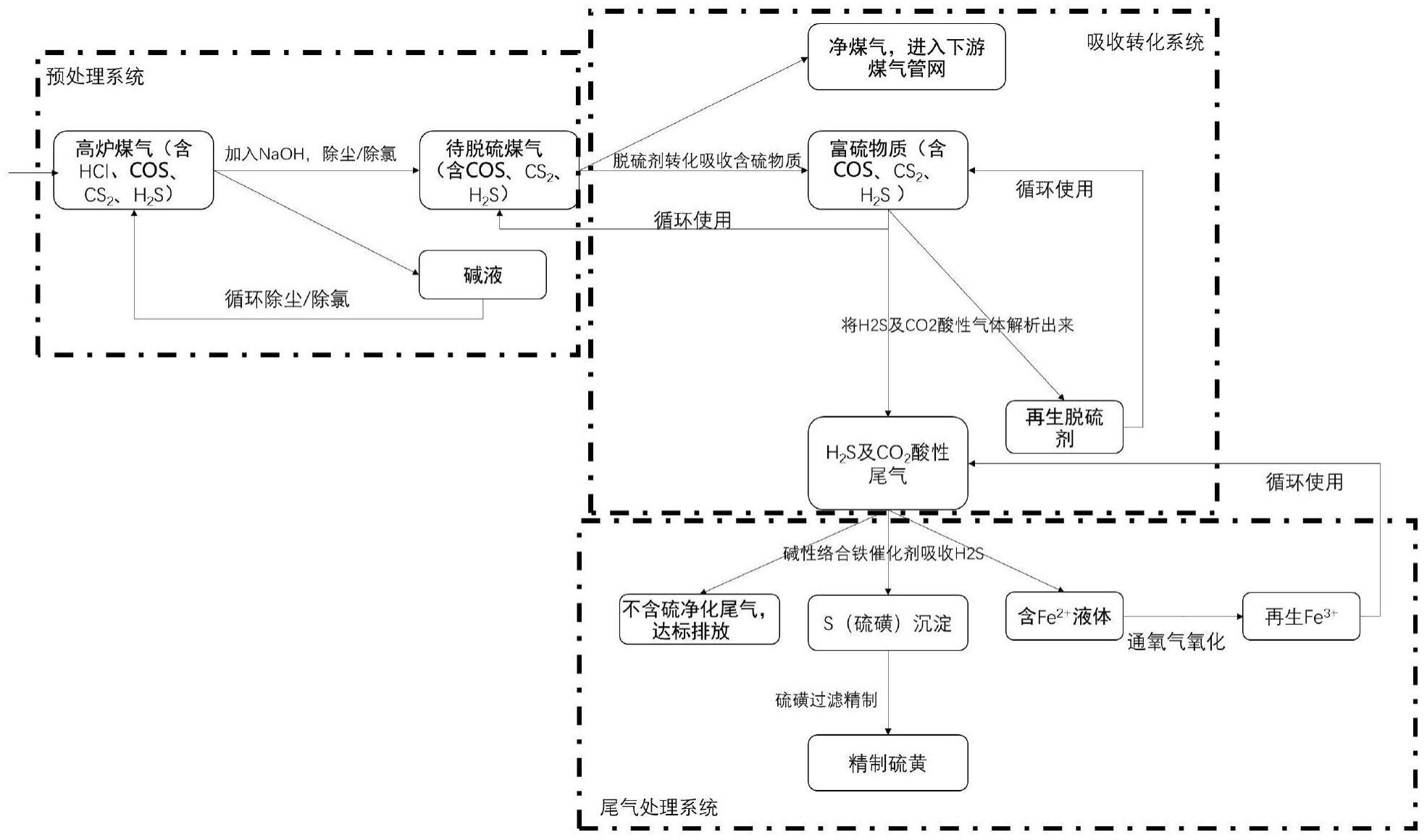

2、为实现上述目的,本发明提供了一种脱除高炉煤气中有机硫的工艺方法,包括以下步骤:

3、对高炉煤气进行预处理,得到待脱硫煤气,其中,所述高炉煤气为高炉炼铁产生的气体,所述待脱硫煤气含cos和cs2;

4、对所述待脱硫煤气进行脱硫处理,其中,将所述待脱硫煤气与吸收转化一体脱硫剂混合接触,以将所述待脱硫煤气中含有的cos和cs2吸收并转化生成h2s,并吸收转化生成的h2s,得到富硫物质和净煤气;以及将所述净煤气输出至下游管网。

5、进一步地,对所述高炉煤气进行预处理包括:接收并输送所述高炉煤气;和/或对所述高炉煤气进行除尘处理;和/或对所述高炉煤气进行除氯处理。

6、进一步地,还包括:将所述富硫物质与所述待脱硫煤气循环混合接触,所述富硫物质中含有未消耗完的所述吸收转化一体脱硫剂。

7、进一步地,还包括:对所述富硫物质进行再生处理,分离出尾气和再生脱硫剂,其中,所述尾气含h2s气体,所述再生脱硫剂含所述吸收转化一体脱硫剂。

8、进一步地,在对所述富硫物质进行再生处理前,将所述富硫物质与之前已分离出的所述再生脱硫剂进行热交换处理。

9、进一步地,还包括:对所述尾气进行后处理。

10、以及一种脱除高炉煤气中有机硫的装置,包括预处理系统和有机硫吸收转化系统,

11、所述预处理系统包括预处理装置,以及设置在所述预处理装置上的高炉煤气进气通道和待脱硫煤气出气通道;

12、其中,所述高炉煤气进气通道与上游装置连接,以将所述高炉煤气从上游输入至所述预处理装置进行预处理,得到待脱硫煤气,其中,所述高炉煤气为高炉炼铁产生的气体,所述待脱硫煤气含cos和cs2;

13、所述有机硫吸收转化系统包括吸收塔,以及设置在所述吸收塔上的待脱硫煤气进气通道、脱硫剂进料通道、净煤气出气通道、富硫物质出料通道,其中,所述吸收塔内部具有空腔;

14、所述有机硫吸收转化系统的所述待脱硫煤气进气通道与所述预处理系统的所述待脱硫煤气出气通道连接,以将所述待脱硫煤气输入至所述吸收塔内部的空腔中;

15、所述脱硫剂进料通道与脱硫剂送料装置连接,以将吸收转化一体脱硫剂输入至所述吸收塔内部的空腔中;

16、在所述吸收塔内部的空腔中,所述待脱硫煤气和所述吸收转化一体脱硫剂混合接触,以将所述待脱硫煤气中含有的cos和cs2吸收并转化生成h2s,并吸收转化生成的h2s,得到富硫物质和净煤气;

17、所述净煤气出气通道用于将所述净煤气输出至下游管网;以及,

18、所述富硫物质出料通道用于排出所述富硫物质。

19、进一步地,所述预处理系统包括输送管道、除尘系统和/或除氯系统。

20、进一步地,所述待脱硫煤气进气通道、所述富硫物质出料通道设置在所述吸收塔的下部,所述净煤气出气通道、所述脱硫剂进料通道设置在所述吸收塔的上部,以使所述吸收转化一体脱硫剂从所述吸收塔上部进入所述吸收塔内部的空腔中、以及所述待脱硫煤气从所述吸收塔下部进入所述吸收塔内部的空腔中,所述待脱硫煤气和所述吸收转化一体脱硫剂在所述吸收塔内部的空腔中混合接触后得到的所述富硫物质从所述吸收塔下部排出,所述净煤气从所述吸收塔上部输出至下游管网。

21、进一步地,其特征在于,所述有机硫吸收转化系统还包括富硫物质循环系统,

22、所述富硫物质循环系统包括富硫物质循环泵和循环管道,所述循环管道的一端与所述有机硫吸收转化系统的所述富硫物质出料通道连接,所述循环管道的另一端与设置在所述吸收塔上的富硫物质进料通道连接,所述富硫物质循环泵设置在所述循环管道上,以将所述富硫物质从所述富硫物质出料通道泵送至所述富硫物质进料通道,从而进入所述吸收塔内部的空腔中与所述待脱硫煤气循环混合接触,其中,所述富硫物质中含有未消耗完的所述吸收转化一体脱硫剂。

23、进一步地,所述富硫物质循环系统还包括富硫物质冷却器,所述富硫物质冷却器设置在所述循环管道上,以冷却所述富硫物质。

24、进一步地,所述装置还包括再生系统,所述再生系统包括再生塔,以及设置在所述再生塔上的富硫物质再生进料通道、再生脱硫剂出料通道和尾气出气通道,其中,所述再生塔内部具有空腔;

25、所述富硫物质再生进料通道与所述吸收塔的所述富硫物质出料通道连接,以将所述富硫物质从所述吸收塔输入至所述再生塔内部的空腔中进行再生处理,以分离出尾气和再生脱硫剂,其中,所述尾气含h2s气体,所述再生脱硫剂含所述吸收转化一体脱硫剂;

26、所述再生脱硫剂出料通道与所述吸收塔的所述脱硫剂进料通道连接,以将分离出的所述再生脱硫剂从所述再生塔输送至所述吸收塔内部的空腔中重复使用;

27、所述尾气通过所述尾气出气通道输与尾气接收装置连接,以将分离出的所述尾气输送至尾气接收装置。

28、进一步地,所述富硫物质再生进料通道与所述富硫物质出料通道通过第一管道连接,所述再生脱硫剂出料通道与所述脱硫剂进料通道通过第二管道连接。

29、进一步地,所述再生系统还包括第一换热器,所述第一换热器分别与所述第一管道和所述第二管道连接,以使所述第一管道中的所述富硫物质和所述第二管道中的所述再生脱硫剂在所述第一换热器进行热交换。

30、进一步地,所述第二管道上设有再生脱硫剂冷却器,用于冷却所述再生脱硫剂。

31、进一步地,所述第二管道上设有储物槽,用于储存所述吸收转化一体脱硫剂和所述再生脱硫剂。

32、进一步地,所述再生系统还包括尾气冷却器,所述尾气冷却器与所述再生塔的尾气出气通道连接,被配置为能够将所述尾气降温成冷凝物质。

33、进一步地,所述再生系统还包括尾气分离器,所述尾气分离器与所述尾气冷却器连接,用于分离所述冷凝物质中的h2s气体和回流物质,其中,所述回流物质含所述富硫物质。

34、进一步地,所述再生系统还包括回流泵,所述回流泵分别与所述尾气分离器和所述再生塔连接,用于将所述回流物质输送至所述再生塔。

35、进一步地,所述装置还包括尾气处理系统,所述尾气处理系统设置在所述再生系统下游,用于对所述再生处理后产生的h2s气体进行后处理。

36、本发明的技术效果如下:

37、(1)本发明通过采用吸收转化一体脱硫剂,从而可以使前脱硫工艺流程更加简化,工艺装置数量更少,从而提高效率,降低成本。

38、(2)通过循环利用工作物质,减少资源浪费和降低成本。

39、(3)脱硫过程是在常温常压下进行,不需要额外热源,没有能耗,更加节能。

40、以下将结合附图对本发明的构思、具体结构及产生的技术效果作进一步说明,以充分地了解本发明的目的、特征和效果。

- 还没有人留言评论。精彩留言会获得点赞!