一种C8混合芳烃转化方法与流程

本发明涉及一种c8混合芳烃转化方法,具体地说涉及一种乙苯转化率高、二甲苯损失率低的c8混合芳烃高效转化方法。

背景技术:

1、c8芳烃指对二甲苯、间二甲苯、邻二甲苯和乙苯同分异构体的混合物。c8芳烃的主要来源是石油二次加工中的催化重整和石脑油热裂解副产汽油,其次是甲苯歧化或烷基转移及煤焦油等。在石油化工生产过程中,从各种工艺得到的c8芳烃通过异构化、精馏和吸附分离等联合操作,可以获取对二甲苯产品。由于乙苯与二甲苯沸点非常接近,分离困难,导致在联合装置循环物流中乙苯积累,致使异构化联合装置物流循环量提高,吸附分离的操作苛刻度增加,却不能增加装置的产出能力。为避免以上情况发生,提高装置的生产效率,就必须将部分乙苯转化而脱除。将乙苯转化为苯的催化剂会将乙苯高效率转化,较大程度地解决了上述问题,且乙苯转化得到的苯馏分沸点与二甲苯差别较大,精馏分离容易实现。分离出的苯在合成纤维和合成树脂工业中,也具有较高利用价值。

2、cn1102360a公开了一种烷基芳烃异构化催化剂,该催化剂由活性氧化铝、丝光沸石和zsm-5沸石制备的载体负载pt或pd等第viii族金属组成。其使用的zsm-5沸石的硅铝比较高,sio2/al2o3摩尔比值在90以上,该复合沸石中的丝光沸石至少为5%以上。该催化剂乙苯转化率达到近60%,乙苯转化率仍有待进一步提高。

3、cn102451747a制备的催化剂通过将二甲苯经异构化反应转化为接近平衡的二甲苯混合物同时高效地将乙苯经脱烷基反应转化为苯,与现有技术相比,其催化产物中px浓度达24%左右,乙苯转化率达65%左右。

4、cn1887423a公开了一种烷基芳烃异构化催化剂及使用方法含有高硅五元环沸石和丝光沸石,以c8芳烃为原料进行二甲苯异构化和乙苯转化评价,对二甲苯平衡浓度>23.0%,乙苯转化率>79.0%,c8芳烃收率>97.0%,但丝光沸石孔网络不均匀,难以在降低副反应的同时提高乙苯转化率。

技术实现思路

1、为克服现有技术中的不足,本发明提供了一种c8混合芳烃转化方法,该方法能够使二甲苯异构化成为平衡混合物,同时更有效脱除乙苯侧链上的烷基。

2、本发明一种c8混合芳烃转化方法,所述方法包括如下内容,c8混合芳烃在催化剂的作用下进行反应,所述反应条件如下:反应温度为385~420℃、优选390~410℃;压力为1.0~2.0mpa、优选1.0~2.0mpa;氢/烃摩尔比为1~3、优选1.5~2.5;进料质量空速7~12h-1、优选8~10h-1;所述催化剂中孔径为3-6 nm介孔占总孔容45~85%,优选为3-6 nm介孔占总孔容50~75%。

3、本发明方法中,所述催化剂中含有zsm-23分子筛,催化剂比表面积是300~500m2/g,孔容是0.3~0.6 ml/g,

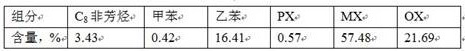

4、本发明方法中,所述c8混合芳烃中乙苯含量>12wt% ,优选乙苯含量>15wt%,进一步优选15wt-20wt%。

5、本发明方法中,所述催化剂中含有第vib族金属和/或第ⅷ族金属,以最终催化剂的重量为基准,第vib族金属以氧化物计的质量含量为1wt%~6wt%、第ⅷ族金属以单质计的质量含量为0.1wt%~0.8wt%。所述第vib族金属优选为钼,第ⅷ族的金属为铂所述铂来源于氯铂酸或氯铂酸铵。

6、本发明方法中,以最终催化剂重量为基准,含有50wt%~85wt%的zsm-23、10~50wt%大孔氧化铝和5wt%~25wt%的粘合剂,优选含有60wt%~80wt%的zsm-23、10~30wt%大孔氧化铝和10wt%~20wt%的粘合剂 。

7、本发明方法中,所述zsm-23分子筛中孔径为3~6 nm的介孔孔容占分子筛总孔容45-90%,优选为50-85%,进一步优选为55-81%。

8、本发明方法中,所述zsm-23分子筛的性质如下:比表面积为300-430m2/g,孔容为0.31-0.5cm3/g,微孔比表面积为50-170m2/g,介孔比表面积为150-310m2/g;优选地,比表面积为320-405m2/g,孔容为0.34-0.45cm3/g,微孔比表面积为80-140m2/g,介孔比表面积为261-295m2/g。

9、本发明方法中,所述zsm-23分子筛的相对结晶度为95~120 %,所述分子筛经600℃水蒸气水热处理2小时后的相对结晶度保持度为95~100%。

10、本发明方法中,所述大孔氧化铝的孔容为0.7~1.5 ml/g,比表面积400~600 m2/g。

11、本发明方法中,所述的粘合剂可以采用本领域中常用的粘合剂,优选采用小孔氧化铝。所用的小孔氧化铝孔容为0.3~0.5 ml/g,比表面积为200~400m2/g。

12、本发明方法中,在反应之前,需要对催化剂进行还原活化,所述还原条件如下:在氢气存在下,100℃~500℃保持1~12小时,压力为0.5mpa~10mpa。

13、本发明方法所含有的催化剂既具有微孔结构可调变的酸性质,满足二甲苯异构化和乙苯转化(乙苯脱烷基转化为苯和乙烷)反应要求,提高催化剂的活性;又具有介孔结构的大孔道特性,比表面积及孔容高,zsm-23分子筛中孔径为3~6 nm的介孔孔容占分子筛总孔容50~90 %,有利于较大动力学直径的邻二甲苯、间二甲苯和乙苯的吸附,便于邻二甲苯、间二甲苯异构生成对二甲苯,乙苯脱烷基转化为苯和乙烷,同时又使生成的二甲苯快速扩散出去,避免了生成的对二甲苯的二次反应,从而提高了对二甲苯的选择性及乙苯转化率。

技术特征:

1.一种c8混合芳烃转化方法,其特征在于:所述方法包括如下内容,c8混合芳烃在催化剂的作用下进行反应,所述反应条件如下:反应温度为385~420℃、压力为1.0~2.0mpa、氢/烃摩尔比为1~3、进料质量空速7~12h-1;所述催化剂中孔径为3-6 nm介孔占总孔容45~85%。

2.根据权利要求1所述的方法,其特征在于:所述反应条件如下:反应温度为优选390~410℃,压力为1.0~2.0mpa,氢/烃摩尔比为1.5~2.5,进料质量空速优选8~10h-1;所述催化剂中孔径为3-6 nm介孔占总孔容50~75%。

3.根据权利要求1所述的方法,其特征在于:所述反应条件如下:所述催化剂中含有zsm-23分子筛,催化剂比表面积是300~500 m2/g,孔容是0.3~0.6 ml/g。

4.根据权利要求1所述的方法,其特征在于:所述反应条件如下:所述c8混合芳烃中乙苯含量>12wt%,优选乙苯含量>15wt%,进一步优选15wt-20wt%。

5.根据权利要求1所述的方法,其特征在于:所述催化剂中含有第vib族金属和/或第ⅷ族金属,以最终催化剂的重量为基准,第vib族金属以氧化物计的质量含量为1wt%~6wt%、第ⅷ族金属以单质计的质量含量为0.1wt%~0.8wt%。

6.根据权利要求5所述的方法,其特征在于:所述第vib族金属优选为钼,第ⅷ族的金属为铂所述铂来源于氯铂酸或氯铂酸铵。

7.根据权利要求1所述的方法,其特征在于:以最终催化剂重量为基准,含有50wt%~85wt%的zsm-23、10~50wt%大孔氧化铝和5wt%~25wt%的粘合剂。

8.根据权利要求7所述的方法,其特征在于:以最终催化剂重量为基准,含有60wt%~80wt%的zsm-23、10~30wt%大孔氧化铝和10wt%~20wt%的粘合剂 。

9.根据权利要求7或8所述的方法,其特征在于:所述zsm-23分子筛中孔径为3~6 nm的介孔孔容占分子筛总孔容45-90%,优选为50-85%,进一步优选为55-81%。

10.根据权利要求9所述的方法,其特征在于:所述zsm-23分子筛的性质如下:比表面积为300-430m2/g,孔容为0.31-0.5cm3/g,微孔比表面积为50-170m2/g,介孔比表面积为150-310m2/g。

技术总结

本发明公开一种C8混合芳烃转化方法,所述方法包括如下内容:C8混合芳烃在催化剂的作用下进行反应,所述反应条件如下:反应温度为385~420℃、优选390~410℃、压力为1.0~2.0MPa、优选1.0~2.0MPa、氢/烃摩尔比为1~3、优选1.5~2.5、进料质量空速7~12h‑1,优选8~10h‑1;所述催化剂中孔径为3‑6 nm介孔占总孔容45~85%,优选为3‑6 nm介孔占总孔容50~75%。该方法能够使二甲苯异构化成为平衡混合物,同时更有效脱除乙苯侧链上的烷基。

技术研发人员:孙晓艳,樊宏飞,于政敏,陈玉晶

受保护的技术使用者:中国石油化工股份有限公司

技术研发日:

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!