一种超低温航空液压油的制备方法与流程

1.本发明属于液压油领域,具体涉及一种超低温航空液压油的制备方法。

背景技术:

2.高空无人驾驶飞行器,可以有多种用途,例如空中预警、通信中继、电子干扰、海岸与边界巡逻、大气环境研究和空中交通管制等。高空长时间飞行无人的主要特点是滞空时间较长、航程较长,长时间飞行无人驾驶飞行器机载设备要求连续工作无故障时间较长,要求各设备具有高度的可靠性,同时考虑到设备的能源消耗,机载设备几乎没有余度,在系统综合设计时必须充分考虑到可靠性问题。

3.美国全球鹰无人驾驶飞行器使用的液压油为超低温液压油。例如 mil-prf-81019超低温液压油,其使用温度可达-70℃。

4.苏联在上世纪50年代初,先后使用了цnatиm(ty327-1950)、mbи (гoct1805-1951)和amг-10三种液压油。amг-10的原料来源于210~ 300℃馏出的轻柴油馏分,50℃的粘度不低于10mm2/s,工作温度范围-60~ 127℃,短时间温度上限可达150℃。

5.我国目前采用的主要为15号航空液压油和rp 4350航空液压油,15号航空液压油在热安定性、低温性能和剪切安定性方面与美国的mil-prf-5606 相当,其使用温度下限为-55℃,满足了固定翼飞机-54℃的要求,rp 4350航空液压油与美国的mil-prf-83282相当,但其使用温度下限只有-40℃,因此只在直升机上推广使用。我国目前还没有符合超低温要求的超低温航空液压油产品。

6.高空无人驾驶飞行器的液压系统(除起落架外)管路比较多,液压油一直在工作,自身一直在发热,不会出现低温问题,15号液压油可满足要求;而起落架在正常飞行中不使用,长期处于低温状态,液压油发热少,液压油流量小,导致起落架收放能力不强,起落架收放速度慢,影响了正常使用。为了解决这个问题,液压系统中安装了加热装置,从而增加了无人驾驶飞行器的重量,因此需要研制一种低温粘度比15号液压油小、低温性能优于15 号液压油的航空液压油,来满足高空飞行器的需求。

技术实现要素:

7.本发明的技术目的是提供一种粘度低、低温性能优良的超低温航空液压油的制备方法,通过所述方法制备的超低温航空液压油可用于高空无人驾驶飞行器。

8.出于以上目的,一方面,本发明提供一种超低温航空液压油的制备方法,所述方法包括以下步骤:

9.s1.基础油的制备:

10.s1-1:混合原油

11.在本步骤中,将68-74重量份的塔里木原油、19-25重量份的玉门原油, 5-13重量份的吐哈稠油混合;

12.s1-2:超声波脱盐脱水

13.s1-3:常减压装置常二线馏分油分馏切割,

14.在s1-3步骤中,分馏塔顶温度为160-180℃,分馏塔底温度为250-260℃,分馏系统侧线抽出温度为200~210℃,并且侧线汽提塔蒸汽量为 200-250kg/h;

15.s1-4:分子筛脱蜡

16.在s1-4步骤中,脱蜡系统进料量为2.2-2.5t/h,5a分子筛床层温度为 300-360℃;

17.s1-5:酸碱白土精制

18.s2:加入添加剂调和并过滤,

19.其中,基于100重量份s1中制备的基础油,所述添加剂包括:8-10重量份的降凝增粘剂、1-2重量份的抗氧剂、2-3重量份的抗磨剂、0.01-0.02重量份的抗泡剂以及任选的0.01-0.02重量份的染色剂;

20.s3:灌装。

21.在具体实施方式中,在s1-1步骤中,将71重量份的塔里木原油、22重量份的玉门原油,7重量份的吐哈稠油混合。

22.在具体实施方式中,在s1-3步骤中,分馏塔顶温度为160-170℃,分馏塔底温度为250-255℃,分馏系统侧线抽出温度为200~205℃,并且侧线汽提塔蒸汽量为200-245kg/h。

23.本技术中,通过将分馏塔底温度、分馏塔顶温度相对于一般基础油的分馏切割的常规操作温度提高5~10℃,以及将分馏系统侧线抽出温度控制在 200~210℃,优选200~205℃,可以保证侧线抽出物初馏点不低于240℃。另外,本技术中,通过将侧线汽提塔蒸汽量控制在200-250kg/h,优选 200-245kg/h,可以提高汽提效果,减少轻组分含量,保证闪点不低于95℃。

24.在具体实施方式中,在s1-4步骤中,脱蜡系统进料量为2.2-2.3t/h,分子筛床层温度为305℃。

25.本技术通过将脱蜡系统进料量由一般基础油的分馏切割的常规进料量的2.8t/h降至2.2t/h,分子筛床层温度由常规温度285℃升高至305℃左右,可以确保脱蜡油倾点不高于-75℃。

26.在具体实施方式中,在s2步骤中,所述降凝增粘剂由聚甲基丙烯酸酯 (pma)、乙烯丙烯共聚物(ocp)和液体聚异戊二烯组成,三者的重量比例为4-8:1-4:0.1-3,更优选地,三者的重量比例为5-7:2-3.5:0.5-2.5,最优选地,三者的重量比例为6:2.5:1.5。

27.优选地,所述液体聚异戊二烯的相对分子质量为8000-24000,其中顺-1,4

‑ꢀ

聚异戊二烯与3,4-聚异戊二烯的摩尔比为80:20至70:30,即为低顺式聚异戊二烯。

28.优选地,基于100重量份的基础油,所述降凝增粘剂的含量为8-9重量份,更优选为8.5重量份。

29.优选地,所述的抗氧剂选自2,6-二叔丁基对甲基苯酚、4,4'-亚甲基双(2,6 二叔丁基酚)、α-萘胺或n,n-二仲丁基对苯二胺,优选为4,4'-亚甲基双(2,6 二叔丁基酚)或n,n-二仲丁基对苯二胺,最优选为n,n-二仲丁基对苯二胺。

30.优选地,基于100重量份的基础油,所述的抗氧剂的含量为1-1.8重量份,更优选为1.5重量份。

31.优选地,所述抗磨剂选自磷酸三甲酚酯(tcp)、磷酸三苯酯、磷酸三乙酯、磷酸三丁酯、亚磷酸二正丁酯、酸性亚磷酸二丁酯、硫磷酸含氮衍生物、硫化异丁烯、二苄基二硫、环

烷酸铅、硼酸盐,更优选为二苄基二硫、硫化异丁烯、磷酸三甲酚酯或磷酸三苯酯,最优选为二苄基二硫或硫化异丁烯。

32.优选地,基于100重量份的基础油,所述抗磨剂的含量为2.1-2.8重量份,更优选为2.5重量份。

33.优选地,所述抗泡剂为甲基硅油或乙基硅油(两者重量比例为1:9)。

34.优选地,所述染色剂可为苏丹红。

35.有益效果

36.本技术中采用塔里木、吐哈、玉门原油来制备基础油,原油来源稳定,产量充足,能够保证石油基超低温液压油生产需求。其中,塔里木原油为含硫中间基原油,玉门原油为低硫石蜡基原油,而吐哈稠油为含硫中间基原油,本技术通过将上述原油合理配比,一方面可以降低成本,另一方面,可以很好地保证生产的基础油的品质。

37.综上,本技术通过如上的原料选择,工艺步骤和参数的改进设置,使得制备的超低温航空液压油与现有技术中的15号航空液压油相比显示出较低的粘度,和良好的低温特性,其各项性能指标与国外同类油品的理化性能基本相当,能够很好地满足高空无人驾驶飞行器的需求。

具体实施方式

38.以下通过具体实施例来详细描述本发明的技术方案,然而其不应理解为对本技术保护范围的限制。

39.本文中所使用的术语仅用于解释示例性实施例,且并不旨在限制本发明。单数表达也包括其复数表达,除非在上下文中另有明确表示。在本文中所使用的“包含”、“配备有”或“具有”之类的术语用于指定实践特性、数目、步骤、构成元件或其组合的存在,并且应当理解为不排除一个或多个其他特性、数目、步骤、构成元件或其组合的添加或存在的可能。

42.在整个说明书中,当提到某个元件“连接”到另一个元件时,它不仅包括“直接连接”,还包括其他构件之间的“间接连接”。另外,当提到某个元件“包括”某个部件时,这意味着该元件可以进一步包括其他部件而不是排除其他部件,除非相反地明确描述。

43.本文所使用的术语“第一”、“第二”等是用来解释各种构成元件,并且它们仅用于将一种构成元件与另一种构成元件区分的目的。

44.并且,本文中所使用的术语仅用于解释示例性实施例,且并不旨在限制本发明。单数表达也包括其复数表达,除非在上下文中另有明确表示。在本文中所使用的“包含”、“配备有”或“具有”之类的术语用于指定实践特性、数目、步骤、构成元件或其组合的存在,并且应当理解为不排除一个或多个其他特性、数目、步骤、构成元件或其组合的添加或存在的可能。

45.并且,如果一个层或一个元件被提及为形成于“层”或“元件”的“上面”或“上方”,这意味着每一个层或元件被直接形成在该层或元件上,或者在层、主体或基材之间可形成其他的层或元件。

46.下文中,在添加剂加入量中所提及的“%”或百分比,均意指重量百分比。

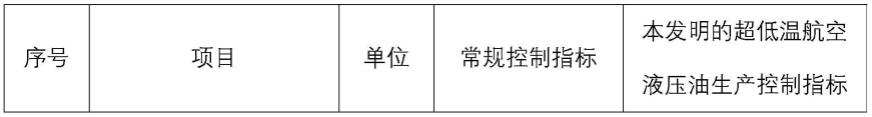

47.目前现有的低温航空液压油的常规生产控制指标和根据本发明的超低温航空液压油生产控制指标如下表1和2所示。

48.表1分馏系统主要工艺参数控制指标

[0049][0050][0051]

表2脱蜡系统主要工艺参数控制指标

[0052][0053]

实施例1基础油的制备

[0054]

s1:将71重量份的塔里木原油、22重量份的玉门原油,7重量份的吐哈稠油混合搅拌1-2小时,得到混合原油;

[0055]

s2:将步骤s1中得到的混合原油经过超声波脱盐脱水3小时;

[0056]

s3:将脱盐脱水的混合原油按照上表1中的参数经过常压装置常二线馏分油分馏切割,其中,分馏塔顶温度为160-170℃,分馏塔底温度为250-255℃,分馏系统侧线抽出温度为200~205℃,并且侧线汽提塔蒸汽量为 200-245kg/h;

[0057]

s4:将步骤s3中得到的馏分按照上表2中的参数进行分子筛脱蜡,其中脱蜡系统进料量为2.2-2.3t/h,分子筛床层温度为305

±

5℃;

[0058]

s5:步骤s4经过脱蜡处理的馏分再进行白土精制,得到最终的基础油,白土吸附剂选择性地吸附残留的胶质、沥青质、硫化物、机械杂质等有害成分。得到的基础油的表征数据下下表3。

[0059]

对比实施例1基础油的制备

[0060]

除了将步骤s3中常压装置的参数设定为:分馏塔顶温度为150-160℃,即常规温度范围,分馏塔底温度为240-250℃,即常规温度范围,分馏系统侧线抽出温度为190~210℃,

即常规温度范围,并且侧线汽提塔蒸汽量为 200-245kg/h,按照实施例1相同的方式制备基础油,得到的基础油的表征数据下下表3。

[0061]

对比实施例2基础油的制备

[0062]

除了将步骤s4中分子筛脱蜡步骤中脱蜡系统进料量设置为2.8-3.2t/h,按照实施例1相同的方式制备基础油,得到的基础油的表征数据下下表3。

[0063]

对比实施例3基础油的制备

[0064]

除了将步骤s4中分子筛脱蜡步骤中分子筛床层温度设置为285℃,按照实施例1相同的方式制备基础油,得到的基础油的表征数据下下表3。

[0065]

表3基础油分馏系统产品质量情况

[0066][0067]

制备实施例1

[0068]

将实施例1制备得到的精制基础油100kg,降凝增粘剂8.5kg,4,4'-亚甲基双(2,6二叔丁基酚)抗氧剂1.5kg,抗磨剂磷酸三甲酚酯2.5kg,抗泡剂甲基硅油和乙基硅油共0.01kg(两者重量比例为1:9),和染色剂苏丹红0.01kg 加入反应釜,60-80℃下搅拌1-2小时,过滤,灌装,得到超低温航空液压油。

[0069]

其中降凝增粘剂由聚甲基丙烯酸酯(pma)、乙烯丙烯共聚物(ocp) 和液体聚异戊二烯组成,三者的重量比例为6:2.5:1.5,其中液体聚异戊二烯的相对分子质量为12000,其中顺-1,4-聚异戊二烯与3,4-聚异戊二烯的摩尔比为70:30。

[0070]

制备实施例2

[0071]

将对比实施例1制备得到的精制基础油100kg,降凝增粘剂8.5kg,4,4'

‑ꢀ

亚甲基双(2,6二叔丁基酚)抗氧剂1.5kg,抗磨剂磷酸三甲酚酯2.5kg,抗泡剂甲基硅油和乙基硅油共0.01kg(两者重量比例为1:9),和染色剂苏丹红 0.01kg加入反应釜,60-80℃下搅拌1-2小时,过滤,灌装,得到超低温航空液压油。

[0072]

其中降凝增粘剂由聚甲基丙烯酸酯(pma)、乙烯丙烯共聚物(ocp) 和液体聚异戊二烯组成,三者的重量比例为6:2.5:1.5,其中液体聚异戊二烯的相对分子质量为12000,其中顺-1,4-聚异戊二烯与3,4-聚异戊二烯的摩尔比为70:30。

[0073]

制备实施例3

[0074]

将对比实施例2制备得到的精制基础油100kg,降凝增粘剂8.5kg,4,4'

‑ꢀ

亚甲基双(2,6二叔丁基酚)抗氧剂1.5kg,抗磨剂磷酸三甲酚酯2.5kg,抗泡剂甲基硅油和乙基硅油共0.01kg(两者重量比例为1:9),和染色剂苏丹红 0.01kg加入反应釜,60-80℃下搅拌1-2小时,过滤,灌装,得到超低温航空液压油。

[0075]

其中降凝增粘剂由聚甲基丙烯酸酯(pma)、乙烯丙烯共聚物(ocp) 和液体聚异戊二烯组成,三者的重量比例为6:2.5:1.5,其中液体聚异戊二烯的相对分子质量为12000,其中顺-1,4-聚异戊二烯与3,4-聚异戊二烯的摩尔比为70:30。

[0076]

制备实施例4

[0077]

将对比实施例3制备得到的精制基础油100kg,降凝增粘剂8.5kg,4,4'

‑ꢀ

亚甲基双(2,6二叔丁基酚)抗氧剂1.5kg,抗磨剂磷酸三甲酚酯2.5kg,抗泡剂甲基硅油和乙基硅油共0.01kg(两者重量比例为1:9),和染色剂苏丹红 0.01kg加入反应釜,60-80℃下搅拌1-2小时,过滤,灌装,得到超低温航空液压油。

[0078]

其中降凝增粘剂由聚甲基丙烯酸酯(pma)、乙烯丙烯共聚物(ocp) 和液体聚异戊二烯组成,三者的重量比例为6:2.5:1.5,其中液体聚异戊二烯的相对分子质量为12000,其中顺-1,4-聚异戊二烯与3,4-聚异戊二烯的摩尔比为70:30。

[0079]

a)制备实施例1至4的超低温航空液压油与国外产品(美国royal公司的royco 719超低温液压油,符合的标准为mil-prf-81019)以及15号航空液压油进行了对比,结果见下表4。

[0080]

表4制备实施例1至4的超低温航空液压油与国外油品的主要理化性能实验数据

[0081][0082][0083]

由表4中数据可以看出,通过本技术的制备方法得到的超低温航空液压油与国外同类油品的理化性能基本相当。与15号航空液压油相比,通过本技术的制备方法得到的液

压油的运动粘度显著降低、低温性能改善。

[0084]

b)超低温航空液压油的储存安定性

[0085]

对储存12个月的制备实施例1的样品进行理化性能分析,各项实验数据见表5,表明其具有良好的储存安定性。

[0086]

表5储存安定性实验

[0087]

[0088]

[0089][0090]

b)超低温航空液压油的批次稳定性

[0091]

按照制备实施例1中确定的生产配方和生产工艺,进行了放大生产,生产了3批次产品,考察了产品的批次稳定性,具体数据见表6,实验结果表明本技术的超低温航空液压油具有良好的批次稳定性。

[0092]

表6超低温航空液压油的批次稳定性数据

[0093]

[0094]

[0095][0096]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应所述以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1