一种快速床重油转化方法与流程

本发明属于烃油转化,涉及一种重油催化裂解方法。

背景技术:

1、乙烯、丙烯为代表的低碳烯烃是重要的基本有机化工原料,被誉为现代化学工业的基石。随着低碳烯烃需求量的日益增长及应用领域的不断拓宽,对其高效制取方法的开发和研究就日显重要。催化裂解是目前低碳烯烃生产技术中最具有发展和应用前景的技术之一,该技术可以灵活调整产物分布,而且能降低反应温度,减少能耗。目前,在催化裂解制低碳烯烃领域,原料油呈多样化局面。重质原油储量约占全球原油可采储量的50%左右,世界范围内原油资源逐步趋于重质化,炼油企业正面临着原料重质化和劣质化、产品轻质化和清洁化、炼制过程清洁化和低碳化的压力。因此,当前催化裂解领域所面临的一个技术问题如何实现重油的高效转化,使之转化为市场需要的高附加值、轻质石油化工产品。

2、一种重油催化裂解工艺是dcc工艺,该工艺采用稀相提升管+密相床层进行重油转化生产低碳烯烃,但其丙烯选择性难以进一步提高。为了实现劣质重油的高选择性裂解,wo2020015603a1提供了一种烃油催化裂解方法,使用全新的、具有特殊结构的反应器,其示意见图1,称为rtc工艺。与目前工业化的dcc工艺相比,rtc反应器中的原料分子基本上全部在温度均一的快速床反应器内完成裂解反应,反应器内催化剂含量高,接近于“拟全浓相”,从而大大增加了原料催化裂解反应的比例,减少了热裂解反应的比例,有利于提高裂解反应的选择性,反应器轴向线速的均匀性也使流动状态更稳定。

技术实现思路

1、本发明要解决的技术问题是提供一种快速床重油催化裂解方法,其可显著提高低碳烯烃收率。本发明要解决的另外技术问题是提供一种适用于快速床反应器的重油催化裂解催化剂及其制备方法。该催化剂具有多级孔结构和特定的酸性质的基质,可匹配重油大分子的逐级裂解,将其用于重油催化裂解过程,可提高低碳烯烃收率。

2、本发明提供一种快速床重油催化裂解方法,包括,使重油在快速床反应器中与催化裂解催化剂接触反应,该催化裂解催化剂含有含磷中空zsm-5多级孔分子筛和具有弱b酸的多孔氧化物的载体,以所述催化裂解催化剂的干基重量为基准,按照干基计,所述含磷中空多级孔zsm-5分子筛的含量为25-60重量%,所述载体的总含量为40-75重量%,且具有弱b酸的多孔氧化物的含量为1-30重量%;

3、所述具有弱b酸的多孔氧化物的总b酸酸量为5-15μmol/g,强b酸酸量是0.5-2.5μmol/g;

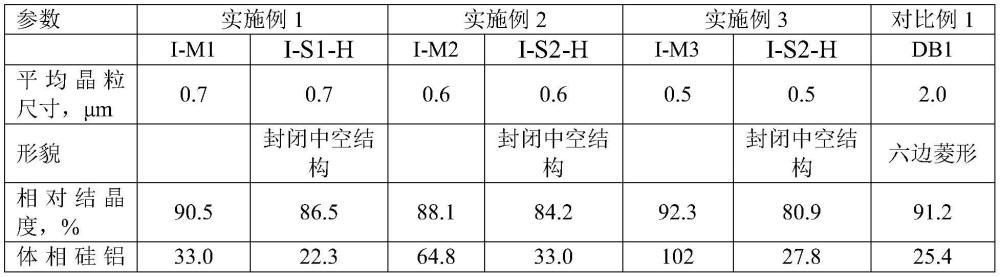

4、所述含磷中空zsm-5多级孔分子筛具有封闭的中空结构,封闭的中空结构是指具有完整封闭的壳层和中空结构的内部空腔的结构,所述含磷中空zsm-5多级孔分子筛晶粒的平均晶粒尺寸为0.2-3.0μm,体相硅铝摩尔比与表面硅铝摩尔比的比值为1.0-1.5;所述含磷中空zsm-5多级孔分子筛的磷铝摩尔比为0.1-1.5;所述含磷中空zsm-5多级孔分子筛的总比表面积为340-400m2/g,介孔比表面积为40-150m2/g,所述含磷中空zsm-5多级孔分子筛的介孔比表面积占所述总比表面积的15-40%,强b酸酸量占总b酸酸量的比例为65-80%,强l酸酸量占总l酸酸量的比例为50-75%。

5、优选的,所述含磷中空zsm-5多级孔分子筛,n2吸附脱附曲线呈现h4型滞后环。

6、n2吸附脱附方法可参见文献《固体催化剂研究方法》或《现代催化研究方法》。

7、可选地,所述含磷中空zsm-5多级孔分子筛的磷铝摩尔比为0.2-1.3。在本发明中,含磷中空zsm-5多级孔分子筛的的磷铝摩尔比通过xrf荧光方法检测得到,各组分的含量通过xrf荧光方法检测得到。

8、可选地,所述含磷中空zsm-5多级孔分子筛晶粒的平均晶粒尺寸为0.4-2.7μm,例如为0.6-2.5μm。本发明中,晶粒尺寸是指晶粒最宽处的尺寸,可通过测量样品的sem或tem图像中,晶粒投影面最宽处的尺寸获得,平均晶粒尺寸是通过选取sem或tem图像中任意10个分子筛并计算其平均值而得。

9、所述含磷中空zsm-5多级孔分子筛晶粒的体相硅铝摩尔比与表面硅铝摩尔比的比值为1.1-1.4,相对结晶度为75-90%。所述体相硅铝摩尔比以sio2/al2o3计,所述表面硅铝摩尔比以sio2/al2o3计。体相硅铝摩尔比是指zsm-5纳米晶材料整体的硅铝摩尔比,其由xrf方法测定,表面硅铝摩尔比由xps方法测定,具体的测试方法为本领域的技术人员所熟知的,在此不再赘述,其中,体相硅铝摩尔比为15-200。本发明中,分子筛的相对结晶度是以中国石油化工科学研究院的xrd标样zsm-5分子筛标样为基准,将该标样的结晶度视为100%。

10、可选地,所述含磷中空zsm-5多级孔分子筛在磷改性前的总比表面积为340-420m2/g,介孔比表面积为40-150m2/g,所述介孔比表面积占所述总比表面积的20-40%。本发明中总比表面积、介孔比表面积采用bet分析得到,可参见文献《固体催化剂研究方法》或《现代催化研究方法》。

11、可选地,所述含磷中空zsm-5多级孔分子筛的强b酸酸量占总b酸量的比例为70-80%,所述强l酸酸量占总l酸量的比例为55-70%。

12、强b酸酸量和总b酸酸量采用吡啶红外酸性方法制备得到,强l酸酸量和总l酸酸量采用吡啶红外酸性方法制备得到。

13、可选地,所述载体包括其它载体,所述其它载体选自天然粘土、氧化铝载体、氧化硅载体和磷酸铝载体中的一种或几种。

14、在一种实施方式中,所述的氧化铝载体为铝溶胶、酸化拟薄水铝石、水合氧化铝和活性氧化铝中的一种或几种;所述的磷酸铝载体为磷铝胶。

15、所述氧化硅载体可以为中性硅溶胶、酸性硅溶胶或碱性硅溶胶中的一种或几种。

16、在本发明的一种具体实施方式中,所述具有弱b酸的多孔氧化物载体为改性硅基基质;以所述催化裂解催化剂的干基重量为基准,所述硅基基质以干基计的含量优选为1-20重量%。所述改性硅基基质包括硅基基质和改性剂;所述改性剂为硼氧化物、铝氧化物、镁氧化物、锆氧化物的一种或多种,以所述改性硅基基质的重量为基准,以氧化物计的改性剂的含量为5-40重量%,氧化硅的含量为60-95重量%。所述改性硅基基质通过在氧化硅载体中添加金属盐溶液进行改性得到。所述氧化硅可源自中性硅溶胶、酸性硅溶胶或碱性硅溶胶中的一种或多种。所述改性硅基基质的最可几介孔孔径优选为3nm-20nm。

17、所述改性硅基基质可通过在硅基基质中添加金属盐溶液进行改性得到;一种所述改性硅基基质的制备方法包括:

18、(1)配置浓度为10-50重量%的改性元素盐溶液,所述改性剂元素为硼、铝、镁、锆中的一种或多种;

19、(2)将改性元素盐溶液添加至硅基基质中,添加氨水调节ph值为6-7;所述硅基基质可以是中性硅溶胶、酸性硅溶胶或碱性硅溶胶中的一种或多种;所述中性硅溶胶、酸性硅溶胶或碱性硅溶胶中,各自的,sio2含量可以为10-40重量%。

20、(3)过滤、干燥、焙烧。焙烧的温度可以是400-600℃,焙烧时间可以是1-5h。

21、优选地,所得的改性硅基基质的最可几介孔分布为3nm-15nm。改性硅基基质的总b酸酸量为5-15μmol/g,强b酸酸量是0.5-2.5μmol/g。

22、根据本发明,以所述催化裂解催化剂的干基重量为基准,以干基计,所述催化裂解催化剂中,所述含磷中空zsm-5多级孔分子筛的含量为30-55重量%,所述载体的含量为45-70重量%,且所述具有弱b酸的多孔氧化物载体含量为3-15重量%。

23、可选地,以所述催化裂解催化剂的干基重量为基准,所述催化裂解催化剂中,所述含磷中空多级孔zsm-5分子筛以干基计的含量为30-55重量%,所述载体以干基计的含量为45-70重量%,且以干基计的改性硅基基质含量为1-20重量%。其它载体以干基计的含量为25-69重量%。所述改性硅基基质的最可几介孔径优选为3nm-20nm。

24、在本发明的一种具体实施方式中,以催化裂解催化剂的干基重量为基准,按照干基计,所述催化裂解催化剂含有20-50重量%所述含磷中空zsm-5多级孔分子筛、20-50重量%的粘土、5-30重量%的酸化拟薄水铝石、3-20重量%的铝溶胶和2~25重量%具有弱b酸的多孔氧化物。进一步,以催化裂解催化剂的干基重量为基准,按照干基计,所述催化裂解催化剂包括30-55重量%例如40-50重量%所述含磷中空zsm-5多级孔分子筛、10~30重量%粘土例如15-25重量%粘土、5-20重量%例如8-15重量%拟薄水铝石(简称铝石)、5-25重量%例如10~20重量%铝溶胶和2~25重量%例如5-25重量%或5-20重量%或例如2-15重量%例如5~10重量%的所述具有弱b酸的多孔氧化物载体。

25、在本发明的一种具体实施方式中,以催化裂解催化剂的干基重量为基准,所述催化裂解催化剂中氧化钠的含量优选为0.15重量%以下。

26、所述催化裂解催化剂可以通过如下制备方法制备,包括:将包括具有弱b酸的多孔氧化物的载体、含磷中空zsm-5多级孔分子筛以及水形成的浆料进行喷雾干燥和焙烧。

27、本发明所述催化裂解催化剂的制备方法,一种实施方式,将具有弱b酸的多孔氧化物载体、其它载体、含磷中空zsm-5多级孔分子筛和水混合,打浆、喷雾干燥和焙烧。其中,喷雾干燥为本领域的技术人员所常规采用的,能够在干燥物料的同时还具有对催化剂的成型作用。喷雾干燥为本领域的技术人员所熟知的,具体方法在此不再赘述。

28、一种实施方式,所述含磷中空zsm-5多级孔分子筛,可以采用包括如下步骤的方法制备:

29、(1)、将第一有机硅源和第一溶剂在30-50℃下混合搅拌0.5-5小时,再升温至70-100℃混合搅拌2-10小时,将得到的混合液体与第一模板剂在20-30℃下混合0.5-3.0小时,得到第一混合产物;

30、(2)、将摩尔比为(1.5-5):(60-350):1的以碱金属氧化物计的第一碱金属氢氧化物、第二溶剂和以al2o3计的第一铝源和在20-80℃下混合0.5-2.0小时,得到第二混合产物;

31、(3)、将所述第一混合产物与所述第二混合产物混合后进行动态晶化,将得到的固体取出并进行第二焙烧,得到第一固体产物;

32、(4)、将所述第一固体产物与含碱的第一溶液混合,以1-5℃/min的升温速率升至反应温度后,在所述反应温度下反应10-90min,得到第二固体产物;其中,所述反应温度为60-90℃,所述含碱的第一溶液中碱的含量为0.45-2mol/l;

33、(5)、将所述第二固体产物进行第一铵交换,得到第三固体产物;

34、(6)、将所述第三固体产物与含有磷源的第二溶液进行混合,将得到的第一浆料进行第二干燥和第三焙烧。

35、另外一种实施方式,所述含磷中空zsm-5多级孔分子筛还可以通过包括如下步骤的方法制备:

36、s1、将第二模板剂、第二无机硅源和第三溶剂在30-50℃下混合0.5-3.0小时,将得到第三混合产物进行依次第一水热处理和第二水热处理,得到第四混合产物;其中,所述第一水热处理的条件包括:温度为80-150℃,时间为1-6小时;所述第二水热处理的条件包括:温度为160-180℃,时间为4-60小时;

37、s2、将摩尔比为(1.5-5):(60-350):1的以碱金属氧化物计的第二碱金属氢氧化物、第四溶剂和以al2o3计的第二铝源在20-80℃下混合0.5-2.0小时,得到第五混合产物;

38、s3、将所述第四混合产物和所述第五混合产物混合,将得到的混合物进行第三水热处理,将得到的固体取出并进行第四焙烧,得到第四固体产物;

39、s4、将所述第四固体产物与含碱的第二溶液混合,以1-5℃/min的升温速率升至反应温度后,在所述反应温度下反应10-90min,得到第五固体产物,其中,所述反应温度为60-90℃,所述含碱的第二溶液中碱的含量为0.45-2mol/l;

40、s5、将所述第五固体产物进行第二铵交换,得到第六固体产物;

41、s6、将所述第六固体产物与含有磷源的第四溶液进行混合,将得到的第二浆料进行第三干燥和第五焙烧。

42、可选地,所述第一有机硅源选自正硅酸甲酯和正硅酸乙酯中的一种或几种。

43、所述第二无机硅源选自硅溶胶、水玻璃和固体硅胶中的一种或几种。

44、所述的第一模板剂和所述第二模板剂各自独立地选自四丙基溴化铵、四丙基氢氧化铵、正丁胺和己二胺中的一种或几种。

45、所述第一铝源和所述第二铝源各自独立地选择铝酸钠、硫酸铝、硝酸铝、异丙醇铝和铝溶胶中的一种或几种。

46、所述的第一碱金属氢氧化物和所述第二碱金属氢氧化物各自独立地选自氢氧化锂、氢氧化钠和氢氧化钾中的一种或几种。

47、所述含碱的第一溶液与所述含碱的第三溶液各自独立地选自氢氧化钠溶液、氢氧化钾溶液、氢氧化锂溶液和氢氧化钡溶液中的一种或几种。

48、所述磷源选自磷酸、磷酸二氢铵、磷酸氢二铵和磷酸铵中的至少一种或几种。

49、可选地,所述第一模板剂、所述第一溶剂和所述第二溶剂的总用量、所述第一碱金属氢氧化物和所述第一有机硅源与用量的摩尔比为(0.06-0.55):(10-100):(0.02-1.5):1,所述第一有机硅源与所述第一铝源用量的摩尔比为(20-500):1;其中,所述第一有机硅源以sio2计,所述第一碱金属氢氧化物以碱金属氧化物计,所述第一铝源以al2o3计。

50、优选地,步骤(2)中,以碱金属氧化物计的所述第一碱金属氢氧化物、所述第二溶剂和以al2o3计的所述第一铝源用量的摩尔比为(2-4.5):(80-350):1。

51、根据本发明,步骤(3)中,动态晶化为本领域的技术人员所熟知的,所述动态晶化的条件可以包括:温度为80-200℃,时间为4-80小时:优选地,温度为160-180℃,时间为12-60小时。

52、优选地,步骤(4)中,所述第一固体产物与所述含碱的第一溶液用量的重量比为1:(2-10);所述第一固体产物的体相硅铝摩尔比和表面硅铝摩尔比的比值为1.2-5.0。

53、根据本发明,步骤(5)中,所述的将所述第二固体产物进行第一铵交换,一种实施方式,包括:将重量比为1:(0.5-2.0):(5-20)的所述第二固体产物、第一铵源和第五溶剂混合后,将得到的混合物在50-100℃,优选60-90℃下反应0.5-2小时。第一铵源选自氯化铵、硫酸铵和硝酸铵中的一种或几种。铵交换可以进行一次或多次。所述铵交换后还可以包括焙烧的步骤,所述焙烧可以进行一次或多次,例如可以在每次与铵离子接触交换后烘干焙烧,也可以与铵离子接触多次进行交换后进行烘干焙烧。优选的,最后一次铵交换后进行焙烧。

54、优选地,步骤(6)中,所述含有磷源的第二溶液和所述第三固体产物用量的重量比为1:(0.5~2.0)。

55、根据本发明,所述第三固体产物与所述第一固体产物相比,介孔比表面积增加100-500%,介孔体积增加150-600%,总酸量增加50-250%。

56、所述第二模板剂、所述第三溶剂和所述第四溶剂的总用量、所述第二碱金属氢氧化物和所述第二无机硅源用量的摩尔比为(0.06-0.55):(10-100):(0.02-1.5):1,优选为(0.08-0.50):(15-85):(0.03-1.2):1,所述第二无机硅源与所述第二铝源的摩尔比为(20-500):1;其中,所述第二无机硅源以sio2计,所述第二碱金属氢氧化物以碱金属氧化物计,所述第二铝源以al2o3计。

57、根据本发明,水热处理为本领域的技术人员所熟知的,例如可以在耐热密闭的容器内进行。本发明对水热处理的压力不做限制,可以在反应体系的自生压力下进行或者在外加压力下进行,优选为在自生压力下进行。

58、在一种实施方式中,所述第二水热处理的条件包括:温度为160-180℃,时间为12-60小时。

59、优选地,步骤s2中,以碱金属氧化物计的所述第二碱金属氢氧化物、所述第四溶剂和以al2o3计的所述第二铝源用量的摩尔比为(2-4.5):(80-350):1。

60、优选地,步骤s4中,所述第四固体产物与含碱的第二溶液用量的重量比为1:(2-10),所述第四固体产物体相硅铝摩尔比和表面硅铝摩尔比的比值为1.2-5.0。

61、根据本发明,步骤s5中,所述的将所述第五固体产物进行第二铵交换包括:将重量比为1:(0.5-2):(5-20)的所述第五固体产物、第二铵源和第六溶剂混合后,将得到的混合物在50-100℃,优选60-90℃下反应0.5-2小时。第二铵源选自氯化铵、硫酸铵和硝酸铵中的一种或几种。铵交换可以进行一次或多次。所述铵交换后还可以包括焙烧的步骤,所述焙烧可以进行一次或多次,例如可以在每次与铵离子接触交换后烘干焙烧,也可以与铵离子接触多次进行交换后进行烘干焙烧。优选的,最后一次铵交换后进行焙烧。

62、根据本发明,优选地,步骤s6中,所述含有磷源的第四溶液和所述第六固体产物用量的重量比为1:(0.5~2.0)。

63、根据本发明,优选的,所述第六固体产物与所述第四固体产物相比,介孔比表面积增加100-500%,介孔体积增加150-600%,总酸量增加50-250%。

64、根据本发明,焙烧为本领域的技术人员所所常规采用的技术手段,例如,焙烧可以在马弗炉、管式炉等中进行。所述第二焙烧、所述第三焙烧、所述第四焙烧和所述第五焙烧的条件各自独立地包括:温度为400-600℃,时间为2-6小时。其它焙烧,焙烧温度为400-600℃,焙烧时间为2-6小时,优选地,焙烧温度为450-580℃,时间为2.5-4.5小时。所述的其它焙烧例如铵交换过程中或交换完成后的焙烧、催化剂裂解催化剂的焙烧。

65、可选地,所述动态晶化的条件包括:温度为160-180℃,时间为12-60小时。

66、所述第三水热处理的条件包括:温度为160-180℃,时间为12-60小时。

67、根据本发明,干燥为本领域的技术人员所所常规采用的技术手段,干燥温度可以为90-120℃,干燥时间可根据干燥方式和干燥要求确定,一种实施方式,干燥时间为1-24小时。例如,所述第二干燥和所述第三干燥的条件各自独立地包括:温度为90-120℃,干燥时间为1-24小时,例如可以在恒温干燥箱中进行干燥。

68、根据本发明,所述第一有机硅源可选自正硅酸甲酯和正硅酸乙酯中的一种或几种;所述第二无机硅源可选自硅溶胶、水玻璃和固体硅胶中的一种或几种;所述的第一模板剂和所述第二模板剂可以各自独立地选自四丙基溴化铵、四丙基氢氧化铵、正丁胺和己二胺中的一种或几种;所述第一铝源和所述第二铝源可以各自独立地选择铝酸钠、硫酸铝、硝酸铝、异丙醇铝和铝溶胶中的一种或几种;所述的第一碱金属氢氧化物和所述第二碱金属氢氧化物可以各自独立地选自氢氧化锂、氢氧化钠和氢氧化钾中的一种或几种;所述含碱的第一溶液与所述含碱的第二溶液可以各自独立地选自氢氧化钠溶液、氢氧化钾溶液、氢氧化锂和氢氧化钡中的一种或几种;所述磷源可以选自磷酸、磷酸二氢铵、磷酸氢二铵和磷酸铵中的至少一种或多种。

69、在本发明的一种具体实施方式中,所述催化裂化催化剂的制备方法还包括:将重量比为1:(0.1-1):(5-15)的经所述喷雾干燥和焙烧得到的催化剂颗粒、铵盐和水混合后进行第三铵交换,以及可选地洗涤;所述第三铵交换的条件包括:温度为50-100℃,时间为0.5-2小时;所述含有铵盐的溶液以铵盐计,所述铵盐选自氯化铵、硫酸铵和硝酸铵中的一种或几种。其中,铵交换可以进行多次。

70、根据本发明,所述的第一溶剂、第二溶剂、第三溶剂、第四溶剂、第五溶剂和第六溶剂可以各自为水。

71、本发明提供的重油催化裂解方法,在快速流化床反应器中进行,重油在快速床反应器中与催化裂解催化剂接触反应的反应条件优选为:反应温度550~600℃,反应重时空速5-20h-1,剂油比5-15重量比。优选的,所述快速流化床反应器具有拟全浓相快速流态化特征的rtc反应器,其具有倒梯形反应器结构,可保证烃类裂解膨胀时轴向气体线速的一致性,快速床反应器的回流保证反应器内温度的均一,同时反应器保证全浓相的实现,有助于抑制生成丙烯的再转化。优选的,在所述快速流化床反应器中,所述催化裂解催化剂呈全浓相分布。快速流化床反应器进行反应参见wo2020015603a1。

72、本发明进一步提供一种重油催化裂解催化剂,其含有所述的中空zsm-5多级孔分子筛、所述具有弱b酸的多孔氧化物材料和其它载体材料。

73、本发明提供的重油催化裂解方法,采用快速床反应器,配合所述的重油催化裂解催化剂,可以具有更高的低碳烯烃收率(乙烯、丙烯和丁烯)。

74、本发明提供的重油催化裂解催化剂中含有合理设计的含磷封闭中空zsm-5多级孔分子筛、具有弱b酸的多孔氧化物载体和其它载体,具有多级孔结构,将其用于重油催化裂解过程中可以有效地提高低碳烯烃的产率。该催化剂特别适用于快速床反应,可大幅提高低碳烯烃收率和丙烯选择性。

- 还没有人留言评论。精彩留言会获得点赞!