一种烃油原料生产低碳烯烃的系统和方法与流程

本发明涉及石油炼制及石油化工加工过程,具体涉及一种烃油原料生产低碳烯烃的系统和方法。

背景技术:

1、催化裂化技术作为重要的原油二次加工技术,以原料适应性宽、重油转化率高、产品方案灵活等特点,在生产清洁油品和低碳烯烃方面具有不可替代的地位。从近年来生产化工原料的催化裂解技术开发现状和发展趋势来看,各大石油公司及研究机构已从提高低碳烯烃产率为目的调整为提高生产低碳烯烃的选择性,在这个过程中烃类裂解性能与反应温度、反应时间和催化剂性能的最优匹配是研究者开发新工艺的出发点。

2、催化裂化装置为自热平衡装置,热量通过载体催化剂在反应与再生系统间传递,这就导致反应温度的调控与催化剂的循环不可分割。催化剂在催化裂化反应过程中除了提供反应所需的热量,另一方面非常重要的作用是提供反应的活性中心。随着裂化反应的发生,催化剂颗粒的载热量与活性中心同步降低,但随着裂化反应的发生,小分子烃类进一步裂化需要更高的反应温度。反应温度与催化剂活性如何更匹配烃类分子的裂解性能,一些研究者也曾做过相关研究。

3、cn107557063公开了一种劣质原料油的催化转化方法。该方法采用具有两段反应的提升管反应器,通过中部扩径段取出部分待生催化剂同时补入部分再生催化剂,该方法能够分段控制反应深度,同时达到催化剂活性的优化。但该方法采用扩径段降低线速、延长反应时间的方法取出催化剂,增加了油气在扩径段的停留时间,同时会严重增加副反应,降低目标产物的选择性。

4、cn105368493公开了一种生产高辛烷值汽油的催化转化方法。该方法将原料油与冷却后的再生剂、在较低温度、较短时间进行初始裂化,之后补入更高温度的再生剂、在高于初始反应区5-100℃、更长反应时间条件下进行裂化反应。该方法通过分别控制提升管反应器反应区的反应苛刻度,控制裂化深度。但该方法初始反应区反应后的带炭催化剂全部进入主反应区,会增加烃类在失活催化剂上反应的比例,降低目标产物的选择性。

5、cn107337574公开了一种轻烃裂解制烯烃的催化转化方法。该方法采用从汽提器引出的待生剂或者从反应器引出的反应后的催化剂返回预接触区,轻烃原料在预接触区接触汽化后进入主反应区与再生催化剂接触高温裂解。该方法采用低温预气化和高温裂解组合反应条件,优化了反应器的温度分布,但此种方法由于预接触区反应温度低,除了使轻烃汽化很难发生裂解反应,会造成主反应区的剂油比大大降低,从而使轻烃裂解低碳烯烃产率不高。

6、cn110240932公开了一种石油烃多级流化催化反应方法及反应器。该方法将原料油和再生催化剂在第一反应区接触反应,旋流出部分催化剂后,油气通过输送管继续进入第二反应区与在第三反应区补充的第二催化剂接触反应,第一反应区的油气在新的催化剂条件下继续进行裂解反应。轻烃和轻循环油在第三反应区与第二催化剂接触发生反应,反应后的油剂进入第二反应区继续进行催化裂化反应。该方法能够实现催化剂置换、反应温度的梯度控制和对待生剂含碳量的控制,但该方法由于第三反应区在第二反应区的下方,会导致第一反应区的油气在穿过高温的第三反应区时发生严重的热裂化反应,导致产生大量的干气。

7、cn108753356公开了一种多级逆流催化裂化/裂解系统及方法。该方法采用呈阶梯分布的至少两级下行流化床反应器和至少两个气固快速分离装置,每一级的下行流化床反应器的出料口与对应的所述气固快速分离装置的气固混合相入口连通,每一级下行流化床反应器对应的所述气固快速分离装置的气体出口与对应的上一级下行流化床反应器的进料连通。该方法能够为各级反应提供不同的温度场和催化剂活性场,有利于提高烃类催化裂化/裂解的选择性,但该方法无法根据烃类裂解性能灵活调控温度和催化剂活性,在操作上具有很大的限制性。

8、烃油原料生产低碳烯烃的过程中,如何匹配烃类分子的裂解性能,灵活调控反应温度和催化剂活性,从而提高低碳烯烃的产率和选择性是目前亟待解决的技术问题。

技术实现思路

1、本发明的目的是提供一种烃油原料生产低碳烯烃的系统和方法,以提高低碳烯烃的产率和选择性。

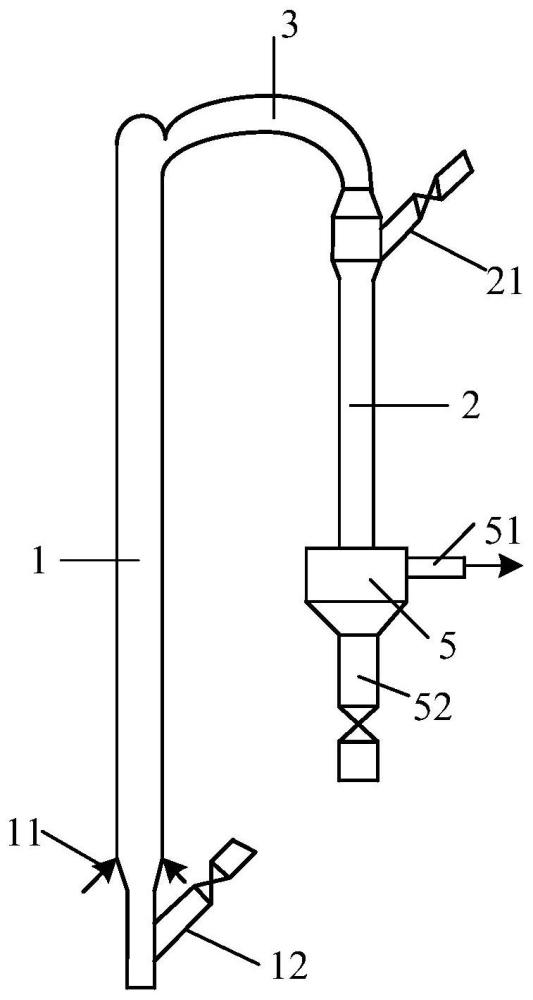

2、第一方面,本发明涉及一种烃油原料生产低碳烯烃的系统,该系统包括上行式反应器和下行式反应器;所述上行式反应器的油剂出口与所述下行式反应器的油剂入口流体连通;所述上行式反应器的底部分别设置有原料油进料喷嘴和第一催化剂输送管;所述下行式反应器的顶部设置有第二催化剂输送管;所述下行式反应器的底部设置有油剂分离装置,所述油剂分离装置的油剂入口与所述下行式反应器的油剂出口相连通,所述油剂分离装置设置有油气输出管和第二待生催化剂输出管;所述油气输出管连接有油气分离装置;所述上行式反应器和所述下行式反应器经配置为所述下行式反应器的出口温度比所述上行式反应器的出口温度高10-100℃。

3、可选地,所述上行式反应器的油剂出口和所述下行式反应器的油剂入口之间通过油剂输送管相连通;所述第二待生催化剂输出管连接有第一汽提器和第一再生器;所述第一催化剂输送管和所述第二催化剂输送管分别与所述第一再生器的催化剂出口相连。

4、可选地,所述系统还设置有气固快分设备,所述气固快分设备的入口与所述上行式反应器的油剂出口相连通,所述气固快分设备的气体出口与所述下行式反应器的油剂入口相连通;优选地,所述系统还设置有第二汽提器和第二再生器,所述第二汽提器设置有汽提蒸气输入管、第一待生催化剂输出管和汽提油气输送管,所述气固快分设备的固体出口与所述第二汽提器的固体入口相连通,所述第一待生催化剂输出管的出口与所述第二再生器的入口相连通,所述汽提油气输送管与所述下行式反应器的上部相连通。

5、可选地,所述第二待生催化剂输出管连接有第三汽提器和第三再生器;所述第一催化剂输送管的入口分别与所述第二再生器的催化剂出口、所述第三再生器的催化剂出口和所述第二待生催化剂输出管相连通;所述第二催化剂输送管的入口分别与所述第二再生器的催化剂出口和所述第三再生器的催化剂出口相连通。

6、可选地,所述上行式反应器为等径或变直径的提升管反应器和快速床反应器的单一或复合反应器,所述下行式反应器为等径或变直径的直管。

7、第二方面,本发明涉及一种烃油原料生产低碳烯烃的方法,该方法包括:

8、(1)使原料油与第一催化剂在上行式反应器中接触进行第一催化裂解反应,得第一油剂混合物,所述第一油剂混合物包含第一反应油气和第一待生催化剂;(2)使所述第一反应油气与第二催化剂在下行式反应器中接触进行第二催化裂解反应,得第二油剂混合物;(3)分离所述第二油剂混合物得第二反应油气和第二待生催化剂,分离所述第二反应油气,得低碳烯烃;其中,所述下行式反应器的出口温度比所述上行式反应器的出口温度高10-100℃。

9、可选地,所述上行式反应器与所述下行式反应器通过油剂输送管直接连通,将包含所述第一反应油气的所述第一油剂混合物经由所述油剂输送管直接输送至所述下行式反应器,以使所述第一反应油气与所述第二催化剂在所述下行式反应器中接触进行所述第二催化裂解反应。

10、可选地,所述方法还包括:使所述第二待生催化剂进行汽提和再生;所述第一催化剂和所述第二催化剂各自独立地选自再生催化剂和/或冷却后的再生催化剂。

11、可选地,所述上行式反应器与所述下行式反应器之间设置有气固快分设备,所述第一油剂混合物经由所述气固快分设备分离为所述第一反应油气和所述第一待生催化剂;将所述第一反应油气输送至所述下行式反应器,以使所述第一反应油气与所述第二催化剂在所述下行式反应器中接触进行所述第二催化裂解反应。

12、可选地,所述方法还包括:使经所述气固快分设备分离出的所述第一待生催化剂进行汽提和再生;使所述第二待生催化剂进行汽提和再生;所述第二催化剂为再生催化剂和/或冷却后再生催化剂。

13、可选地,所述第一催化剂选自再生催化剂、冷却后再生催化剂和所述第二待生催化剂中的一种或多种的组合;优选地,所述第一催化剂为所述再生催化剂和所述第二待生催化剂的组合;进一步优选地,所述第一催化剂为所述第二待生催化剂。

14、可选地,所述第一油剂混合物在所述气固快分设备中的停留时间小于0.05s;优选地,所述第一油剂混合物在所述气固快分设备中的停留时间小于0.03s。

15、可选地,步骤(1)中,所述上行式反应器的出口温度为500-650℃,油气停留时间为0.5-5s;所述第一催化剂与所述原料油的重量比为(1-50):1;优选地,所述上行式反应器的出口温度为530-600℃,油气停留时间为1.0-2.0s;所述第一催化剂与所述原料油的重量比为(10-30):1。

16、可选地,步骤(2)中,所述下行式反应器的出口温度为550-700℃,油气停留时间为0.1-2s;所述第二催化剂与所述原料油的重量比为(5-50):1;

17、优选地,所述下行式反应器的出口温度为560-650℃,油气停留时间为0.5-1.0s;所述第二催化剂与所述原料油的重量比为(10-30):1。

18、可选地,所述原料油选自原油、常压蜡油、减压蜡油、常压渣油、减压渣油、脱沥青油、加氢重油和焦化蜡油中一种或多种的组合;或者选自煤液化油、油砂油、页岩油、合成油、动植物油脂中一种或多种的部分馏分或全馏分的组合。

19、有益效果:

20、1、本发明烃油原料生产低碳烯烃先在上行式反应器中进行第一催化裂解反应生成大量的富烯烃的中间组分,然后在下行式反应器中引入第二催化剂并进行温度更高的第二催化裂解反应,将中间组分高选择性地转化为低碳烯烃,低碳烯烃的产率和选择性显著提高;

21、2、先上行再下行的组合方式使重质组分分散均匀避免沉积,与催化剂接触性好,能适用更广泛的原料油。

- 还没有人留言评论。精彩留言会获得点赞!