一种采用废旧纺织品制备得到的球形炭及其制备方法与流程

1.本发明属于废旧纺织品再利用技术领域,具体涉及一种采用废旧纺织品制备得到的球形炭及其制备方法。

背景技术:

2.球形炭是一种具有球形表观结构,能够满足不同形状容器填充需求的多孔炭材料,其具备传统粉末/柱状炭所没有的磨耗强度高、表观密度大等优点,且具有生物相容性好,在使用过程中不易破碎发尘,可满足各种特殊行业对高端活性炭的应用需求。

3.目前,制备球形炭的原料主要有以下三种:(1)煤基球形炭,主要通过将富碳原料和粘结剂混合并在造粒机下旋转成球。公开号为jp2006513689a的日本专利公开了一种以非熔性固体炭材料作为原料,制备得到平均直径为0.5-20mm的球形活性炭的方法。但煤基球形炭的球形度较差,往往呈椭圆形,且此类球形炭中杂质含量受碳源前体和粘结剂组成的影响大,难以直接得到高纯度的球形炭,需要繁琐的后处理过程;(2)沥青基球型炭,将沥青通过调制-粉碎-液相成球等工序可制备球形度好的球形炭材料。沥青基球形炭具有强度高、纯度高、制备工序简单等优点,但其预处理过程需要高毒性的萘试剂,同时沥青原料也已被世卫组织定义为2a致癌物质。(3)聚合物基球型炭,通过调控单体在液相聚合过程中溶液的表面张力、转速等条件可制备高强度的球形炭。聚合物基球型炭的压碎强度高,杂质含量低于1

‰

,是一类具有高附加值的球形炭,但聚合物炭的产率较低,同时原料成本昂贵,售价超过40万/吨,难以规模化生产及应用。因此,仍需探索通过低成本的原料制备高附加值球形炭的生产工艺。

4.废旧纺织品是指经过长周期使用后的纺织品或纺织品生产过程中的边角料。这些废纺往往是由棉麻类、聚酰胺、聚酯类材料构成,其具有高碳含量、结构可调、杂质含量低等特点。当前的废纺处理工艺主要有:(1)燃烧发电;(2)降解制备化学品;(3)废纺制再生纤维重新用回纺织领域。这三类回收工艺所得产品附加值较低,市场自主推动力较弱,亟需推动将废纺转变为高附加值产品的新工艺和新技术。

技术实现要素:

5.针对废旧纺织品的再利用问题,本发明的目的在于提供一种用废旧纺织品制备球形炭的方法。

6.一种采用废旧纺织品制备球形炭的方法,包括如下步骤:1)将废旧纺织品进行破碎,加入溶剂溶解,得到均匀的混合液;2)将混合液以1-30ml/min的速率加入至成型液中,形成球形前体,静置0.5-12h后过滤;3)将球形前体过滤并干燥后,进行两步热处理,得到所述的球形炭。

7.进一步地,废旧纺织品中含有结构纤维和活化纤维两类结构,结构纤维为腈纶、锦纶、棉纤维中的至少一种,活化纤维为氨纶、涤纶、氯纶、丙纶中的至少一种,结构纤维和活

化纤维的质量比为1:0.1-1。

8.进一步地,步骤1)中所述的溶剂为二甲基甲酰胺、二甲基乙酰胺、二甲基亚砜、环丁砜、硝酸亚乙基酯中的一种或多种,溶剂和废旧纺织品的质量比为100:5-20,所述的溶解的温度为40-100℃。

9.进一步地,步骤2)中的成型液为水、乙醇、甲醇、丙醇中的一种或多种溶剂的混合液,废旧纺织品与成型液的质量比为1:20-30。

10.进一步地,步骤3)中两步热处理的温度分别为为第一步:200-400℃和第二步:600-1000℃,两步热处理的总时间为1-24h。

11.进一步地,步骤3)中两步热处理的处理气氛分别为:第一步为空气或二氧化碳;第二步为氮气、氩气、氦气、二氧化碳中的一种。

12.一种采用上述方法制备得到的球形活性炭。

13.与现有技术相比,本发明具有以下有益效果:(1)与传统的球形炭生产工艺相比,废纺基球形炭的生产工艺路线简单,成本较低;(2)以废旧混纺为原料,混纺中氮元素组成高,可制备高氮掺杂量的炭材料,同时活化纤维高温易分解生成大量水汽及co2,这些弱氧化性气体可以在炭化过程中同时起到活化作用,减少了传统球形炭生产过程中的活化工序,降低能耗;(3)通过废旧混纺制备高附加值球形炭,可以极大地减少了固体危废的数量,降低了这类高危废弃物的处理成本,在实现废弃物资源循环化利用的同时又合成了具有高附加值的炭材料。

附图说明

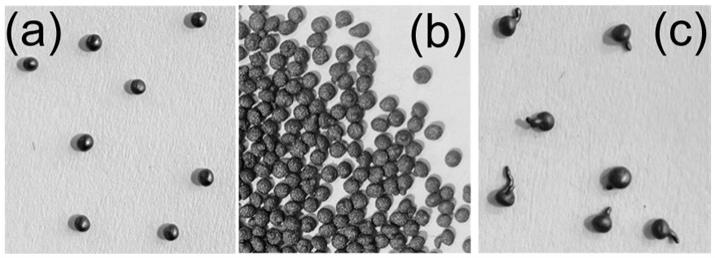

14.图1为不同原料制备的球形炭的外观形貌图。

具体实施方式

15.下面结合实施例和说明书附图对本发明做进一步地说明,但本发明的保护范围并不仅限于此。

16.实施例1将10g腈纶纤维进行粉碎后,将其与100g二甲基甲酰胺混合,在80℃下搅拌溶解1h,将混合液按10ml/min的速率逐滴滴加至200g去离子水中,得到球形前体,老化2h后,将其过滤,并在100℃干燥8h,随后将球形前体置于马弗炉中在空气氛围下250℃焙烧5h,后移至管式炉中在氮气氛围下700℃焙烧3h,可得所述球形炭1。

17.实施例2将10g腈纶/涤纶混纺(二者质量比7:3)进行粉碎后,将其与100g二甲基乙酰胺混合,在60℃下搅拌溶解1h,将混合液按10ml/min的速率逐滴滴加至200g去离子水中,得到球形前体,老化2h后,将其过滤,并在120℃干燥8h,随后将球形前体置于马弗炉中在空气氛围下220℃焙烧4h,后移至管式炉中在氮气氛围下800℃焙烧2h,可得所述球形炭2。

18.实施例3将10g腈纶/涤纶混纺(二者质量比2:8)进行粉碎后,将其与100g二甲基乙酰胺混

合,在60℃下搅拌溶解1h,将混合液按10ml/min的速率逐滴滴加至200g去离子水中,得到球形前体,老化2h后,将其过滤,并在120℃干燥8h,随后将球形前体置于马弗炉中在空气氛围下220℃焙烧4h,后移至管式炉中在氮气氛围下800℃焙烧2h,可得所述球形炭3。

19.实施例4将10g腈纶/涤纶混纺(二者质量比7:3)进行粉碎后,将其与100g二甲基乙酰胺混合,在60℃下搅拌溶解1h,将混合液按50ml/min的速率逐滴滴加至200g去离子水中,得到球形前体,老化2h后,将其过滤,并在120℃干燥8h,随后将球形前体置于马弗炉中在空气氛围下220℃焙烧4h,后移至管式炉中在氮气氛围下800℃焙烧2h,可得所述球形炭4。

20.对比例1与商业的沥青球形炭、离子交换树脂基球型炭进行对比。

21.对比例2将10g腈纶/涤纶混纺(二者质量比7:3)进行粉碎后,将其与100g二甲基甲酰胺混合,在80℃下搅拌溶解1h。将混合液按10ml/min的速率逐滴滴加至去离子水中,得到球形前体,老化2h后,将其过滤,并在120℃干燥8h,随后将球形前体置于管式炉中在氮气氛围下800℃焙烧2h,可得所述球形炭5。

22.图1中的a为球形炭1的形貌图,b为球形炭2的形貌图,c为球形炭4的形貌图,从图中可以看出,球形炭1具有规整的球形,而球形炭2的表面则更为粗糙,这主要是由于作为活化纤维的涤纶在炭化时分解,在制造大量孔结构的同时也刻蚀了球形炭的表面。而随着滴球速率的增加,球形液滴间不能很好的分散,造成了球形炭4出现了较为明显的拖尾现象。

23.由实施例1~4和对比例1-2得到的球形炭的物性参数见下表1,产率为单位质量纺织品制备得到的最终产品球形炭的质量比,由表1可知,用纯腈纶纤维制备得到的球形炭1的比表面积较仅有83m2/g,而选用腈纶/涤纶混纺制备的球形炭2-3均展现了较高的比表面积,但随着活化纤维含量的增加,球形炭的压碎强度随之降低。

24.对于不经过两步热处理,采用一步炭化法得到的球形炭5,尽管其比表面积和氮含量均高于球形炭2,但强度和产率远低于球形炭2,这主要是由于未经空气热处理,导致纤维间未能发生较好的交联作用,因此两步热处理在制备废纺基球形炭的过程中必不可少。其商业化的沥青球炭和树脂球炭相比,实施例1-4制备出来具有更高的氮掺杂量和成本优势,经优化筛选出的样品的压碎强度和亚甲蓝吸附性能可以媲美商业产品,极具市场应用价值。

25.表1实施例制备得到的产品和商业产品的性能汇总表

以上所述的实施例对本发明的技术方案和有益效果进行了详细说明,应理解的是以上所述仅为本发明的具体实施例,并不用于限制本发明,凡在本发明的原则范围内所做的任何修改、补充和等同替换等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1