二维纳米片低温催化氢解退役聚烯烃制备轻质油的方法

1.本发明属于退役聚烯烃高值利用领域,尤其涉及一种二维纳米片低温催化氢解退役聚烯烃制备轻质油的方法。

背景技术:

2.随着高分子合成技术的进步,塑料已深入到人们生产生活的各个领域,塑料以其质量轻、易加工、耐腐蚀及成本低等特点,广泛应用于电气绝缘体、管道、塑料包装和薄膜。然而,塑料由于其化学结构稳定,自然降解缓慢,引起了日益严重的“白色污染”问题。在过去几十年中,全球合成的石油基塑料产量急剧增加,2018年全球塑料产量接近3.6亿吨,预计未来20年内产量将再次翻番。然而,目前约70%的塑料得不到妥善处置,造成了严重的土壤板结、河流和海洋环境污染以及大气污染问题。

3.目前处理废旧塑料的方法主要有填埋、焚烧、热裂解、催化裂解等。聚乙烯(pe)地膜等废塑料的自然降解率极低,完全自然降解需至少200年,会长期大量占用土地资源,并且在其老化过程中所含的有毒有害物质将向土地浸出并扩散,因此填埋的方法不适用于此类难以自然降解的废塑料处理。焚烧处理废塑料是废塑料大规模减容和能源回收的有效手段,然而废塑料焚烧会伴随着多环芳烃、二噁英及呋喃等有毒有机气体的产生;含氯、氮的塑料(如pvc、pu等)及添加剂(如含溴阻燃剂)在焚烧过程也会释放no

x

、hcl、hbr及hcn等无机污染物,极易造成环境的二次污染。此外,由于各类塑料热值差异明显,原料组成的不稳定性亦会造成燃烧的不稳定性。废塑料的热裂解资源化利用高温高压将废塑料转化,热裂解能耗高、产物价值低,其品质受原料纯度、种类等影响波动明显。催化裂解采用催化剂对反应过程及产物分布进行调控,可实现聚合物分子链的可控断裂。其中催化氢解可降低反应所需温度,加速长链分子的断裂;缩小反应器体积,缩减能耗及运维成本;可实现目标产物的富集、降低热解油的粘度、优化产物分子量分布、提升产品价值。

4.目前退役聚烯烃催化氢解的催化剂多为金属负载在各类沸石分子筛如hzsm-5、zsm-5的催化剂,其催化氢解反应温度高、能耗大、易结焦、效率低。二维金属氧化物材料由于暴露活性位点多,其表面缺陷丰富且数量与性质可调控,相较于沸石,其与贵金属存在强相互作用,有利于氢原子吸附且具有强的稳定性,作为贵金属催化剂载体而受到广泛关注。金属位点通常由贵金属铂,钌及其合金等组成,贵金属在催化氢解中存在“氢溢流”现象,相比普通金属能极大降低碳键断裂活化能,制备超高效率且稳定的二维催化氢解催化剂,大幅提高退役聚烯烃催化氢解效率。

技术实现要素:

5.本发明的目的在于针对现有退役聚烯烃高值转化中环境污染严重,反应条件苛刻,效率低,产品质量差,需要复杂程序的分离提纯等问题,提供一种二维纳米片低温催化氢解退役聚烯烃制备轻质油的方法。

6.本发明的目的是通过以下技术方案来实现的:一种二维纳米片低温催化氢解退役

聚烯烃制备轻质油的方法,其特征在于:

7.采用催化剂制备方法制备二维-高分散-低负载量贵金属-金属氧化物复合纳米片催化剂,将制成的催化剂与退役聚烯烃按质量比为1:10

–

1:100的比例混合,得到混合固体;将所述混合固体放置于反应釜中,使其在反应温度为180℃

–

300℃、反应氢压为0.01mpa

–

6mpa、反应时间为0.1h

–

72h条件下进行催化氢解反应,以使退役聚烯烃链定向断裂,获得气态产物、液态产物和固态产物,将所述液态产物采用萃取溶剂进行萃取分离,获得轻质油。

8.可选地,所述催化剂制备方法包括空间限域法、浸渍法、共沉淀法、原子沉积法和水热法。

9.可选地,所述二维-高分散-低负载量贵金属-金属氧化物复合纳米片催化剂包括pt/wo3、pt/ceo2、ru/wo3、rh/wo3、pt/nb2o5、ru/nb2o5、ru/ceo2、pt/al2o3、pt/zro2和pt/zrwo

x

;所述低负载贵金属的含量为0.001wt.%

–

1wt.%。

10.可选地,所述复合纳米片的厚度为0.6

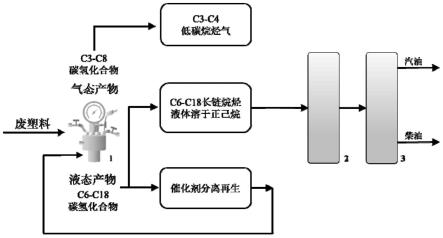

–

2nm,所述复合纳米片的直径为0.1

–

10μm。

11.可选地,所述二维-高分散-低负载量贵金属-金属氧化物复合纳米片催化剂与退役聚烯烃的混合方式为机械搅拌混合或螺杆挤出混合。

12.可选地,所述退役聚烯烃由低密度聚乙烯、高密度聚乙烯、聚丙烯和聚苯乙烯中的一种或多种按任意配比混合。

13.可选地,所述萃取溶剂包括正己烷、甲苯、二甲苯、均三甲苯、二氯甲烷和二硫化碳。

14.可选地,所述轻质油包括汽油、柴油。

15.可选地,其特征在于,将所述固体产物在还原温度为200℃-500℃、升温速率为1-10℃/min、还原时间为0.5h-6h的条件下煅烧还原,以将所述二维-高分散-低负载量贵金属-金属氧化物复合纳米片催化剂与退役聚烯烃残余物分离,以实现二维-高分散-低负载量贵金属-金属氧化物复合纳米片催化剂的循环稳定性测试。

16.可选地,所述循环稳定性测试的次数大于等于5次。

17.本发明的有益效果是,本发明中的贵金属充分有效的高度分散在载体表面,能够充分发挥贵金属的催化活性效率,在极低的负载量下拥有极高的活性,可有效降低裂解温度至200℃以下,缩短反应时间至3h。高分散贵金属负载型催化剂催化退役聚烯烃的氢解,实现一步法下将聚合物链定向转化断裂,得到高收率的轻质油,实现了退役聚烯烃的高选择性转化利用。通过催化高密度聚乙烯(hdpe)氢解反应过程的实践,证实了其可行性。本发明有效解决了退役聚烯烃处理中传统生产过程工艺复杂、经济效益差、环境污染大等问题,简单高效,易于工业化生产,实现了退役聚烯烃循环综合利用。

附图说明

18.图1为退役聚烯烃催化氢解转化制备轻质油的工艺流程图;

19.图2为退役聚烯烃催化氢解转化产品碳数分布图;

20.图3为退役聚烯烃催化氢解转化制备轻质油的产率图;

21.图4为退役聚烯烃催化氢解催化剂循环再生稳定性。

22.图中:高温高压釜式反应器1、溶剂回收塔2、精馏塔3。

具体实施方式

23.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.本发明提供一种退役聚烯烃催化氢解转化制备轻质油的方法,为使本发明的目的、技术方案及效果更加清楚明确,以下对本发明进一步详细说明。应当理解,此处所描述的具体实施仅仅用以解释本发明,并不用于限定本发明。

25.首先需要采用催化剂制备方法进行制备二维-高分散-低负载量贵金属-金属氧化物复合纳米片催化剂,包括但不限于:pt/wo3、pt/ceo2、ru/wo3、rh/wo3、pt/nb2o5、ru/nb2o5、ru/ceo2、pt/al2o3、pt/zro2和pt/zrwo

x

。其中,复合纳米片的厚度为0.6

–

2nm,直径为0.1

–

10μm。

26.具体地,可以采用空间限域法、浸渍法、共沉淀法、原子沉积法或水热法等方法制备高分散贵金属负载型催化剂。其中,贵金属负载量为0.001wt%

–

1wt%。

27.在本实施例中,退役聚烯烃包括低密度聚乙烯(ldpe)、高密度聚乙烯(hdpe)、聚丙烯(pp)和聚苯乙烯(ps)中的至少一种。很容易理解的是,退役聚烯烃可以是一种,也可以是两种或两种以上的混合。

28.本实施例中,将制备得到的二维-高分散-低负载量贵金属-金属氧化物复合纳米片催化剂与退役聚烯烃按1:10

–

1:100的比例混合,混合方式为机械搅拌混合或螺杆挤出混合,得到混合固体;然后将混合固体放置于反应釜中,使混合固体在反应温度为180℃-300℃、反应氢压为0.01mpa-6mpa、反应时间为0.1h-72h的条件下进行催化氢解反应,可以使退役聚烯烃链定向断裂,获得气态产物、液态产物或固态产物。其中,气态产物包括c1-c4低碳烷烃气,液态产物包括c5-c20正构或异构烷烃,固态产物包括未反应退役聚烯烃残余物与二维-高分散-低负载量贵金属-金属氧化物复合纳米片催化剂,c1-c4低碳烷烃气的含量小于17wt.%,c5-c20正构或异构烷烃的含量为70wt.%-90wt.%,退役聚烯烃残余物与二维-高分散-低负载量贵金属-金属氧化物复合纳米片催化剂的含量小于10wt.%。

29.其中,采用二维-高分散-低负载量贵金属-金属氧化物复合纳米片催化剂进行催化氢解反应,实现退役聚烯烃近完全氢解,转化频率高,可高达1456h-1

。

30.本实施例中,将催化氢解后产生的液态产物采用萃取溶剂进行萃取分离,可以获得轻质油。其中,萃取溶剂包括正己烷、甲苯、二甲苯、均三甲苯、二氯甲烷和二硫化碳。轻质油收率高,得到轻质油的产率不低于80%。

31.应当理解的是,轻质油包括但不限于:汽油、柴油、航空煤油。

32.另外,催化氢解产生的固态产物里包含有二维-高分散-低负载量贵金属-金属氧化物复合纳米片催化剂,可以将其与退役聚烯残余物分离开,这样的话,可以重复利用二维-高分散-低负载量贵金属-金属氧化物复合纳米片催化剂。将固态产物在还原温度为200℃-500℃、升温速率为1-10℃/min、还原时间为0.5h-6h的条件下煅烧还原,就可以将二维-高分散-低负载量贵金属-金属氧化物复合纳米片催化剂与退役聚烯烃残余物分离,以实现二维-高分散-低负载量贵金属-金属氧化物复合纳米片催化剂的循环稳定性测试。本技术的循环稳定性的次数大于等于5次,评价标准是性能降低小于5%的循环再生次数,这样子

的循环稳定性好。

33.下面根据实施例详细描述本发明中二维纳米片催化氢解退役聚烯烃制备轻质油的方法,本发明的目的和效果将变得更加明显。

34.实施例1

35.采用空间限域法制备pt/wo3。取20.4g mg(no3)2·

6h2o、15.2g al(no3)3·

9h2o和12.8g naoh溶于600ml去离子水中并通入氮气保护并控制ph为10.0。室温搅拌30min后,置于80℃氮气保护下熟化12h,得硝酸根离子插层金属氢氧化物(ldhs)。取2.0g ldhs与2.0g偏钨酸铵加入40ml去离子水中,40℃搅拌24h得偏钨酸根阴离子插层ldhs复合物。将2g偏钨酸根阴离子插层ldhs复合物在550℃煅烧2h,得三氧化钨混合金属氧化物。取1g三氧化钨混合金属氧化物加入100ml 0.5mol/l盐酸水溶液中,冷冻干燥10h得wo3·

h2o二维纳米片。将2g wo3·

h2o二维纳米片分散于100ml去离子水中,在搅拌条件下,逐滴加入20ml2g/l氯铂酸水溶液后,过滤干燥得到氯铂酸吸附的wo3·

h2o二维纳米片;将纳米片置于5vol%h2/ar气氛下,在350℃煅烧2h,升温速率为10℃/min,得到pt负载于二维氧化钨纳米片催化剂,pt负载量为0.19wt%。

36.如图1所示,在反应釜中对所制备0.19%pt/wo3催化剂进行退役高密度聚乙烯的催化转化活性测试。准确称取0.1g催化剂,1.0g退役高密度聚乙烯于反应釜中,通氮除氧1h,在250℃,3.0mpa氢压下反应3h。冷却降至室温后,获得气态产物、液态产物或固态产物。其中,气态产物包括c1-c4低碳烷烃气,液态产物包括c5-c20正构或异构烷烃,固体产物包括未反应塑料残余物与高分散贵金属负载型催化剂。用气相色谱质谱联用仪对气体进行分析定量。排空气体后,反应釜中加入正己烷萃取液体产物同时分离催化剂,用气相色谱质谱联用仪对液体进行分析定量。得到退役高密度聚乙烯转化率高达99%以上,其中轻质油收率为87%(图2、图3),转化频率为1456h-1

。将固态产物在还原温度为300℃、升温速率为5℃/min、还原时间为1h的条件下煅烧还原,将高分散贵金属负载型催化剂与塑料残余物分离。将回收的催化剂经过5次循环使用后性能降低小于5%,如图4所示。

37.实施例2

38.采用共沉淀法制备pt/ceo2。取2.17g ce(no3)3·

6h2o溶于20ml去离子水中,在搅拌下加入60ml 8m naoh溶液,装入不锈钢高温反应釜中,在100℃下进行反应24h得到白色沉淀。用去离子水洗涤沉淀,将白色沉淀在400℃,空气氛围下煅烧4h得到二维ceo2纳米片。取naoh(0.22g,5.5mmol)溶于20ml乙二醇(eg)中,取0.02g h2ptcl6·

6h2o溶于20ml乙二醇中,将上述两种溶液混合在一起,在室温下搅拌1h后,置于90℃且通入氮气保护下加热2h得到胶状溶液。加入60ml 2m hcl溶液得到铂颗粒胶体溶液,将铂颗粒胶体溶液离心分离,重新分散于20ml乙醇溶液中,得到1mg/ml铂颗粒分散液备用,加入4mg聚乙烯吡咯烷酮(pvp)作为稳定剂。将0.5g二维ceo2纳米片分散于20ml乙醇中,加入20ml铂颗粒分散液,在室温下搅拌12h,真空60℃下干燥12h,将催化剂置于5vol%h2/ar氛围中,在350℃下煅烧2h,升温速率为10℃/min,得到pt负载于二维ceo2纳米片催化剂,pt负载量为0.50wt%。

39.在反应釜中对所制备0.50%pt/ceo2催化剂进行退役低密度聚乙烯的催化转化活性测试。准确称取0.05g催化剂,1.0g退役低密度聚乙烯于反应釜中,通氮除氧1h,在220℃,4.0mpa氢压下反应12h。冷却降至室温后,获得气态产物、液态产物或固态产物。其中,气态产物包括c1-c4低碳烷烃气,液态产物包括c5-c20正构或异构烷烃,固体产物包括未反应塑

料残余物与高分散贵金属负载型催化剂。用气相色谱质谱联用仪对气体进行分析定量。排空气体后,反应釜中加入二氯甲烷萃取液体产物同时分离催化剂,用气相色谱质谱联用仪对液体进行分析定量。得到退役低密度聚乙烯转化率高达90%以上,其中轻质油收率为80%,转化频率为237h-1

。将固态产物在还原温度为250℃、升温速率为5℃/min、还原时间为1h的条件下煅烧还原,将高分散贵金属负载型催化剂与塑料残余物分离。将回收的催化剂经过5次循环使用后性能降低小于5%。

40.实施例3

41.采用浸渍法制备pt/zrwo

x

。取1g zrocl2溶于去20ml离子水中,逐滴加入1m氨水将溶液ph调成11,在室温下沉淀12h得到zr(oh)4沉淀。用去离子水多次清洗沉淀物,将沉淀过滤分离,在60℃下真空干燥12h。配制10ml 10mg/ml偏钨酸铵水合物溶液,将zr(oh)4粉末分散进偏钨酸铵水溶液中,室温下搅拌12h,将混合物过滤分离,60℃下真空干燥12h,在800℃空气氛围下煅烧3h得到二维zrwo

x

纳米片。称取1g二维zrwo

x

纳米片分散进20ml2g/l h2ptcl6·

6h2o水溶液中,室温下搅拌12h,将混合物过滤分离,60℃下真空干燥12h,在350℃,5vol%h2/ar氛围下煅烧2h得到pt负载于二维pt/zrwo

x

纳米片催化剂,pt负载量为1.0wt%。

42.在反应釜中对所制备1.0%pt/zrwo

x

催化剂进行退役聚苯乙烯的催化转化活性测试。准确称取0.02g催化剂,1.0g退役聚苯乙烯于反应釜中,通氮除氧1h,在280℃,2.0mpa氢压下反应48h。冷却降至室温后,获得气态产物、液态产物或固态产物。其中,气态产物包括c1-c4低碳烷烃气,液态产物包括c5-c20正构或异构烷烃,固体产物包括未反应塑料残余物与高分散贵金属负载型催化剂。用气相色谱质谱联用仪对气体进行分析定量。排空气体后,反应釜中加入甲苯萃取液体产物同时分离催化剂,用气相色谱质谱联用仪对液体进行分析定量。得到退役聚苯乙烯转化率高达87%以上,其中轻质油收率为81%,转化频率为73h-1

。将固态产物在还原温度为300℃、升温速率为10℃/min、还原时间为2h的条件下煅烧还原,将高分散贵金属负载型催化剂与塑料残余物分离。将回收的催化剂经过8次循环使用后性能降低小于5%。

43.实施例4

44.采用原子沉积法制备rh/nb2o5。在管式炉中950℃下在金溅射氧化铝衬底上通过分解[nb(oipr)5]2前驱体制备二维nb2o5纳米片。配制500ml 200mg/l的[(nh4)3rh]

6+

水溶液,逐滴加入1m氨水调节溶液ph到10左右,加入nb2o5,在室温下搅拌12h,结束后过滤分离出固体,在60℃下真空干燥12h,在400℃,5vol%h2/ar氛围下煅烧2h得到rh负载于二维nb2o5纳米片催化剂,rh负载量为0.01wt%。

[0045]

在反应釜中对所制备0.01%rh/nb2o5催化剂进行退役聚丙烯的催化转化活性测试。准确称取0.1g催化剂,1.0g退役聚丙烯于反应釜中,通氮除氧1h,在200℃,2.0mpa氢压下反应72h。冷却降至室温后,获得气态产物、液态产物或固态产物。其中,气态产物包括c1-c4低碳烷烃气,液态产物包括c5-c20正构或异构烷烃,固体产物包括未反应塑料残余物与高分散贵金属负载型催化剂。用气相色谱质谱联用仪对气体进行分析定量。排空气体后,反应釜中加入均三甲苯萃取液体产物同时分离催化剂,用气相色谱质谱联用仪对液体进行分析定量。得到退役聚丙烯转化率高达95%以上,其中轻质油收率为90%,转化频率为1187h-1

。将固态产物在还原温度为300℃、升温速率为3℃/min、还原时间为2h的条件下煅烧还原,

将高分散贵金属负载型催化剂与塑料残余物分离。将回收的催化剂经过10次循环使用后性能降低小于5%。

[0046]

实施例5

[0047]

采用水热法备ru/ceo2。取2.17g ce(no3)3·

6h2o溶于20ml去离子水中,在搅拌下加入60ml 8m对苯二甲酸水溶液。将上述混合物转移至聚四氟乙烯反应釜中,装入不锈钢高温反应釜中,在100℃下进行水热反应24h得到白色粉末。用去离子水洗涤样品,将白色粉末置于400℃,空气氛围下煅烧4h得到二维ceo2纳米片。将100mg rucl3溶于去20ml离子水中,将二维ceo2纳米片分散进ru水溶液中,室温下搅拌12h,过滤分离固体样品,真空60℃下干燥12h,将样品置于350℃,5vol%h2/ar氛围下煅烧2h,升温速率为10℃/min,自然冷却后得到ru负载二维ceo2纳米片上催化剂,ru负载量为0.60wt%。

[0048]

在反应釜中对所制备0.60%ru/ceo2催化剂进行退役高密度聚乙烯的催化转化活性测试。准确称取0.01g催化剂,1.0g退役高密度聚乙烯于反应釜中,通氮除氧1h,在280℃,6.0mpa氢压下反应24h。冷却降至室温后,获得气态产物、液态产物或固态产物。其中,气态产物包括c1-c4低碳烷烃气,液态产物包括c5-c20正构或异构烷烃,固体产物包括未反应塑料残余物与高分散贵金属负载型催化剂。用气相色谱质谱联用仪对气体进行分析定量。排空气体后,反应釜中加入二甲苯萃取液体产物同时分离催化剂,用气相色谱质谱联用仪对液体进行分析定量。得到退役高密度聚乙烯转化率高达98%以上,其中轻质油收率为83%,转化频率为564h-1

。将固态产物在还原温度为400℃、升温速率为3℃/min、还原时间为1h的条件下煅烧还原,将高分散贵金属负载型催化剂与塑料残余物分离。将回收的催化剂经过5次循环使用后性能降低小于5%。

[0049]

综上所述,本技术的退役聚烯烃催化氢解转化制备轻质油的方法首次提出应用二维、高分散、低负载量的贵金属-金属氧化物复合纳米片,在一定压力和300℃以下相对低温条件下,催化退役聚烯烃进行氢解反应。这是一种退役聚烯烃催化转化,高值回收利用的新方法,能够退役聚烯烃转化为高附加值的轻质油,简单有效。

[0050]

应当理解的是,本发明的应用不限于上述的举例,对本领域普通技术人员来说,可以根据上述说明加以改进或变化,所有这些改进和变换都应属于本发明所附权利要求的保护范围。以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1