一种基于耦合工艺的煤炭分质利用装置和方法与流程

本发明涉及煤炭分质转化,具体涉及一种基于耦合工艺的煤炭分质利用装置和方法。

背景技术:

1、煤炭的清洁高效转化是从资源本身的特点出发,利用煤化程度低、挥发分含量高、侧链较多、氢氧含量高等结构特征,通过低能耗、低物耗的中低温热解方式将其分质转化为煤气、煤焦油、半焦等能源状态,对上述产物进一步分质转化,获取油、气等清洁燃料及高附加值化工产品。

2、煤炭分质利用技术还未完全真正意义上的飞跃,需要经过较长时间的工业验证和示范升级完善,解决长周期运行、经济指标好、环保达标以及产业链延伸配套等问题,发挥煤基油品的显著特性,继续开展煤基特种燃料、煤基炭素新材料、煤基生物可降解材料等方面的技术研究,实现高性能、高附加值、高端差异化产品的突破。同时,应注重煤化工、石油化工、氢能等产业融合与协同发展,探索以减排二氧化碳为目标的产业发展新路径,发挥差异化特色,实现物耗、能耗最优的煤炭分质利用技术的升级与优化,突破高性能、高附加值、高端差异化产品的技术瓶颈。

3、cn110423627a提供了一种气固热载体双循环的热解装置,将含碳物料进行热解,产生的焦炭与粗合成气作为热载体,在双循环反应体系中进行循环反应,使含碳物料充分热解,提高热解产物的收率,其中煤焦油收率达到17%左右,但煤焦油性质相对较差,固体颗粒含量较多,影响煤焦油的深加工利用,不利于产业链的进一步延伸。

4、cn114381294a提供了一种煤炭热解及加氢制取煤基特种燃料的装置,将一部分煤快速热解制取煤焦油,另一部分与煤焦油通过悬浮床加氢生产燃料油品。对煤热解、气固除尘等关键工艺流程没有具体描述,实际运行过程中,热解反应器及气固分离的结构形式决定了热解深度及产物分布,操作条件较温和而导致转化深度不够,难以实现高压条件下深度热解与高收率、高品质的煤焦油产出,难以生产足够的煤焦油供加氢反应。同时加氢工艺中氢气需要外购,自给性较差,经济性低。

技术实现思路

1、为了克服上述现有技术的不足,本发明的目的在于提供一种基于耦合工艺的煤炭分质利用装置和方法,具有协同效应明显、能源转化效率高、油品产率高、合成气含量高和处理规模大的特点。

2、为了实现上述目的,本发明采用的技术方案是:

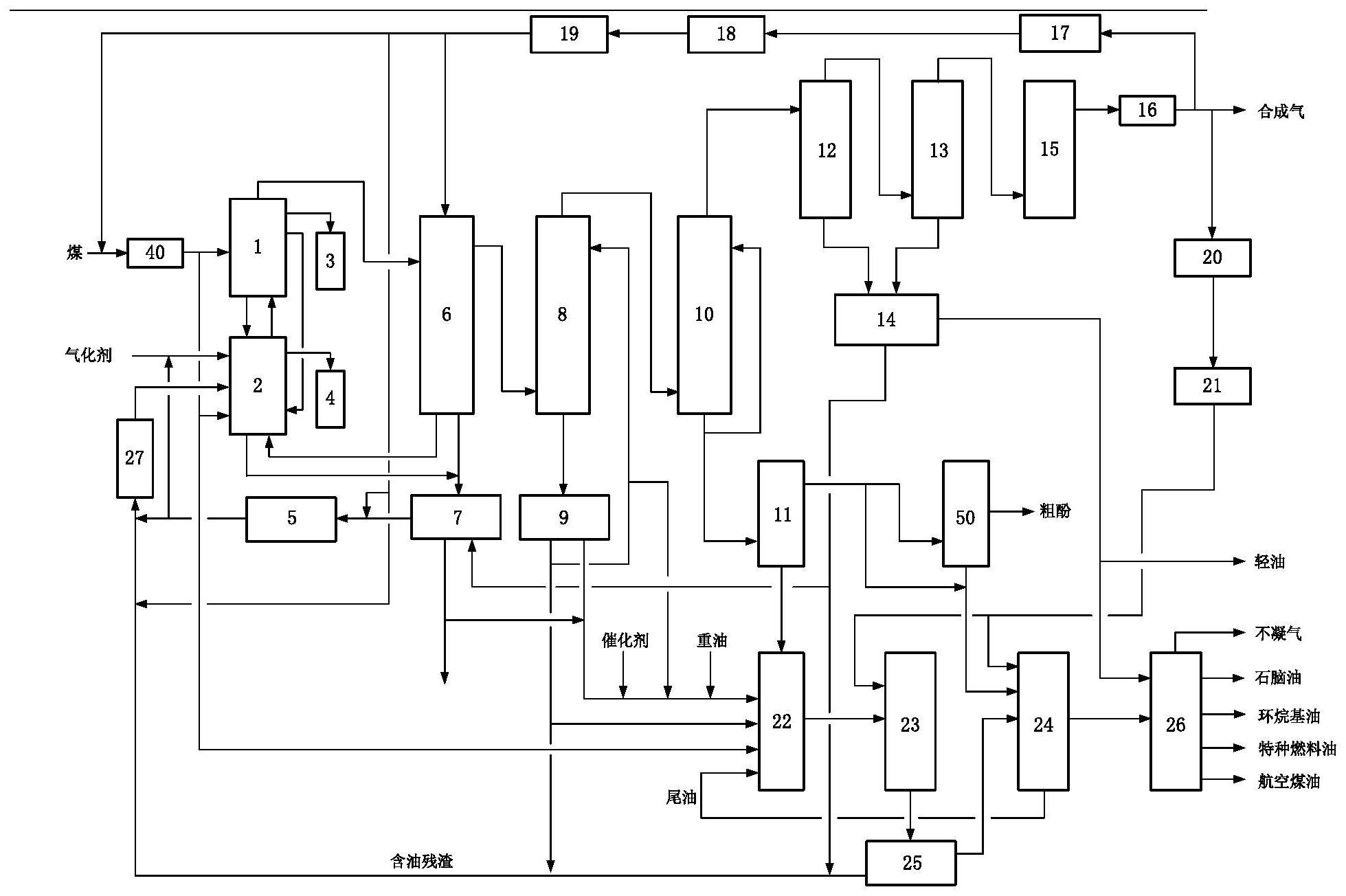

3、一种基于耦合工艺的煤炭分质利用装置,包括热解气化单元、净化回收单元、分离利用单元和油品加工单元;

4、所述热解气化单元完成煤粉快速加压加氢分段转化成热解油、半焦与合成气,半焦通过内置循环及外置循环返料通道完成高效气化反应;

5、所述净化回收单元通过高温油气的多级净化除尘与洗涤回收,从而实现热解油、固体残渣的收集及重质油、轻质油的分级循环利用;

6、所述分离利用单元通过气液两相的高效分离回收,实现轻质油、热解水的分级回收以及合成气的分离循环利用;

7、所述油品加工单元利用煤焦油重质组分与灰渣,作为强化加氢原料来生产煤基特种燃料油,实现含固残渣与半焦的循环再利用。

8、所述热解气化单元包括分别与热解器1连接的加压流化进料器40、燃烧气化器2、多级气固分离器6,所述热解器1的上部连接至燃烧气化器2的下部入口形成固体上循环,热解器1的底部连接至燃烧气化器2的上部入口形成固体下循环,燃烧气化器2的输入端与多级气固分离器6和雾化进料器27输出端连接,燃烧气化器2的输出端连接灰渣冷却器7的输入端,雾化进料器27的入口分别与蒸汽加热器5、液固强化分离器9、油水强化分离器14和高压分离器25的输出端连接;

9、所述净化回收单元包括分别与多级气固分离器6入口连接的热解器1、循环气预热器19,所述多级气固分离器6的上部出口连接初级洗涤冷却器8的输入端,多级气固分离器6的底部出口与燃烧气化器2的底部入口连接从而形成固体外循环;所述灰渣冷却器7的入口与燃烧气化器2、多级气固分离器6和油水强化分离器14的输出端相连,灰渣冷却器7的气相出口连接蒸汽加热器5的气相入口,灰渣冷却器7的固相出口连接油煤浆罐22的固相入口;所述液固强化分离器9的入口连接初级洗涤冷却8的输出端,液固强化分离器9的液相出口分别与初级洗涤冷却器8的上部和油煤浆罐22的液相入口连接,液固强化分离器9的固相出口分别与雾化进料器27、油煤浆罐22固相入口连接,初级洗涤冷却器8顶部出口与次级洗涤冷却器10的入口连接,次级洗涤冷却器10的出口分别与初级分馏器11、初级气液冷凝器12输入端连接,初级分馏器11的上部出口与次级强化加氢反应器24、提酚装置50输入端连接,提酚装置50的下部出口与次级强化加氢反应器24输入端连接,初级分馏器11的下部输出端与油煤浆罐22输入端连接;

10、所述的分离利用单元包括与初级气液冷凝器12的上部出口连接的深冷净化器13,初级气液冷凝器12和深冷净化器13的下部出口均与油水强化分离器14入口连接,深冷净化器13的上部出口与合成气储罐15入口相连,合成气储罐15的输出端连接有多级吸附罐16的输入端,多级吸附罐16输出端分为两路,一路连接循环气分离装置17输入端,另一路连接提氢装置20的输入端,循环气分离装置17的输出端连接二氧化碳增压装置18的输入端,二氧化碳增压装置18的输出端与循环气预热器19的输入端连接;提氢装置20的输出端连接氢气增压装置21的输入端,氢气增压装置21的输出端分为两路,分别与初级强化加氢反应器23和次级强化加氢反应器24的输入端连接;

11、所述油品加工单元包括与油煤浆罐22的出口连接的初级强化加氢反应器23,初级强化加氢反应器23的出口连接有高压分离器25的入口,高压分离器25的输出端与雾化进料器27输入端连接;所述次级强化加氢反应器24的入口与高压分离器25、提酚装置50的出口连接,次级强化加氢反应器24和油水强化分离器14的出口均与产物分馏器26入口连接。

12、所述热解器1的输出端连接热解取样装置3的输入端,热解取样装置3包括高温预处理器28,高温预处理器28输出端连接一级激冷洗涤罐29的输入端,一级激冷洗涤罐29的输出端连接有二级洗涤冷却罐30的输入端,二级洗涤冷却罐30的输出端分别连接热解气流量计33和回流罐31的输入端,回流罐31的输出端与一级激冷洗涤罐29的输入端连接;

13、所述一级激冷洗涤罐29和二级洗涤冷却罐30均连接有热解循环制冷系统32。

14、所述燃烧气化器2的输出端连接气化取样装置4的输入端,气化取样装置4包括初级气体冷却器34,初级气体冷却器34的输出端连接深度过滤器35的输入端,深度过滤器35的输出端连接次级气体冷却器36的输入端,次级气体冷却器36的输出端连接气液分离器37的输入端;

15、所述初级气体冷却器34和次级气体冷却器36均连接有气化循环制冷系统38;所述气液分离器37连接有气化气流量计39。

16、所述多级气固分离器6包括初级气固分离器和次级气固分离器,所述次级气固分离器由大孔径支撑基体层和小孔径膜过滤层组成;

17、所述初级洗涤冷却器8包括上部的多孔沉降罩,中部的多级喷管、滤网和挡板以及底部的沉降锥和扰流器。

18、所述初级强化加氢反应器23和次级强化加氢反应器24均包括1-3台串联反应器。

19、所述加压流化进料器40包括筒体41,筒体41内部设有套管42、笛管43、烧结丝网44、固体分布板45、气体分布管46,筒体41的外部连接有振动器47,实现在高压10.0mpa条件下给热解器1进料,进料速率为10-10000kg/h。笛管43与套管42顶部以法兰形式固定连接,呈中心对称分布深入套管42内部,深入长度占套管总长1/2-2/3。套管42的上部与筒体41的顶部以法兰形式连接,深入筒体41内部,深入长度占套管总长1/3-2/3。套管42的下部与固体分布板45的上部连接,套管42下部设有环状过滤通道,允许来自套管42与笛管43之间环隙的10-5cm粒径煤粉,经过进入筒体41内。固体分布板45的顶部设置有与气体分布板46连接的烧结丝网44,底部设置有与流化口连接的气体分布板46。固体分布板45上部的角度10-70°,烧结丝网44的过滤精度为0.1-100μm。一种基于耦合工艺的煤炭分质利用装置的使用方法,包括以下步骤;

20、步骤1、热解气化

21、固体颗粒热载体在热解器1、燃烧气化器2与多级气固分离器6之间进行循环倍率为50-300的高倍率循环返料,系统逐渐升温至温度400-800℃;来自加压流化进料器40的煤粉进入热解器1后,与高温固体颗粒充分混合流化,并发生快速热解反应,产生高温油气与半焦,将产生质量为50-70%的半焦与热载体固体颗粒通过内部固体循环返料通道返回至燃烧气化器2,剩余产生质量为30-50%的半焦和热载体固体颗粒的高温油气进入多级气固分离器6,半焦和热载体固体颗粒被捕集返回至燃烧气化器2;当反应体系的料位较高(料位通过反应体系中压差(上取压点-下取压点)p=ρgh(ρ为颗粒密度,g为重力加速度,h为料位高度)判断,当dcs系统反馈的某一段压差值>25-30kpa时,说明反应体系中料位较高,不利于流化循环,需要在线排灰)时,通过反应体系中压差(上取压点-下取压点)p=ρgh(ρ为颗粒密度,g为重力加速度,h为料位高度)判断,当系统反馈的某一段压差值>25-30kpa时,说明反应体系中料位较高,不利于流化循环,需要在线排灰,燃烧气化器2与多级气固分离器6产生的部分高温灰渣进入灰渣冷却器7,与来自油水强化分离器14的废水进行换热,副产压力2.5-6mpa,温度350-450℃的中压蒸气后进入蒸汽加热器5,灰渣从系统排出;

22、步骤2、净化回收

23、高温油气在初级洗涤冷却器8、次级洗涤冷却器10进行冷却洗涤,分别得到作为冷却介质的重质馏分油与轻质馏分油;初级洗涤冷却器8收集的液体产物进入液固强化分离器9,分离后得到重质馏分油与固体残渣;次级洗涤冷却器10收集的液体产物进入初级分馏器11;经过次级洗涤器10洗涤后的油气依次进入初级气液冷凝器12、深冷净化器13与油水强化分离器14,分级回收轻质油、热解水和合成气,产生的轻质油进入产物分馏器26,产生的热解水与高压分离器25、液固强化分离器9产生的固体残渣混合,在蒸汽的雾化作用下,经过雾化进料器27进入燃烧气化器2;

24、步骤3、油品加工

25、液固分离器9产生的固体残渣,一部分与来自高压分离器25的固体残渣经过雾化进料器27进入燃烧气化器2,作为燃烧气化器2的补充碳源进行再气化反应;一部分进入油煤浆罐22,依次进入初级强化加氢反应器23、高压分离器25与次级强化加氢反应器24,产生的尾油作为重油补充原料进入油煤浆罐22;来自增压装置21的氢气分别进入初级强化加氢反应器23与次级强化加氢反应器24作为供氢气体进行反应;次级强化加氢反应器24的氢化油与油水强化分离器14产生的轻油进入产物分馏器26,进一步分馏出石脑油、环烷基油、特种燃料油等煤基油品。

26、所述步骤1中热解器1和燃烧气化器2的内部压力均为0.001-10.0mpa,且热解器1内部的热解温度为400-800℃,气速为2-20m/s;

27、所述燃烧气化器2内部的气化温度为900-1400℃,气速为0.1-2m/s,固体循环倍率为10-300倍。

28、本发明的有益效果:

29、1本发明以热解器和燃烧气化器作为循环流化床一体化耦合反应器,将煤粉快速加压加氢分段转化成热解油、半焦与合成气,利用内置及外置固体颗粒循环返料通道,实现不同属性、不同粒径半焦的高效分离,半焦用于气化反应产生富氢、富一氧化碳的合成气;通过界面传递与强化加氢的协同作用,实现煤一次热解自由基的加氢稳定、交联反应及聚合反应等二次反应的抑制;可见,本发明的煤炭分质利用工艺具有油气产率高、合成气组分及热值高和热解油轻质化明显等特点。

30、2本发明热解-气化产生的含固油泥、煤焦油重质组分与灰渣作为加氢反应原料,解决了流化床反应温度相对较低,导致灰渣碳含量较高而转化率较低的问题,实现高含碳固体废弃物的深度资源化利用,热解废水分离后作为水煤浆助剂,降低废水处理成本的同时提高水煤浆的稳定性;耦合工艺进一步提高了煤炭的转化率及清洁油品的产率,延伸煤炭分质利用的产业链,提升整体工艺的技术经济性,实现高性能、高附加值和高端差异化产品的突破。

31、3本发明的工艺最终不产生半焦与固体残渣,体现在:首先,产生的半焦参与气化反应;其次,强化加氢反应产生的固体残渣也返回至燃烧气化器进行气化反应,以补充气化反应中不足的碳源;再次,产生的合成气为热解反应提供热量和活性气氛,实现干法气化与湿法气化的有效结合与灵活调控;此外,残渣中碱金属/碱土金属与催化剂破坏煤的粘结成焦反应,加速释放煤中挥发分,提高热解油产率与合成气有效气含量。

32、4本发明工艺将冷却回收的热解水进行分离回用,转化为蒸汽后作为气化剂参与气化反应,达到前端气化反应中减少蒸汽用量、尾端循环利用热解水的目的,大幅降低蒸汽用量,显著节约装置运行成本;同时,将自产合成气中二氧化碳和氢气进行高效分离与循环利用,分别作为前端热解反应的碳源与后端强化加氢反应的氢源,提高合成气有效气含量与油品品质,大幅降低装置物耗、能耗和碳排放量,显著提高整体能源转化效率。

33、5本发明工艺处理过程灵活多变,既可以得到高产率、高品质的焦油与合成气,又可以制取煤基特种燃料,实现两端见油,具有连续处理中高阶煤种、原料适应性广、转化效率高、热解油产率高、合成气有效气含量高、特种燃料种类多、易于大型化和规模化推广应用等特点,是一种绿色、高效、经济的煤炭分质转化方法,提升整体工艺的技术经济性,实现高性能、高附加值和高端差异化产品的突破。

34、6设计开发的热解取样装置与气化取样装置,针对性处理高温高压等苛刻条件下的含油含尘热解气体与含尘气化气体,同步获取全馏分煤焦油、粉尘、热解气或合成气,通过同步分析对比热解与气化取样装置中灰碳含量、挥发分、合成气组分与焦油的基础物性等,从而调整热解器与燃烧气化器的循环倍率、操作参数、进料速率、在线排灰等工艺条件,耦合优化热解与气化反应过程,完成煤粉的快速热解与半焦/固体残渣的高效气化,获取高品质的油气产物。

- 还没有人留言评论。精彩留言会获得点赞!