一种节能型负压脱苯工艺及系统的制作方法

本发明涉及炼焦化工产品回收,尤其涉及一种节能型负压脱苯工艺及系统。

背景技术:

1、焦化行业焦炉煤气中的苯系物属于高价值副产物,回收后能够为焦化企业创造效益。目前,焦化企业普遍采用的回收方式为:利用焦化洗油吸收焦炉煤气中苯系物后形成富油,富油再经脱苯工序后得到粗苯或轻苯等高价值副产物。脱苯工艺一般包括常压过热蒸汽汽提法脱苯工艺、负压过热蒸汽汽提法脱苯工艺以及负压无蒸汽法脱苯工艺。其中:

2、常压过热蒸汽汽提法脱苯工艺的技术成熟、操作稳定,但该工艺消耗的蒸汽量较大,每得到1吨粗苯约需消耗1.5吨的400℃过热蒸汽,这部分蒸汽和粗苯蒸汽一同在脱苯塔顶出来后进入粗苯冷凝器冷凝,再经油水分离进行油水分离后会产生较大量的废水,这部分废水不能直接外排,需排至焦油氨水分离单元,最终导致剩余氨水量增加,增加了后续蒸氨以及酚氰废水工序的处理成本。

3、负压过热蒸汽汽提法脱苯工艺近年在焦化行业得到逐渐推广,其是利用真空设备将粗苯冷凝器后未被冷凝的不凝气抽取,使得脱苯系统呈负压状态。相对于常压过热蒸汽汽提法脱苯工艺,此工艺增加了真空设备等少量投资,但能够大幅降低过热蒸汽的消耗,每得到1吨粗苯约需消耗0.75~0.8吨的过热蒸汽。但这部分蒸汽和粗苯蒸汽仍会一同在脱苯塔顶出来后进入粗苯冷凝器,再经油水分离后产生废水,虽然较之常压过热蒸汽汽提法脱苯工艺大幅减少了废水的产生,但仍会增加了后续废水的处理成本。

4、负压无蒸汽法脱苯工艺与上述两种脱苯工艺不同,其利用洗油被加热闪蒸后形成洗油蒸汽来汽提粗苯。负压无蒸汽法脱苯工艺没有外来蒸汽进入脱苯系统,不会增加废水的产生,相对于另外两种脱苯工艺具有明显的优势。但相对于另外两种脱苯工艺,该工艺系统需要的真空度更高,增加了真空泵、贫油再沸器、贫油循环泵等设备投资;且相对于蒸汽汽提法脱苯工艺中脱苯塔塔底贫油温度为175℃~180℃,无蒸汽法脱苯工艺中脱苯塔底贫油温度一般控制在220~240℃,塔底贫油温度较高,增加了洗油变质的程度,进而加大了洗油的消耗量。

技术实现思路

1、本发明提供了一种节能型负压脱苯工艺及系统,针对现有三种脱苯工艺存在的不足进行改进,将一部分粗苯分离水送入蒸发器经中压蒸汽凝结水加热产生蒸汽,再将产生的蒸汽经蒸汽过热器与中压蒸汽凝结水过热后通入贫油再生器与再生贫油一起循环加热,从而为贫油再生器底部、脱苯脱底部提供上升汽提蒸汽;具有固定投资少、运行费用低、脱苯效果好、流程简单、不额外产生废水等优点,

2、为了达到上述目的,本发明采用以下技术方案实现:

3、一种节能型负压脱苯工艺,包括如下步骤:

4、(1)终冷洗苯单元送来的富油进入贫富油换热器与脱苯塔底抽出的热贫油换热,再进入富油加热器经中压蒸汽加热升温后,进入脱苯塔内进行脱苯操作;换热后的热贫油经一段贫油冷却器和二段贫油冷却器冷却后,送至终冷洗苯单元的洗苯塔进行洗苯操作;

5、(2)脱苯塔顶部的粗苯蒸汽和水蒸汽进入粗苯冷凝器进行冷凝,冷凝后的气液混合物进入气液分离器中进行气液两相分离;

6、(3)经气液分离器分离后的液相部分进入油水分离器进行油水两相分离操作,两相分离后的粗苯油相一部分被粗苯回流泵送至脱苯塔顶作为塔顶回流,另一部分直接送至油库储存;经气液分离器分离后的不凝气相部分被真空设备进行抽吸产生负压,使脱苯系统维持负压状态;被抽吸后的不凝气相经真空设备后排入洗苯前煤气管道;

7、(4)贫油再生器底部的再生热贫油经贫油再生循环泵送至再生贫油加热器中,经中压蒸汽加热升温后进入贫油再生器中进行减压闪蒸,为贫油再生操作提供一部分上升汽提蒸汽;

8、(5)油水分离器分离出的粗苯分离水经粗苯分离水泵加压,一部分送至粗苯分离水预热器升温后进入蒸发器管程底部,蒸发器管程的粗苯分离水一部分作为排污水送至终冷洗苯单元;蒸发器管程中的粗苯分离水与进入蒸发器壳程底部的中压蒸汽凝结水进行换热产生蒸汽,此部分蒸汽进入蒸汽过热器,与富油加热器出来的中压蒸汽凝结水换热后进入贫油再生器的塔盘下方,为贫油再生操作提供另一部分上升汽提蒸汽;

9、(6)贫油再生器顶部的洗油蒸汽与水蒸汽进入脱苯塔底部,为脱苯操作提供上升汽提蒸汽。

10、进一步的,所述步骤(1)中,进入脱苯塔的富油温度为185℃~205℃,脱苯塔底的贫油温度为175℃~200℃;脱苯塔的操作真空度为-60kpa~-80kpa。

11、进一步的,所述步骤(4)中,贫油再生器的操作真空度为-40kpa~-60kpa;贫油再生器底部的贫油温度为210℃~280℃。

12、进一步的,所述步骤(5)中,粗苯分离水预热器后的粗苯分离水温度为80℃~100℃。

13、进一步的,所述步骤(5)中,蒸发器的操作真空度为-35kpa~-55kpa;蒸汽过热器后的蒸汽温度为150℃~250℃。

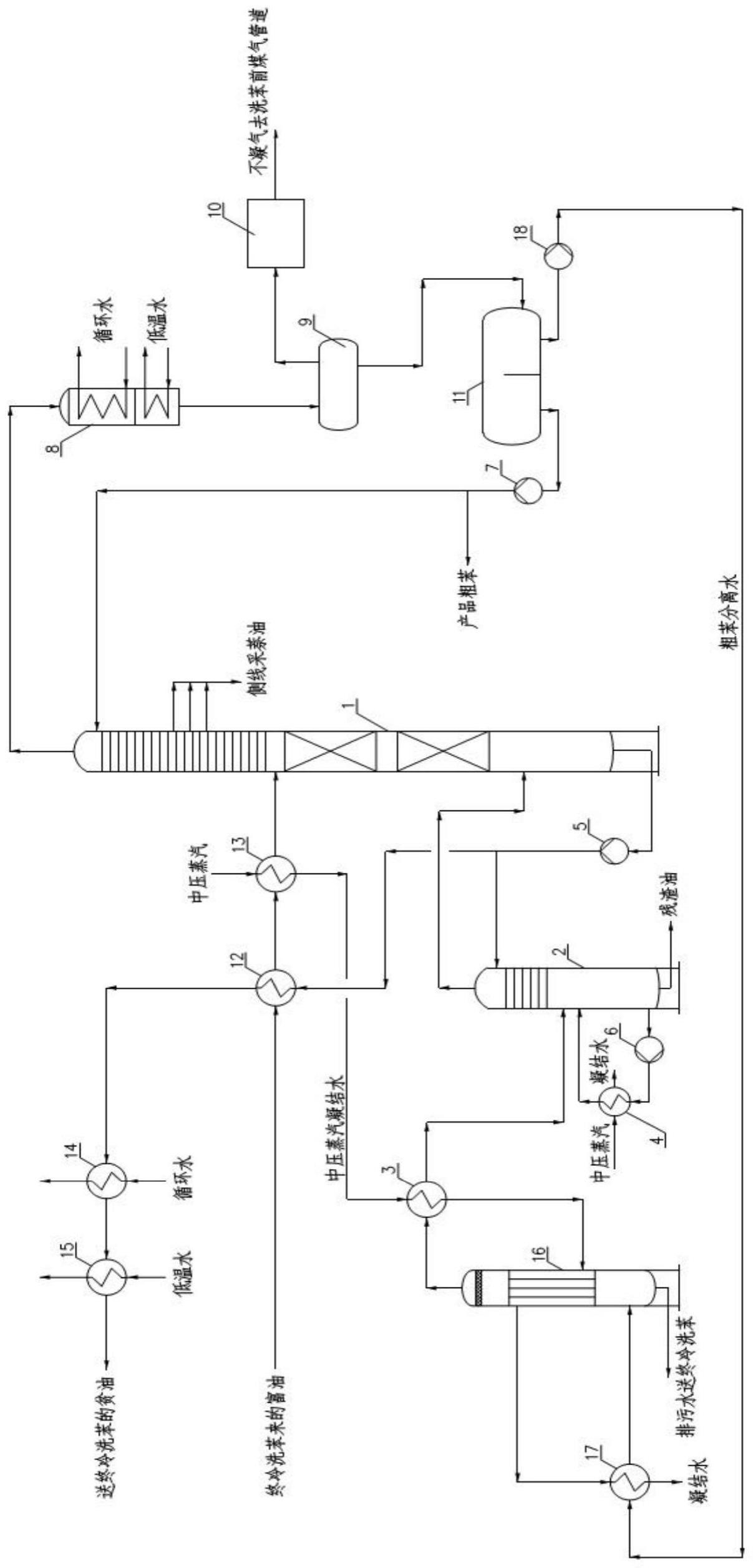

14、一种节能型负压脱苯系统,包括脱苯塔、蒸发器、蒸汽过热器、贫油再生器、富油加热器、粗苯分离水预热器、再生贫油加热器、贫富油换热器、粗苯冷凝器、气液分离器、油水分离器及真空设备;

15、脱苯塔的底部设热贫油出口,下部设混合蒸汽入口,上部设富油入口,顶部设混合蒸汽出口及粗苯回流口;热贫油出口通过热贫油管道连接贫富油换热器的贫油入口,热贫油管道上设热贫油泵;贫富油换热器的贫油出口通过贫油管道连接终冷洗苯单元的贫油输入管道,贫油管道上依次设一段贫油冷却器及二段贫油冷却器;

16、贫油再生器内上部设有塔盘,贫油再生器的底部设残渣油出口,塔盘下方的塔体上设再生贫油出口、再生贫油入口及蒸汽入口,顶部设混合蒸汽出口及热贫油入口;贫油再生器的混合蒸汽出口通过混合蒸汽管道连接脱苯塔的混合蒸汽入口;贫油再生器的热贫油入口通过管道连接热贫油泵下游的热贫油管道;贫油再生器的再生贫油出口通过再生贫油管道连接再生贫油入口,再生贫油管道上设贫油再生循环泵及再生贫油加热器;蒸发器的底部设排污水出口,下部设粗苯分离水入口;

17、蒸发器由管程及壳程组成,管程的顶部设蒸汽出口,管程的底部设排污水出口,管程的下部设粗苯分离水入口;壳程的下部一侧设凝结水入口,壳程的上部另一侧设凝结水出口;蒸发器的蒸汽出口通过蒸汽管道连接蒸汽过热器的蒸汽入口,蒸汽过热器的蒸汽出口连接贫油再生器的蒸汽入口;蒸发器的粗苯分离水入口通过粗苯分离水管道连接油水分离器的水相出口,靠近蒸发器的粗苯分离水管道上设粗苯分离水预热器,靠近油水分离器的粗苯分离水管道上设粗苯分离水泵;蒸发器的凝结水入口通过凝结水管道连接蒸汽过热器的凝结水出口,蒸汽过热器的凝结水入口连接富油加热器的凝结水出口;蒸发器的凝结水出口连接粗苯分离水预热器的凝结水入口;

18、富油加热器的富油入口连接贫富油换热器的富油出口,富油加热器的富油出口连接脱苯塔的富油入口;贫富油换热器的富油入口连接终冷洗苯单元的富油输出管道;

19、脱苯塔的混合蒸汽出口连接粗苯冷凝器顶部的蒸汽入口,粗苯冷凝器底部的气液混合物出口连接气液分离器的气液混合物入口;气液分离器顶部的气相出口连接真空设备的气体入口;真空设备的不凝气出口连接洗苯前煤气管道;气液分离器底部的液相出口连接油水分离器的入口;油水分离器底部设油相出口及水相出口,油相出口通过粗苯管道连接脱苯塔的粗苯回流口,粗苯管道上设粗苯回流泵及产品粗苯出口。

20、进一步的,所述再生贫油加热器设中压蒸汽入口及凝结水出口,富油加热器设中压蒸汽入口及凝结水出口。

21、进一步的,所述脱苯塔为填料式脱苯塔、板式脱苯塔或填料与板式组合结构的脱苯塔;所述贫油再生器为板式贫油再生器。

22、进一步的,所述一段贫油冷却器设循环水入口及循环水出口,循环水入口与循环水出口通过循环水系统相连;所述二段贫油冷却器设低温水入口及低温水出口,低温水入口与低温水出口通过低温水循环系统相连。

23、与现有技术相比,本发明的有益效果是:

24、1)将一部分粗苯分离水送入蒸发器经中压蒸汽凝结水加热产生蒸汽,再将产生的蒸汽经蒸汽过热器与中压蒸汽凝结水过热后通入贫油再生器与再生贫油一起循环加热,从而为贫油再生器底部、脱苯脱底部提供上升汽提蒸汽;与现有的常压和负压过热蒸汽汽提法脱苯工艺相比,本发明所述节能型负压脱苯工艺不额外产生焦化废水,有效降低了企业的运行成本;

25、2)与现有常规负压无蒸汽法脱苯工艺相比,本发明采用在贫油再生器底部通入水蒸汽与再生贫油一起循环加热的方式,为贫油再生器底部、脱苯脱底部提供上升汽提蒸汽,大幅降低了脱苯塔底部和贫油再生器底部的贫油温度,能够有效遏制洗油变质程度,降低洗脱苯工艺中洗油的消耗量,进而降低企业的运行成本;

26、3)与现有常规的常压和负压过热蒸汽汽提法脱苯工艺相比,本发明所述节能型负压脱苯工艺摆脱了脱苯对过热蒸汽的依赖,同时脱苯塔和贫油再生器底部贫油温度的降低也在一定程度上降低了脱苯工艺对高品质热源的依赖。

- 还没有人留言评论。精彩留言会获得点赞!