一种利用饱和碳酸实现生物重油脱盐的方法及装置

本发明公开了一种利用饱和碳酸实现生物重油脱盐的方法及装置,涉及生物质资源的利用和原油脱盐的领域。

背景技术:

1、随着生物质资源的进一步利用,全球生物柴油的产量在2017年已经达到28.9亿加仑。生物重油是生产生物柴油时产生的副产物,它是各种高沸点含氧有机物的混合物。伴随生物柴油生产,大量生物重油不断同时产生,价廉易得。我国目前可供开发利用的生物质资源折合约7.5亿吨标准煤。2016年国内生物重油的产量约为3万吨/年,国内对于生物重油加工再利用与国际相比有较大的差距,在实际生产过程中一般是将其作为工业废料处理。生物重油硫含量低于0.05%,热值超过普通0#柴油,燃烧过程充分,尾气排放清洁,具有良好的燃料性能。因此,采用生物重油替代传统的化石燃料对玻璃、水泥、钢铁等高耗能行业的低碳生产流程重构,具有重要的现实和战略意义。

2、在生物柴油转化过程中,由于使用了碱性催化剂,盐含量较高,如果将生物重油直接作为燃料油,容易造成空气预热器管堵塞,并对油喷嘴产生磨损,以及造成燃烧系统的设备腐蚀。

3、电脱盐的方法在化石燃料生产过程中被普遍采用,而针对生物重油中碱金属含量高的问题,目前工业上主要采用硫酸溶液水洗去除的方法,这一方法的缺点为会产生酸性废水,也有报道采用8~12wt%的碳酸钠溶液进行脱除。而最近的研究表明,采用co2微纳气泡可有效地脱除生物重油中的重金属及碱金属,并减少废水的产生。膜射流乳化法依靠本身的膜结构实现分散相在连续相中的均匀分布,乳液尺寸可控、无需表面活性剂、过程能耗低,已广泛用于乳化重油技术。

技术实现思路

1、本发明的目的是针对生物重油在作为重质生物燃料的应用当中,由于转化过程中碱性催化剂的使用,需要找到一种有效脱除重碱金属离子的方法。目前工业上主要利用硫酸的脱盐方案,然而这一过程会产生酸性废水。为克服上述技术存在的缺点,本发明提出了一种利用饱和碳酸实现生物重油脱盐的方法,实现对生物重油乳液粒径的精准控制,再通过高温沉降破乳,实现了生物重油的高效脱盐。

2、本发明提供了一种利用饱和碳酸实现生物重油脱盐的方法,包括如下步骤:

3、步骤1,将容器中的生物重油充分振荡,以保证生物重油中盐含量的均一性;

4、步骤2,将co2气体以微气泡的形式分散到去离子水中形成常温下一定曝气压力下的饱和碳酸;

5、步骤3,将生物重油作为连续相,通过恒温槽加热至预设温度,流经多孔无机膜管的一侧,同时将饱和碳酸作为分散相在co2的压力下压过膜孔后,在连续相中形成生物重油w/o乳液;

6、步骤4,将步骤3中获得的生物重油w/o乳液进行恒温静置沉降,一定时间后取上层油相即为脱盐后的生物重油。

7、优选的,步骤1中,容器中生物重油初始盐含量为200-1000mg/l。

8、优选的,步骤2中,采用金属钛烧结管曝气头进行曝气,所述金属钛烧结管曝气头的孔径为0.5-2μm,常温下不同曝气压饱和碳酸的ph为3.63-4.05。

9、优选的,步骤2中,co2曝气压作为分散相压力为1-9bar。

10、优选的,步骤3中,生物重油作为连续相的预设温度为40℃-80℃。

11、优选的,步骤3中,w/o乳液含水量为10wt%,含水量定义为油水质量比。

12、优选的,步骤3中,连续相流速为27-63l·h-1。

13、优选的,步骤3中,多孔无机膜管材质为陶瓷或者金属,孔径为50-2000nm,优选100-600nm。

14、所述的陶瓷选自氧化铝、氧化锆、氧化镁、氧化硅、氧化钛、氧化铈、氧化钇、钛酸钡、堇青石、多铝红柱石、镁橄榄石、块滑石、硅铝氧氮陶瓷、锆石、铁酸盐、氮化硅、氮化铝、碳化硅、羟基磷灰石、粘土、陶渣、硅砂、陶石、长石、白砂中的一种或几种的混合;所述的金属选自钛、不锈钢、钯、镍、铝、铁中的一种或几种的混合。

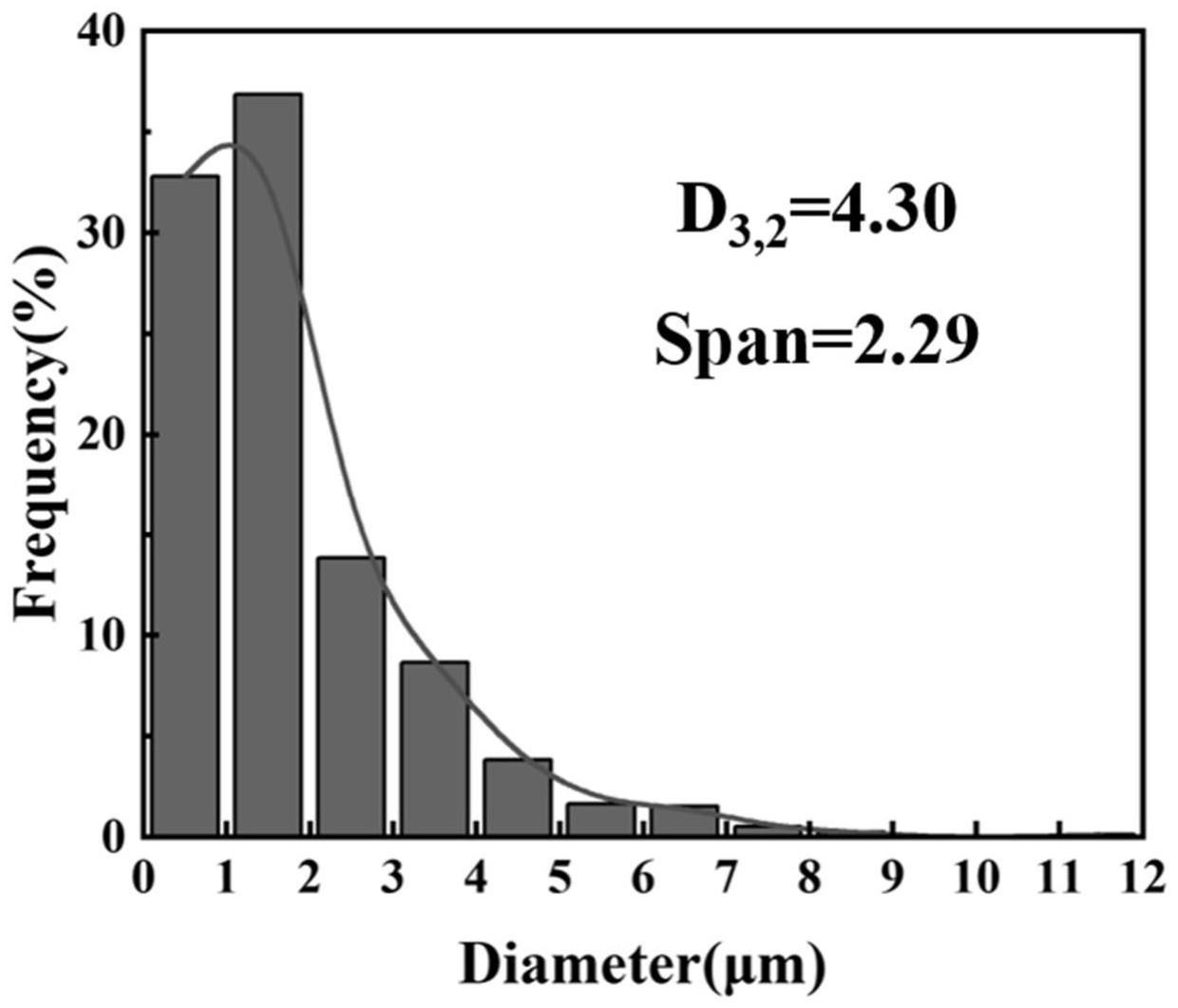

15、优选的,步骤3中,乳液的平均粒径d3,2为2.28-6.50,跨度span为1.99-3.06。

16、优选的,步骤4中,恒温温度设定为60-120℃,沉降时间为1-8h。

17、本发明还提供了一种饱和碳酸实现生物重油脱盐的装置,其特征在于,包括:饱和碳酸压力罐和多孔无机膜组件,所述饱和碳酸压力罐内部具有曝气装置,所述多孔无机膜的一侧用于连续的流过生物重油,另一侧与饱和碳酸压力罐相连以将饱和碳酸在co2的压力下压过多孔无机膜膜孔。

18、有益效果:

19、1、本发明利用co2曝气实现对co2溶解度与分散相压力的共同控制,同时,通过控制连续相温度提高co2的溶解度的方法,提高脱盐率。

20、2、本发明通过控制膜参数与过程参数,精准控制生物重油w/o乳液的平均粒径,乳液平均粒径决定了油水混合程度以及影响斯托克斯沉降破乳速率。通过控制乳液粒径的方法,提高脱盐率。

21、3、本发明优选高强度、热稳定性好的多孔无机膜,适合于高温高压条件下的生物重油乳化。

22、4、本发明中的高压膜射流乳化的方式依靠本身的膜结构实现分散相在连续相中的均匀分布,乳液尺寸可控,过程能耗低,易工业化生产。

技术特征:

1.一种利用饱和碳酸实现生物重油脱盐的方法,其特征在于包括如下步骤:

2.根据权利要求1所述的利用饱和碳酸实现生物重油脱盐的方法,其特征在于,步骤1中,容器中生物重油初始盐含量为200-1000mg/l。

3.根据权利要求1所述的利用饱和碳酸实现生物重油脱盐的方法,其特征在于,步骤2中,采用金属钛烧结管曝气头进行曝气,所述金属钛烧结管曝气头的孔径为0.5-2μm,常温下不同曝气压饱和碳酸的ph为3.63-4.05。

4.根据权利要求1所述的利用饱和碳酸实现生物重油脱盐的方法,其特征在于,步骤2中,co2曝气压作为分散相压力为1-9bar。

5.根据权利要求1所述的利用饱和碳酸实现生物重油脱盐的方法,其特征在于,步骤3中,预设温度为40℃-80℃;步骤3中,w/o乳液含水量为10wt%。

6.根据权利要求1所述的利用饱和碳酸实现生物重油脱盐的方法,其特征在于,步骤3中,连续相流速为27-63l·h-1。

7.根据权利要求1所述的利用饱和碳酸实现生物重油脱盐的方法,其特征在于,步骤3中,多孔无机膜管材质为陶瓷或者金属,孔径为50-2000nm,优选100-600nm。

8.根据权利要求1所述的利用饱和碳酸实现生物重油脱盐的方法,其特征在于,步骤3中,乳液的平均粒径d3,2为2.28-6.50,跨度span为1.99-3.06。

9.根据权利要求1所述的利用饱和碳酸实现生物重油脱盐的方法,其特征在于,步骤4中,恒温温度设定为60-120℃,沉降时间为1-8h。

10.一种利用权利要求1所述的方法的饱和碳酸实现生物重油脱盐的装置,其特征在于,包括:饱和碳酸压力罐和多孔无机膜组件,所述饱和碳酸压力罐内部具有曝气装置,所述多孔无机膜的一侧用于连续的流过生物重油,另一侧与饱和碳酸压力罐相连以将饱和碳酸在co2的压力下压过多孔无机膜膜孔。

技术总结

本发明公开一种将生物质重油与饱和碳酸混合乳化后,高温沉降破乳脱盐的方法。金属离子在酸性环境中的高溶解度为利用饱和碳酸脱盐的原理。二者混合乳化制备出的生物重油的乳液粒径同时影响着油水混合程度以及高温沉降破乳速率。采用高温错流多孔无机膜乳化装置,去离子水在CO<subgt;2</subgt;曝气压力下形成饱和碳酸作为分散相,然后在CO<subgt;2</subgt;气体压力下通过膜孔进入连续油相。通过膜管孔径大小、连续相流速、CO<subgt;2</subgt;曝气压力和连续相温度来控制生物重油乳液的平均粒径。另外,CO<subgt;2</subgt;曝气压力可以同时控制分散相的pH,这同样影响生物重油的脱盐效率。该方法制备的乳液具有粒径可控、能耗低和易于工业化的优势。由于生物重油相对较低的粘度,其斯托克斯沉降速率相对大,再利用高温沉降破乳,能够实现生物重油的高效脱盐。

技术研发人员:景文珩,蒋文博,严雷,俞天翔,顾学红

受保护的技术使用者:南京工业大学

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!