一种含碳原料加氢液化和/或轻质化的方法及实施其的装置与流程

本发明属于石油化工与煤化工领域,涉及一种含碳原料加氢液化和/或轻质化的方法及用于实施该方法的装置。

背景技术:

1、随着液体燃料需求量的增大、石油资源可用储量的减少,由煤等固体燃料通过化学加工过程转化为液体燃料、化工原料和产品的液化技术成为弥补石油资源不足的有效方法之一。同时,其他含碳资源(如生物质、工业和生活废弃物及劣质/重质油)的有效利用也逐渐受到关注。

2、煤液化的方法主要分为直接液化和间接液化两大类。煤直接液化通常指在高温、高压条件下,将煤裂解加氢,改变体系氢碳原子比,使煤液化为粗油,并进一步加工制得成品油。

3、煤直接液化技术的核心是煤的裂解加氢和产物分离。鉴于煤的高聚大分子网络结构及含c、h、n、s、o和矿物元素的化学组成特点,煤直接液化工艺多采用苛刻的转化条件(~450℃、~20mpa h2、催化),借助自由基反应过程,使煤转化为液体燃料或化学品。其产物从不凝气类、气态烃类、液态烃类、沥青类、焦油类到焦,种类多、分布广。同时还含酸、碱等腐蚀性物质。因此,其技术实施的成功与否,特别是过程效率的高低,除与反应条件有关外,工艺过程、不同工艺间的耦合等也是关键影响因素。

4、cn101220286a提供了一种煤、油共同加工工艺,该工艺将煤粉与溶剂油(包括来自石油的渣油和煤液化重质油)混合,制成煤浆。煤浆中的煤粉含量为40%~50%。在两个或者多个上流式浆态床反应器中,煤加氢裂解,生成的粗油经加氢精制为成品油。该工艺通过优化传统的煤、油共处理和煤直接液化技术中溶剂油的构成,增加煤浆固含率、减少液化油的二次裂解,但需要同时采用来自石油的渣油和煤液化重质油,并需根据两者性质动态调配比例,增加了过程的复杂程度。

5、cn109554185a提供了一种煤直接液化生产油品的方法和系统,该方法将几个带强制循环的浆态床反应器或悬浮床反应器串联,实现多级煤直接液化。通过循环浆液的他循环或他循环+自循环,调控各反应器的负荷,减少装置操作条件随反应过程的波动程度,同时减少反应器结焦。但是,该方法的过程复杂,设备投资和操作费用较高,且反应氢分压较高(16-23mpa),对反应设备的要求苛刻。

6、cn101348726b公开了一种煤直接液化方法,将煤、溶剂、主催化剂和助催化剂混合均匀后至于反应器内,反应器经氮气置换后充入甲烷,在总压7-12mpa的条件下,反应0.5-4小时。该技术不使用氢气,压力与已有技术相比,相对较低,降低了设备的承压要求,但是煤转化率及油收率较低。助催化剂发烟硫酸为管制化学品(腐蚀、易制毒-3),常用危险品分类为8.1类酸性腐蚀品,对设备腐蚀性较大;助催化剂三氧化硫为强氧化剂,遇潮对大多数金属均具有强腐蚀性。

7、总体来看,现有煤直接液化技术多采用外循环串联反应器,过程控制复杂,外循环泵侵蚀问题难以忽视。如果采用现有的内循环技术,省去了外循环带来的问题,但循环效率不易满足要求,反应器结焦情况仍有待改善。复杂的物料体系和苛刻的反应条件,使工艺和设备的设计仍面临挑战性,仍有提升空间。

技术实现思路

1、为进一步提升现有煤直接液化技术的效率、易操作性及对多种含碳原料的适应性,减少设备投资、操作费用和操作难度,同时减少反应器内的结焦程度,本发明提供一种含碳原料加氢液化和/或轻质化的方法及用来实施该方法的装置,利用本发明所述的方法和装置能够处理煤、生物质、工业和生活废弃物及劣质/重质油,得到液态烃。本发明所述的装置中的浆料反应器为悬浮床反应器,系统简单、易于控制、无需外循环泵,液化残渣浆在线优化利用,有利于获得合理物料分布、实现溶剂自平衡,提高油产率。本发明所述的方法通过将原料制备成浆料且使浆料采用旋流进料直接进入浆料反应器中并结合产物的及时分离,从而达到了减少结焦程度的目的。

2、在一个方面,本发明提供了一种含碳原料加氢液化和/或轻质化的方法,其中,所述方法包括:

3、(1)将含碳原料预处理后与溶剂油和催化剂混合,得到反应浆料;

4、(2)使所述反应浆料以旋流进料的方式进入浆料反应系统的反应器中进行反应,得到浆料反应系统轻质产物和浆料反应系统重质产物;

5、(3)将所述浆料反应系统轻质产物进行旋风分离,得到旋风分离轻质产物和旋风分离重质产物;

6、(4)将所述旋风分离轻质产物进行热高压分离,得到热高分油和热高分气;

7、(5)将所述热高分气进行冷高压分离,得到冷高分油和冷高压分离器尾气;

8、(6)将所述浆料反应系统重质产物在气液分离系统i中进行气液分离,得到气液分离系统i轻质产物和气液分离系统i重质产物;

9、(7)将所述气液分离系统i轻质产物进行凝液收集,得到凝液收集罐油和凝液收集罐尾气;

10、(8)将所述热高分油、所述冷高分油、所述凝液收集罐油合并后,进行净化处理,得到净化粗油和粗油净化系统尾气;

11、(9)将所述旋风分离重质产物、所述气液分离系统i重质产物和后续步骤(13)得到的焦油合并后,在分馏系统i中进行分馏,得到油渣浆、<520℃馏分油和分馏系统i尾气;将一部分或全部的<520℃馏分油与所述净化粗油合并,得到油品提质反应器进料,任选将剩余部分或全部的<520℃馏分油作为所述溶剂油使用;

12、(10)将所述油品提质反应器进料进行提质处理,得到油品提质反应器产物;

13、(11)将所述油品提质反应器产物在气液分离系统ii中进行气液分离,得到气液分离系统ii重质产物和气液分离系统ii尾气;

14、(12)将所述气液分离系统ii重质产物在分馏系统ii中进行分馏,得到蜡油、柴油、航空煤油、石脑油和分馏系统ii尾气;任选地,将一部分或全部的蜡油作为所述溶剂油使用,其余部分或全部的蜡油作为产品排出;

15、(13)将所述油渣浆进行处理,得到焦、焦油和油渣浆处理系统尾气;

16、(14)将所述冷高压分离器尾气、所述凝液收集罐尾气、所述粗油净化系统尾气、所述分馏系统i尾气、所述气液分离系统ii尾气、所述分馏系统ii尾气和所述油渣浆处理系统尾气进行合并、分离、富集和净化处理,得到氢气、干气、液化石油气(lpg)、c5+烃和硫磺;任选地,将所述氢气与新鲜氢合并后循环使用。

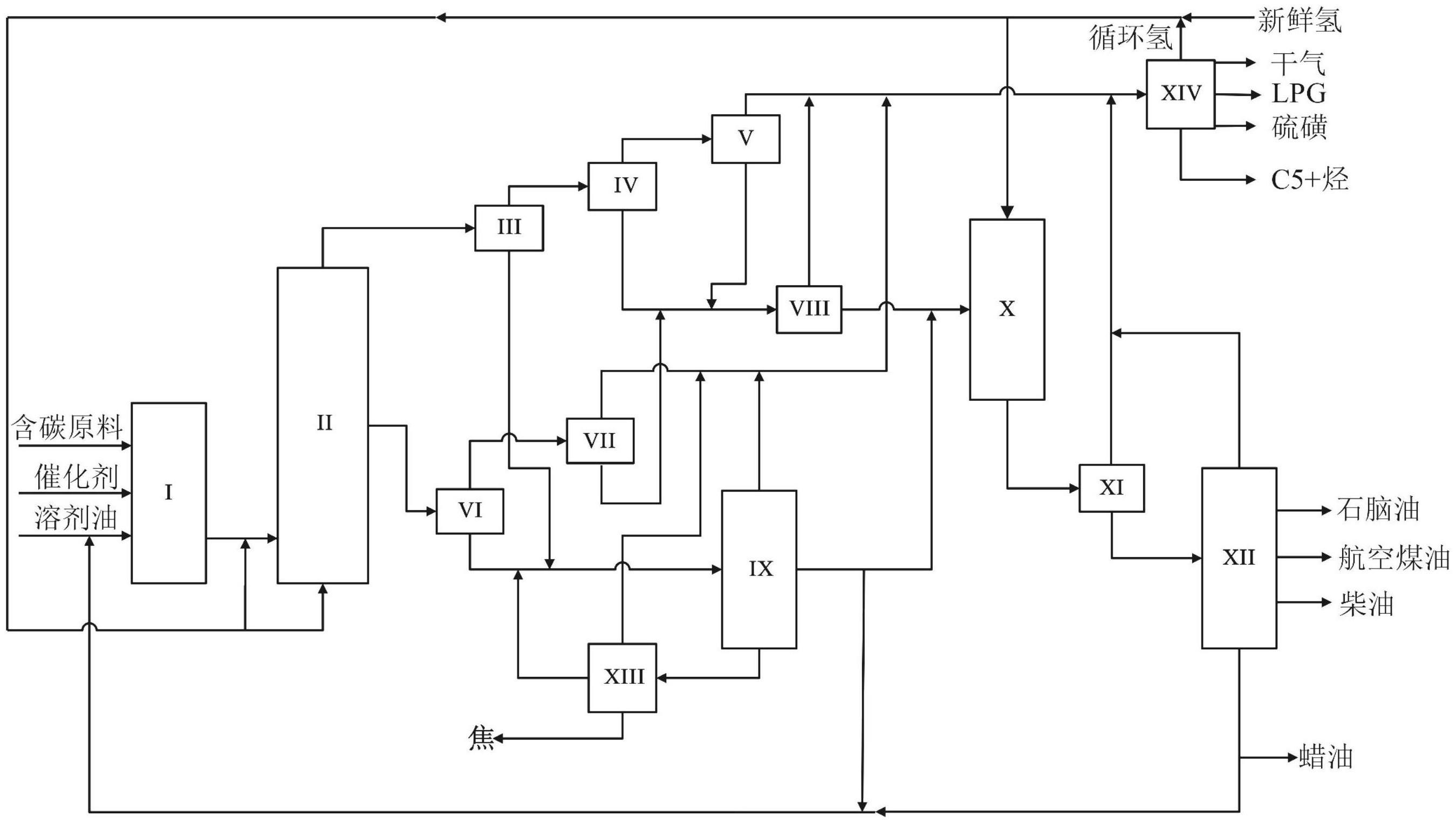

17、在另一个方面,本发明提供了一种用于实施上述方法的装置,所述装置包括以流体连通的方式连接的浆料制备系统、浆料反应系统、产物分离系统、油品提质系统、油渣浆处理系统和尾气处理系统,其中,

18、所述浆料反应系统包括旋流进料器、反应器以及一个以上的旋风分离器,所述反应器为气液固三相悬浮床(也称为“浆态床”)反应器,所述反应器包括反应器外壳、中心管、气体分布器、原料浆料进口、轻质产物出口与重质产物出口,所述原料浆料进口以流体连通的方式连接至所述旋流进料器;所述旋风分离器位于所述反应器内或所述反应器外;

19、所述产物分离系统包括轻质产物分离系统和重质产物分离系统,所述轻质产物分离系统包括旋风分离系统、热高压分离器、冷高压分离器和粗油净化系统,所述重质产物分离系统包括气液分离系统i、凝液收集罐和分馏系统i;其中,所述旋风分离系统以流体连通的方式连接至所述反应器的所述轻质产物出口或所述旋风分离器的出口,且所述气液分离系统i以流体连通的方式连接至所述反应器的所述重质产物出口;

20、所述油品提质系统包括油品提质反应器、气液分离系统ii和分馏系统ii。

21、本发明所述的方法和装置可实现如下的有益效果,浆料反应系统中的反应器为悬浮床反应器,系统简单、易于控制、无需外循环泵;将含碳原料制备成浆料并在反应器进口采用旋流进料方式,可使进料在反应器内形成强烈的螺旋流动,产生有利于化学反应的物料分布,结合产物的及时分离,达到强化传热传质、气液固混合、减少结焦的目的;反应器的轻质、重质产物出口连接适配的分离装置,能够实现液化残渣浆的在线优化利用,有利于获得合理物料分布、实现溶剂自平衡,提高油产率。

22、在本发明中,发明人发现由于涉及的物料体系是重质含碳物质,操作温度又高,所以很容易结焦,物料静置时结焦现象更为严重。针对这一问题,本发明人通过研究发现,采用旋流进料,使物料在反应器内处于激烈搅动状态,能够获得减少结焦的效果。

- 还没有人留言评论。精彩留言会获得点赞!