一种馏分型船用燃料油生产工艺的制作方法

本发明涉及燃料油制备,具体涉及一种馏分型船用燃料油生产工艺。

背景技术:

1、随着原油劣质化的日益严重,高硫高酸原油的占比越来越高。各大炼厂为适应原油劣质化的趋势,增设渣油加氢装置对二次加工装置原料进行预处理,是较为有效的选择。渣油加氢装置以常减压蜡油、渣油为原料,经过高压加氢精制,制备低硫、低氮、低金属、低残碳的精制渣油,作为催化裂化装置的原料。但是,渣油加氢装置的副产物mgo组分油,因其密度较高(>880kg/m3)、组分偏重、硫含量较高(>150kg/m3),无法直接作为馏分型燃料油使用,需要经过二次加工甚至三次加工,增加了炼油能耗及馏分型燃料油的生产成本。

2、近些年来,随着人类对环保意识的日益提高,船舶排放尾气造成的空气污染问题受到国际社会的广泛关注。世界诸多国家都规定了硫排放控制区域(seca),也就是船舶在进入sox排放控制区域(seca)之前,船上燃用的燃料必须转换为硫含量低于0.1%m/m的低硫燃油。mgo是符合该标准的理想燃料油,其全称是marine gas oil,是船用燃料油的一种,属于馏分型燃料油,船舶进入特定海域或港口时使用。mgo传统的生产工艺主要以柴油加氢装置精制柴油调和得到mgo燃料油。柴油加氢装置生产mgo成本较高,且占用柴油产品的调和资源,不利于炼厂产品结构的优化。

技术实现思路

1、为解决上述技术问题,本发明提供一种馏分型船用燃料油生产工艺,通过优化调整渣油加氢装置操作参数,使渣油加氢装置副产物mgo组份油满足产品质量指标,直接生产馏分型船用燃料油。

2、本发明采用的技术方案是:

3、一种馏分型船用燃料油(mgo)生产工艺,包括以下步骤:

4、1.一种馏分型船用燃料油(mgo)生产工艺,包括以下步骤:

5、(1)加氢精制工序:

6、以常减压蜡油、渣油为原料,将混合后的原料送至加氢单元进行加氢精制,得到加氢精制油;

7、(2)分馏工序:

8、将加氢精制油经气液分离后送至第一汽提塔,在第一汽提塔的塔底注入汽提蒸汽,以脱除硫化氢及加氢反应生成的轻烃组分,第一汽提塔的塔底油经加热炉升温后进入分馏塔;分馏塔顶部拔出石脑油,底部脱除较重组分油,侧线抽出mgo组分油;

9、(3)汽提工序:

10、将mgo组分油送入第二汽提塔,脱除mgo组分油中的轻组分,得到mgo产品。

11、本申请中,利用现有的渣油加氢装置,以渣油+蜡油作为原料,在加氢反应精制的过程中,利用其中副反应生成的部分轻组分,进行合理的分馏切割,优化分馏塔的操作参数,将石脑油组分拔出,再从精制重油中拔出mgo组分油,经mgo组分油汽提塔脱除轻组分,得到合格的mgo产品。

12、进一步地,常减压蜡油和渣油的混合比例为1:(1.5~1.9)。

13、进一步地,加氢反应温度为350~407℃,反应压力为15.8~16.1mpa。

14、进一步地,氢油比为600~700,循环氢纯度75%~90%。

15、更进一步地,加氢单元包括四个串联的加氢反应器,第一加氢反应器的入口温度为350~387℃,第二加氢反应器的入口温度为375~393℃,第三加氢反应器的入口温度为376~396℃,第四加氢反应器的入口温度为379~408℃。

16、通过上述工艺参数,能够有效的脱除原料油中的硫、氮、氧、金属等杂质,确保加氢精制效果,加氢生成油质量合格。

17、进一步,第一汽提塔的进料温度为325~345℃,汽提蒸汽量≯8t/h。

18、进一步,分馏塔的进料温度为348~354℃,塔顶温度为146~148℃,塔顶压力≯0.12mpa,侧线mgo组分油的抽出温度为247~249℃。

19、通过上述工艺参数,能够有效脱除加氢生成油中溶解的硫化氢、不凝气、轻烃等组分。另外,在分馏塔内,通过控制塔顶温度,拔出生成的石脑油组分,控制侧线mgo的抽出温度,以确保mgo产品分馏、倾点等质量指标合格。

20、进一步,第二汽提塔底部利用重沸器进行加热,控制塔底温度为277~284℃。

21、采用上述工艺,即能够有效地将mgo组分油中的轻组分脱除(初馏点大于280℃),以确保闪点合格。

22、本发明的有益效果:

23、1、本发明以常减压渣油+蜡油混合物作为原料,在加氢反应精制的过程中,利用其中副反应生成的部分轻组分,进行合理的分馏切割,优化分馏塔的操作参数,将石脑油组分拔出,再从精制重油中拔出mgo组分油,mgo组分油经汽提塔脱除轻组分,即可得到合格的mgo产品;通过上述工艺,可以有效降低馏分型船用mgo燃料油的调和成本,避免渣油加氢装置mgo组分油再次进入下游装置二次重复加工,可降低炼油企业的能耗和加工成本。

24、2、本发明不仅解决了渣油加氢工艺的副产物mgo组分油无法直接作为燃料油使用,需要经过二次加工甚至三次加工,增加炼油能耗及燃料油的生产成本的技术问题;同时也提供了一种新的mgo燃料油生产工艺,该工艺路线简单,不需要进行调和可直接得到mgo燃料油,生产成本低。

25、附图说明

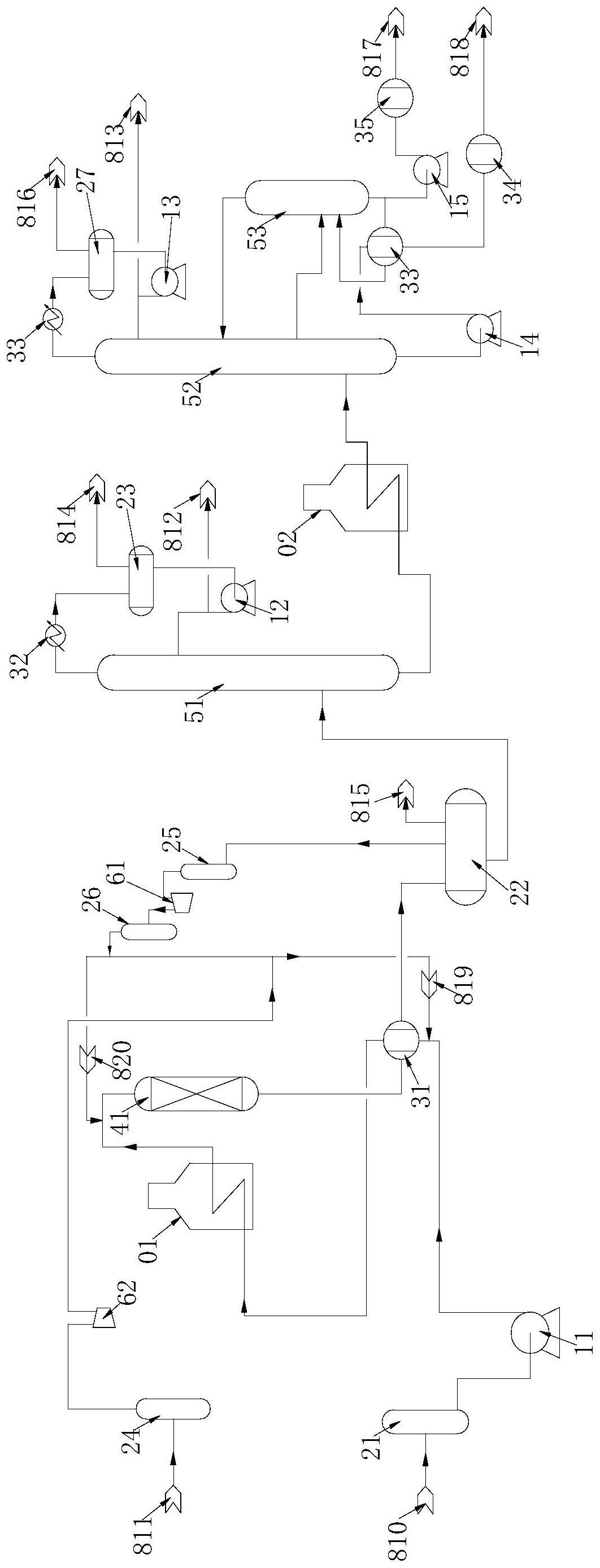

26、图1是本发明的一种馏分型船用燃料油(mgo)生产工艺的流程示意图。

技术特征:

1.一种馏分型船用燃料油生产工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种馏分型船用燃料油生产工艺,其特征在于,常减压蜡油和渣油的混合比例为1:(1.5~1.9)。

3.根据权利要求1所述的一种馏分型船用燃料油生产工艺,其特征在于,加氢反应温度为350~408℃,反应压力为15.8~16.1mpa。

4.根据权利要求1所述的一种馏分型船用燃料油生产工艺,其特征在于,氢油比为600~700,循环氢纯度75~90%。

5.根据权利要求3所述的一种馏分型船用燃料油生产工艺,其特征在于,加氢单元包括四个串联的加氢反应器,第一加氢反应器的入口温度为350~387℃,第二加氢反应器的入口温度为375~393℃,第三加氢反应器的入口温度为376~396℃,第四加氢反应器的入口温度为379~408℃。

6.根据权利要求1所述的一种馏分型船用燃料油生产工艺,其特征在于,第一汽提塔的进料温度为325~345℃,汽提蒸汽量≯8t/h。

7.根据权利要求1所述的一种馏分型船用燃料油生产工艺,其特征在于,分馏塔的进料温度为348~354℃,塔顶温度为146~148℃,塔顶压力≯0.12mpa,侧线mgo组分油的抽出温度为247~249℃。

8.根据权利要求1所述的一种馏分型船用燃料油生产工艺,其特征在于,第二汽提塔底部利用重沸器进行加热,塔底温度为277~284℃。

技术总结

本发明公开了一种馏分型船用燃料油生产工艺,包括:(1)加氢精制工序:以常减压蜡油、渣油为原料,将原料送至加氢单元进行加氢精制得到加氢精制油;(2)分馏工序:将加氢精制油送至第一汽提塔,塔顶脱除硫化氢及加氢反应生成的轻烃组分,塔底油经加热炉升温后进入分馏塔;分馏塔顶部拔出石脑油,底部脱除较重组分油,侧线抽出MGO组分油;(3)汽提工序:将MGO组分油送入第二汽提塔,脱除MGO组分油中的轻组分,得到MGO产品。本发明通过采用渣油加氢装置,通过优化渣油加氢装置的工艺参数,使渣油加氢的副产物MGO组分油直接达到MGO燃料油的使用标准,降低了炼油企业的能耗和MGO燃料油的加工成本。

技术研发人员:冯冲,李海良,邹泽军,朱信根

受保护的技术使用者:中国石油化工股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!