一种生物质流化床高温气化和生物质活性炭联产装置及系统方法与流程

本发明专利属于生物质新能源领域,涉及一种生物质流化床高温气化和生物质活性炭联产装置及系统方法,涉及生物质制可燃气、制生物质活性炭。通过生物质流化床气化炉和旋风分离器下部的沉淀层,产生高温可燃气流,在弱正压的作用下,输送到下一工段的燃气锅炉或窑炉燃烧;在此过程中,半焦在旋风分离器底部堆积,同时产生可燃气随气流向上,在分离器最底部,通过闭风冷却输送器直接排出,生成高品质的生物质活性炭。

背景技术:

1、生物质燃料是可再生资源,更是响应全球“双碳”政策,本发明专利使用流化床技术,在产生高温燃气的同时,生成高品质的生物质活性炭,做到吃尽用完,基本无废渣排出,使整个生物质的利用率达到96%以上。

2、目前林业和果树的修剪物、农作物秸秆是生物质能源化的主流原材料,其自然水分约为40%和30%,一般的链排炉燃烧效率只能达到75%,循环流化床锅炉可达到83%-85%,因为高水分和残渣都会带走一定的能量,本发明专利有效利用这些高温水气等气化剂,促进生物质生成热燃气,同时对流化床气化炉内高温(700-800度)已形成的半焦炭、焦炭进行高温洗涤,这个过程,就是活化过程,在本发明装置下生成的生物质炭,比表面积和内表面积都得到高温蒸汽的洗涤,实际就是生物质活性炭。

3、随着国家超低排放环保政策的落实,江苏省更是要求直燃生物质必须使用成型燃料,否则要使用气化技术,本发明专利生成高温热燃气,直接燃烧供应下一工段的锅炉或炉窑,而使用的流化剂是经过设备余热加热的热空气流,经过流化床气化炉燃烧形成热燃气,在下一工段二次高温低氮燃烧,有效降低氮氧化物和硫化物,即使不再使用脱硫脱硝技术,也能达到超低排放标准。

4、所有的生物质直燃锅炉,都面临着一个不可逾越的难题,就是锅炉过热面和烟道污染,使过热效率低、堵塞烟道,理想状态下180天停机清理,严重的每周都要停机清理。清理工作困难又伤设备。本发明设备是高温燃气燃烧,可做到全年不停机工作。

技术实现思路

1、为解决现有生物质燃烧技术中存在的技术问题,本发明提供一种生物质流化床高温气化和生物质活性炭联产装置及系统方法,所述系统装置及系统方法解决高水分物料燃烧问题,可以使整个生物质的利用率达到96%以上,整个过程基本无残渣排放,全年不停机工作,无需其它环保设施,就能达到超低排放标准,最主要的是在产生高温燃气的同时,联产得到高品质生物质活性炭。

2、为达到上述技术效果,本发明采用以下技术方案:

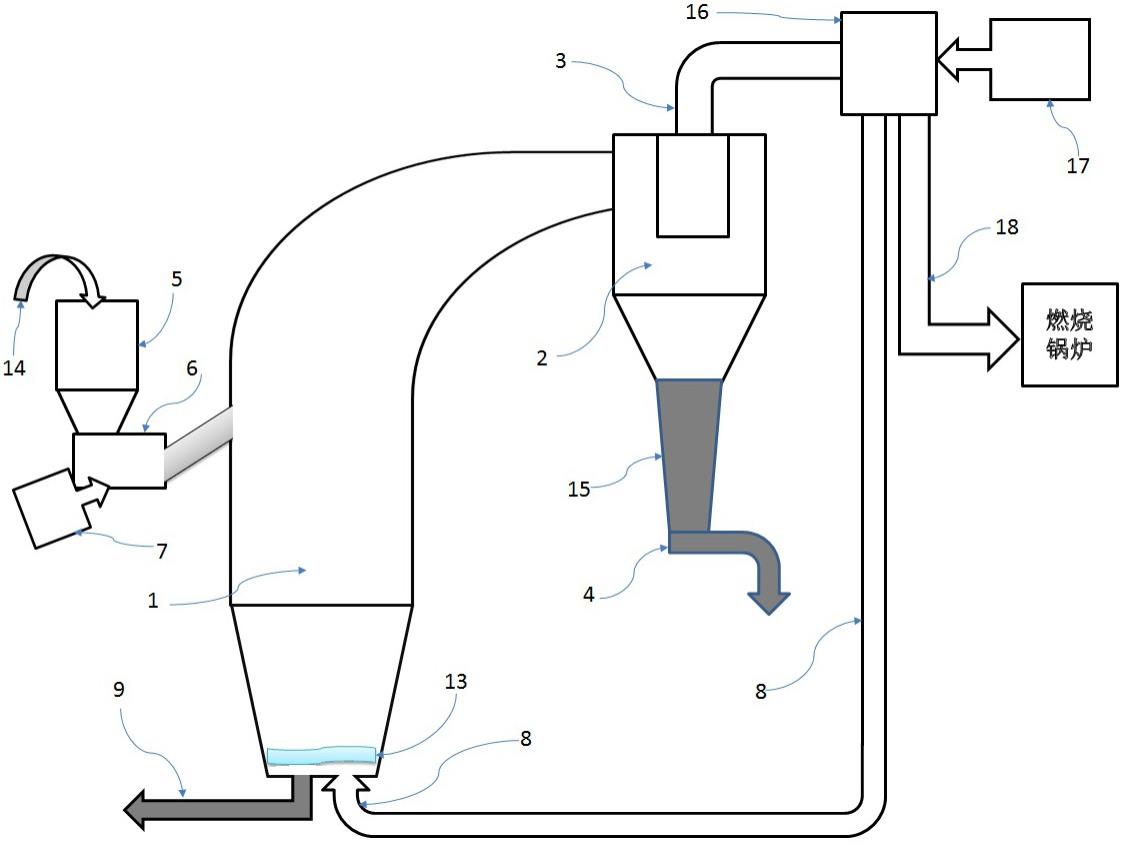

3、本发明目的在于提供一种生物质流化床高温气化和生物质活性炭联产装置,所述系统装置包括流化床气化炉装置、强风给料组件、旋风分离器组件(组件包括旋风气固分离、高温可燃气正压输送组件、半焦/焦炭下料、堆积及缺氧二次炭化组件、生成的活性炭闭风冷却输送组件)、主风机及余热预热空气组件、智能控制组件。

4、本发明装置分小型可移动装置和大型固定装置,以热能输出600万大卡为界,600万大卡以下的装置采用图1方案,600万大卡以上的装置采用图2方案。两者主要区别是对流化剂的预热方式不同。

5、所述给料组件包括依次上料到料仓,料仓定量闭风下料到给料机,播料高压风机将给料机的物料实时、定向吹入到流化床气化炉中部。

6、所述流化床气化炉装置,下小、中大、上小,热气化剂从下向上吹,炉内工作温度限制在650度-1000度。气化炉下部空间小,保证下部风力大。原料经给料机加入到气化炉中部,与高温流化的半焦混合,新进入水分较大物料下沉到炉膛底部,与气化剂发生燃烧和气化反应;水分极低的半焦颗粒上升到炉膛上部,吸收来自底部的热量并与二氧化碳、蒸汽等发生气化反应,生成热燃气;热燃气和半焦的混合物正常物料在气化炉内沸腾、流化燃烧气化,当半焦自体温度达到700度左右,水分已完全蒸发,在风力作用下,由平滑的顶部自然吹送到旋风分离器。石头、铁质等质量重的杂质落在流化床气化炉下部,经闭风排渣系统排出。本流化床气化炉炉体所有组件,全部采用耐摩、耐高温(1100度)材料,如600万大卡以下设备采用310s-06cr25ni20不锈钢,为可移动装置;600万大卡以上设备采用耐火阻热材料一体化浇筑,为固定不可移动装置。

7、所述流化床气化炉装置的自动控制系统是arm核心控制系统的一部分,i/o站由多个带rs-485输出的温度、压力、流量、气体分析仪、阀类执行机构组成,通过均匀布置流化气体,根据物料不同,保证气化炉内温度均匀保持在规定温度,保证在灰熔点、炭化、气化达到耦合平衡点,保证空气中的氮不被氧化;气化炉内的温度和给料系统做半自动联动,系统根据气化炉内温度及其它关联指标高低,提醒锅炉工是否加大或减少进料。流化剂的进风量和强度通过arm核心控制系统控制主风机变频器,可采用人工或自动两种模式进行精细化控制。

8、所述旋风分离器组件,包括高温可燃气正压输送组件、下料、存料及缺氧二次炭化组件、生成的活性炭闭风输送组件。流化床气化炉正压输送到旋风分离器的热燃气和半焦的混合物,在旋风分离器作用下气固分离后,高温可燃气由分离器顶部,正压输送进入下游工段燃烧锅炉。在旋风分离器的作用下,生物质半焦炭和焦炭下沉到分离器底部,形成一定堆积层,此状态下,进一步炭化,伴生的可燃气向上,随高温热燃气进入下游工段燃烧锅炉。旋风分离器热燃气输出管道越短越好,最大长度支持120米。

9、所述旋风分离器组件的下部是堆积层,设有限位控制,达到上警戒线,arm核心控制系统通过i/o站自动通知闭风输送装置,将活性炭向外输送;当达到下警戒线,arm核心控制系统i/o站自动将闭风输送装置停止工作。

10、所述主风机及余热预热空气组件,可按以600万大卡为界,600万大卡以下的装置采用图1方案,流化床气化炉和旋风分离器均采用310s材质,主风机按风流原理,多点布风,从而实现热回收并成功给气化剂预热,封闭余热预热外壳采用304+阻热棉,保证设备一体化、轻便化。600万大卡以上的装置采用图2方案,预热组件可采用图2模式,使用专用空预器,对应流化床气化炉和旋风分离器采用耐火阻热材料一体化浇筑,为现场安装固定式装置。

11、第一次点火或停机后再点火,需先通过播料机加入适量同规格带油干木片(水分低于13%),达到限位后,人工启动电加热点火系统,有明火后,启动主风机适量进风,大火后,按正常流化流程操作。

12、所述控制系统采用arm核心控制系统加远程i/o站进行控制,包含但不限于以下功能:运行工艺数据采集处理、工艺控制检测、总回路控制、貌画面、细目显示、报警组显示、电动机运行状态监视、产量分析系统、防瞌睡系统、工艺操作趋势记录、班报、日报、事故追忆等功能。为实现多级管理,系统具有本地/远程/两地操作模式,并有远程分散报警、审计监控功能。

13、小型可移动装置和大型固定装置,以热能输出600万大卡为界,600万大卡以下的装置采用图1方案,600万大卡以上的装置采用图2方案。两者主要区别是对流化剂的预热方式不同。

技术特征:

1.一种生物质流化床高温气化和生物质活性炭联产装置,其特征在于,所述系统装置包括流化床气化炉、强风给料组件、旋风分离器组件、主风机及余热预热空气组件、智能控制组件。本发明装置分小型可移动装置和大型固定装置,以热能输出600万大卡为界,600万大卡以下的装置采用图1方案,600万大卡以上的装置采用图2方案。

2.根据权利要求1所述的流化床气化炉装置,其特征在于所述流化床气化炉,下小、中大、上小,热气化剂从下向上吹,均匀布风,炉内工作温度限制在650度-1000度,最佳温度均匀控制在800度。气化炉下部空间小,保证下部风力强。原料经给料机加入到气化炉中部,与高温流化的半焦混合,新进入水分较大物料下沉到炉膛底部,与气化剂发生燃烧和气化反应;水分极低的半焦颗粒上升到炉膛上部,吸收来自底部的热量并与二氧化碳、蒸汽等发生气化反应,生成热燃气;热燃气和半焦的混合物在气化炉内沸腾、流化燃烧气化,当炉内温度达到800度,半焦自体温度达到700度左右,水分已基本蒸发完,在底部风力和播料进风作用下,符合条件的半焦和焦炭由气化炉平滑的顶部自然吹送到旋风分离器。石头、铁质等质量重的杂质落在流化床气化炉下部,经闭风冷却排渣系统排出。

3.根据权利要求2所述的流化床气化炉顶部采用装置上部平滑结构、下小、中大等结构,能达到流化床沸腾、气化、炭化、定向引导输送的最佳效果,权利要求但不限于改变形状,只要是不违背本发明的思想,其同样应当视为本发明所公开的内容。

4.根据权利要求1所述的强风播料组件,其特征在于,料仓定量下料到给料机,播料高压风机将给料机的物料实时、定向吹入到流化床气化炉中部,物料和播料的强风向顶部出口方向,这种结构,可以使物料以抛物线状态向气化炉内播料,并同上升的半焦的热火碰撞、传热、引燃,达到快速半焦化的目的。在播料风和气化剂的共同作用下,符合符合条件的半焦和焦炭由气化炉平滑的顶部自然吹送到旋风分离器。播料高压风机的风压要大于底部向上的流化风压,达到强气流封闭作用。

5.根据权利要求1所述的旋风分离器组件,其特征在于,旋风分离器组件包括旋风气固分离、高温可燃气正压输送管道、半焦/焦炭下料、堆积及缺氧二次炭化层、生成的活性炭闭风冷却输送组件。

6.根据权利要求1所述的小型可移动装置,其特征在于,按图1方案执行。流化床气化炉和旋风分离器均采用310s-06cr25ni20不锈钢制作,在流化床气化炉和旋风分离器两个组件的外部再用304不锈钢制作一个密闭封箱,304箱体外部使用耐高温轻质阻燃隔热材料,最外层用薄钢板封包。主风机按照风学原理,采用多点均匀布风方案,正压风均匀为310s钢体散热,此过程也是空气预热过程,保证整个风箱体温度均匀,最终通过流化床气化炉底部吹入流化床气化炉。此过程通过i/o站和arm核心控制系统交互,可自动或人工控制气体温度、压力等。

7.根据权利要求1所述的大型可移动装置,其特征在于,按图2方案执行。流化床气化炉和旋风分离器均采用耐火阻热材料一体化浇筑,为大型固定不可移动装置。主风机正压输送到预热器,温度和风压达标后(根据物料不同,指标不同),通过流化床气化炉底部吹入流化床气化炉。此过程通过i/o站和arm核心控制系统交互,可自动或人工控制气体温度、压力等。

8.根据权利要求5所述的下部堆积层,其特征在于,所述旋风分离器组件的下部是堆积层,设有限位控制,达到上警戒线,arm核心控制系统通过i/o站自动通知闭风输送装置,将活性炭向外输送;当达到下警戒线,arm核心控制系统i/o站自动将闭风输送装置停止工作。

9.根据权利要求2和要得5所述过程及产物,其特征在于,此工作过程和产物的各项技术指标:分离器下部堆积层温度约600-800度;输出热燃气热值1200kcal/nm3左右;热燃气出站压力约5kpag;热燃气出站温度700度-850度;全程无焦油析出。

10.根据权利要求1所述的智能控制组件,其特征在于,所述控制系统采用arm核心控制系统加远程i/o站进行控制,包含但不限于以下功能:运行工艺数据采集处理、工艺控制检测、总回路控制、貌画面、细目显示、报警组显示、电动机运行状态监视、产量分析系统、防瞌睡系统、工艺操作趋势记录、班报、日报、事故追忆等功能。为实现多级管理,系统具有本地/远程/两地操作模式,并有远程分散报警、审计监控功能。

技术总结

为解决现有生物质燃烧技术中存在的技术问题,本发明提供一种生物质流化床高温气化和生物质活性炭联产装置及系统方法,所述系统装置及系统方法解决高水分物料燃烧问题,可以使整个生物质的利用率达到96%以上,整个过程基本无残渣排放,全年不停机工作,无需其它环保设施,就能达到超低排放标准,最主要的是在产生高温燃气的同时,联产得到高品质生物质活性炭。

技术研发人员:董惠文,董春波

受保护的技术使用者:江苏沃土农业开发有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!