一种推流器及含碳物质转化重整反应器的制作方法

本发明涉及化学工业生产设备,具体涉及一种推流器及含碳物质转化重整反应器。

背景技术:

1、含碳物质固定床反应器有鲁奇气化技术、固定床熔渣气化技术。鲁奇气化技术存在运行负荷低、蒸汽消耗量大、废水量大、干法排灰污染环境、转化效率低、运行成本高等问题。固定床熔渣气化技术在鲁奇气化技术基础上提高了转化温度,转化效率得到提高、降低了蒸汽消耗,实现了液态排渣,但仍存在运行负荷不高、耐火衬里及气化剂喷嘴易烧损等问题。目前工业化应用的固定床气化技术均存在气体成分不可按照最终产品工艺路线需要进行调整的缺点。

2、现有的含碳物质固定床反应器,固体含碳物质原料加工成10~100mm的颗粒状,从反应器顶部依靠自身重力加入反应器,或采用安装于反应器内上部空间机械驱动的转动部件进行连续布料、或采用钟形布料器布料或者加料筒间歇加料,由于没有气流引导装置,导致反应器原料适应性差,当采用透气性差的固体含碳物质原料时,易出现高温气流偏流损伤炉墙。且采用机械驱动的转动部件布料还存在机械功消耗大、部件冷却通道易磨损泄漏、含碳颗粒物受转动部件破碎损耗增加等缺点;而采用加料筒加料还存在只能间歇加料,由于重力下落碰撞及反应器顶部温度频繁波动导致机械强度差、热稳定性差的含碳颗粒物粉化随产品气体带出增加,造成后续产品气体净化处理难度增大。

技术实现思路

1、因此,本发明要解决的技术问题在于克服现有技术中的采用转动部件或加料筒进行布料时,气体分布均匀性差,且容易导致含碳颗粒物破碎损毁,影响产品气净化的缺陷,从而提供一种恒定满料位情况下提高气体分布均匀性,保证产品气产出质量的推流器及含碳物质转化重整反应器。

2、为解决上述技术问题,本发明的技术方案如下:

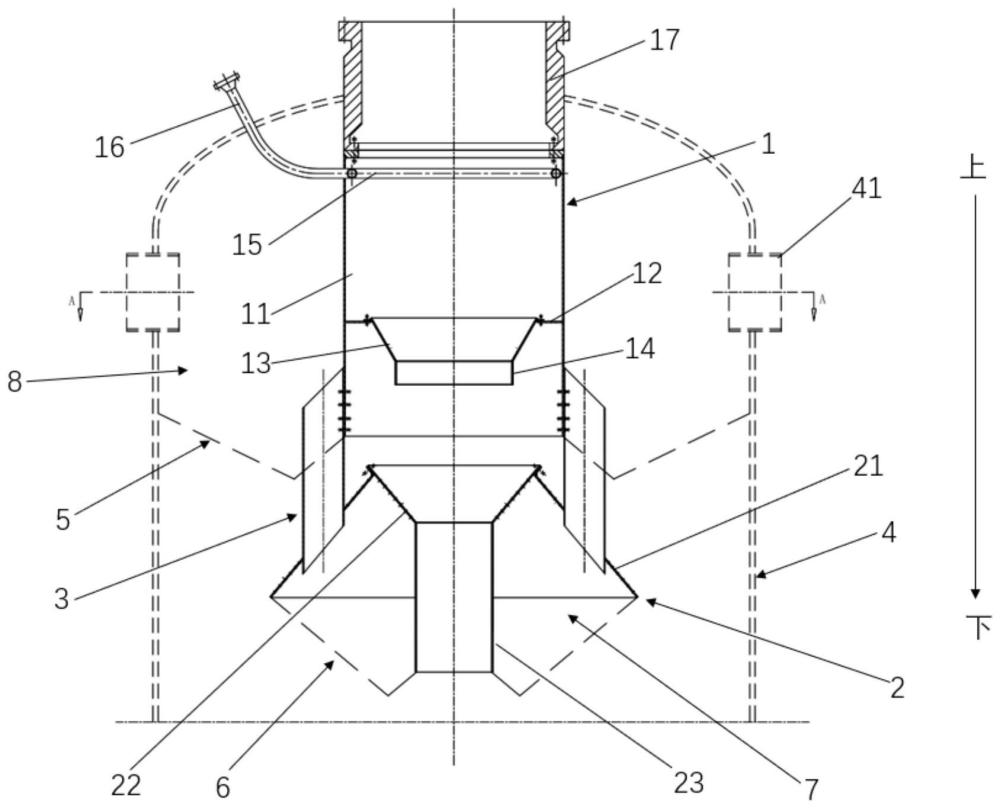

3、一种推流器,包括:第一布料组件、第二布料组件和尘气分离管;第一布料组件,包括有上料位恒定筒和第一物料分布器,所述第一物料分布器设于所述上料位恒定筒内,且所述第一物料分布器的下端面高于所述上料位恒定筒的下端面,所述上料位恒定筒内的物料经所述第一物料分布器向下分散,以在所述上料位恒定筒的外周形成第一物料分布界面;第二布料组件,包括均设于所述上料位恒定筒下方的第二物料分布器和下料位恒定筒,所述下料位恒定筒设于所述第二物料分布器的内部,且所述下料位恒定筒的下端面低于所述第二物料分布器的下端面,所述物料经所述第二物料分布器和所述下料位恒定筒分散,以所述第二物料分布器的下方形成第二物料分布界面,所述第二物料分布界面、所述下料位恒定筒外壁和所述第二物料分布器的内壁形成第一布气腔;所述尘气分离管的管外壁上端与所述上料位恒定筒的筒外壁下端固定连接,所述尘气分离管下端穿设于所述第二物料分布器以延伸至所述第一布气腔内,所述尘气分离管的上端口高于所述第一物料分布界面。

4、根据本发明的一些实施例,所述第一物料分布器包括法兰支座、第一收集筒和第一分布筒,所述第一收集筒呈锥台状,且所述第一收集筒的筒壁自上而下向内呈收缩趋势,所述第一分布筒呈直筒状,所述第一收集筒的筒壁上端通过所述法兰支座与所述上料位恒定筒的筒内壁固定连接,所述第一收集筒的筒壁下端与所述第一分布筒的上端固定连接,所述第一分布筒的下端面高于所述上料位恒定筒的下端面。

5、根据本发明的一些实施例,所述第二物料分布器包括均设于所述上料位恒定筒下方的第二分布筒和第二收集筒,所述第二分布筒通过所述尘气分离管与所述上料位恒定筒固定连接,所述第二分布筒套设于所述第二收集筒上,所述第二收集筒的筒外壁上端与所述第二分布筒的上端口固定连接,所述第二收集筒的下端与所述下料位恒定筒的上端固定连接。

6、根据本发明的一些实施例,所述第二分布筒和所述第二收集筒均呈锥台状,所述第二分布筒的筒壁自上而下向外呈扩张趋势,所述第二收集筒的筒壁自上而下向内呈收缩趋势,所述第二收集筒的上端口直径大于等于所述第二分布筒的上端口直径。

7、根据本发明的一些实施例,所述第一收集筒、所述第二分布筒和所述第二收集筒的锥角范围为40°-120°。

8、根据本发明的一些实施例,所述第二收集筒的上端口直径大于所述第一分布筒的下端口直径,所述第二收集筒的上端口直径小于所述上料位恒定筒的下端口直径;所述第二分布筒的上端口直径小于所述上料位恒定筒的下端口直径,所述第二分布筒的下端口直径大于所述上料位恒定筒的下端口直径。

9、根据本发明的一些实施例,所述第二分布筒的筒壁上开设有多个第一通孔,所述第一通孔沿着所述第二分布筒的周向均匀间隔开设;所述第二收集筒的筒壁上开设有多个第二通孔,多个所述第二通孔沿所述第二收集筒的周向均匀间隔开设。

10、根据本发明的一些实施例,所述尘气分离管设有多根,且沿着所述上料位恒定筒的外周呈周向阵列布设,所述尘气分离管的总流通面积为第一布气腔的覆盖面积与物料的孔隙百分率的乘积的1.0至1.2倍。

11、根据本发明的一些实施例,所述第一物料分布界面和所述第二物料分布界面均呈v型凹陷。

12、根据本发明的一些实施例,所述第一布料组件还包括进料接管,所述进料接管的下端通过连接法兰与所述上料位恒定筒的上端固定连接。

13、根据本发明的一些实施例,所述第一布料组件还包括废液分布组件,所述废液分布组件包括设于所述上料位恒定筒内的分布管以及穿设于所述上料位恒定筒筒壁且一端与所述分布管连通的引入管,所述引入管的另一端适于通入废液,所述分布管适于将废液均匀分布至所述上料位恒定筒内。

14、一种含碳物质转化重整反应器,包括壳体和所述推流器,所述推流器设于所述壳体内,所述壳体的内壁、所述第一物料分布界面和所述上料位恒定筒围合形成第二布气腔,所述尘气分离管的上端与所述第二布气腔连通,所述壳体的侧壁上端开设有排气口,所述排气口与所述第二布气腔连通。

15、本发明技术方案,具有如下优点:

16、1.本发明提供的推流器,物料在上料位恒定筒内满料位布设,经第一物料分布器进行分布,第一物料分布器设于上料位恒定筒的内部,且第一物料分布器的下端面高于上料位恒定筒的下端面,在物料分散过程中,上料位恒定筒的筒壁对物料进行格挡,从而使得物料倾斜向下分散,以在上料位恒定筒的外周形成第一物料分布界面;第二物料分布器和下料位恒定筒位于上料位恒定筒的下方,下料位恒定筒设置于第二物料分布器内,下料位恒定筒的下端面低于第二物料分布器的下端面,从而使得在第二物料分布器的下方形成第二物料分布界面,第二物料分布界面、下料位恒定筒外壁和第二物料分布器的内壁形成第一布气腔,尘气分离管的下端于第一布气腔连通以适于导出产品气,尘气分离管的上端口高度高于第一物料分布界面高度。该推流器在实现满料位供料,避免物料的粉化的同时,通过上料位恒定筒、第一物料分布器、第二物料分布器和下料位恒定筒的布设形成第一物料分布界面、第二物料分布界面以及第一布气腔,保证产品气的流通,使得产品气与物料充分接触混合,提高气体分布均匀性,尘气分离管与第一布气腔连通,产品气在过程中,物料粉尘在尘气分离管内进行沉降,降低产品气中的粉尘浓度,保证产品气的输出质量。

17、2.本发明提供的推流器,第一物料分布器包括第一收集筒和第一分布筒,第一收集筒适用于收集上料位恒定筒上方的物料,第一分布筒适于将上料位恒定筒的物料向下分散,在第一收集筒的上方物料为满料位布设,将第一收集筒设置呈锥台状,且第一收集筒的筒壁自上而下向内呈收缩趋势,以保证物料的满料位供料,避免物料在下落分布时粉化,影响产品气质量,第一收集筒的筒壁下端与第一分布筒的上端固定连接,所述第一分布筒的下端面高于所述上料位恒定筒的下端面,物料经第一分布筒下落分散,在上料位恒定筒筒壁的格挡下,倾斜向下后向上堆积,在上料位恒定筒的外周形成第一物料分布界面。

18、3.本发明提供的推流器,第二分布筒和第二收集筒均设于上料位恒定筒的下方,第二分布筒用于将从第一分布筒下落的物料向周向分布,第二收集筒用于将物料收集进下料位恒定筒中,其中第二分布筒通过尘气分离管与上料位恒定筒固定连接,尘气分离管提供安装基础,以适于将第二布料组件进行固定,第二收集筒的下端与下料位恒定筒的上端固定连接,物料在下料位恒定筒内实现满料位装设,避免了物料的撞击粉化,提高产品气体质量。

19、4.本发明提供的推流器,第二分布筒和第二收集筒均呈锥台状设置,第二分布筒的筒壁自上而下向外呈扩张趋势,以使得物料向外侧分布,同时起到遮挡作用,以使得从下料位恒定筒流出的物料在第二分布筒的下方堆积形成第二物料分布界面,第二收集筒的筒壁自上而下向内呈收缩趋势,以对物料的下降起到缓冲作用,保证下料位恒定筒内处于满料位供料,减少物料的撞击,避免物料粉化,保证产品气质量。

20、5.本发明提供的推流器,第二收集筒的上端口直径大于第一分布筒的下端口直径,从而保证物料可以尽可能多的流入第二收集筒内,以保证下料位恒定筒的满料位供料,第二分布筒的上端口直径小于上料位恒定筒的下端口直径,第二分布筒的下端口直径大于上料位恒定筒的下端口直径,使得物料沿着第二分布筒的周向分布,以在第二分布筒的下方形成第二物料分布界面,保证气体分布均匀性。

21、6.本发明提供的推流器,可以理解的是,第一通孔和第二通孔的作用在于实现对物料的干燥和筛分,其中筛分作用是使得较小粒径的物料或物料撞击粉化后产生的粉尘落入第一布气腔体中,对产品气经尘气分离管时进行尘气分离,以降低产品气中的粉尘夹带,保障产品气的输出质量。

22、7.本发明提供的含碳物质转化重整反应器,包括壳体和所述推流器,其中推流器实现满料位供料,避免供料过程中的物料发生撞击粉化,此外,该推流器形成第一物料分布界面、第二物料分布界面和第一布气腔,提高了气体的分布均匀性,壳体的内壁、第一物料分布界面和上料位恒定筒围合形成第二布气腔,尘气分离管的上端与第二布气腔连通,第一布气腔内的产品气经尘气分离管分离后进入第二布气腔内,第二布气腔为粉尘的沉降提供空间,排气口设于壳体的侧壁上端,第二布气腔可实现粉尘的进一步沉降,提高产品气的输出质量。

- 还没有人留言评论。精彩留言会获得点赞!