一种乳化油水性混凝土脱模剂及其制备方法和应用与流程

本发明属于混凝土外加剂,具体涉及一种乳化油水性混凝土脱模剂及其制备方法和应用。

背景技术:

1、混凝土脱模剂是一种常用混凝土外加剂,通常通过表面涂覆或喷洒的方式,施用于模板内表面,从而起到降低混凝土与模板间的黏附力,避免混凝土固化后粘附于模板,影响混凝土结构完整性和表面光洁度的作用。随着混凝土用量的逐年增加,关于在混凝土技术和建筑材料的发展和应用中发挥着十分重要的作用混凝土脱模剂的研究也在不断地发展。

2、油性脱模剂是一种传统的混凝土脱模剂,但由于自身的材料特性对于构件表面有一定污染,影响到拆模后的外观,如果是素面构件要求的,不利于天然的装饰装修,并且油性脱模剂,不太适合于在低温下使用。水性脱模剂是近年来发展起来的新型产品,但目前市面上的水性脱模剂大都存在储存稳定差、运输不便、脱模效果不佳等缺陷。

技术实现思路

1、本发明所要解决的技术问题是针对现有技术存在的缺陷,提供一种乳化油水性混凝土脱模剂及其制备方法和应用,该脱模剂采用乳化油的形式制备,现场加水乳化使用,可有效降低生产及运输成本,并且储存稳定性好,脱模效果优异。

2、为解决本发明所提出的技术问题,本发明提供一种乳化油水性混凝土脱模剂,包括以下质量份数的原料:基础油80-100份,芥酸酰胺1-1.5份,亲油性乳化剂1-2份,亲水性乳化剂1-2份,助乳化剂0.5-1份,聚醚1-2份,硅膏0.5-1份。

3、上述方案中,所述基础油为矿物油。

4、上述方案中,所述亲油性乳化剂为span-85(山梨醇酐三油酸酯)、巴斯夫to-3(异构十三醇醚)中的一种或两种。

5、上述方案中,所述亲水性乳化剂为aeo-5(脂肪醇聚氧乙烯醚)、np-40(乙基苯基聚乙二醇)中的一种或两种。

6、上述方案中,所述助乳化剂为十六十八醇、sg-6(硬脂酸聚氧乙烯醚)中的一种或两种。

7、上述方案中,所述聚醚为聚氧丙烯季戊四醇醚、丙二醇嵌段聚醚、聚氧丙烯甘油醚中的一种或多种。

8、上述方案中,所述硅膏为异辛基三乙氧基硅烷、二甲基硅氧烷、三氯甲硅烷中的一种或多种。

9、本发明还提供一种乳化油水性混凝土脱模剂的制备方法,包括以下步骤:

10、1)将基础油加热至一段温度,然后加入助乳化剂和芥酸酰胺搅拌;

11、2)降温至二段温度,然后加入聚醚和硅膏搅拌;

12、3)再次降温至三段温度,然后加入亲水性乳化剂和亲油性乳化剂搅拌,得到乳化油水性混凝土脱模剂。

13、上述方案中,所述一段温度为85-100℃。

14、上述方案中,步骤1)中的搅拌速度为200-300rpm,搅拌时间为3-5min。

15、上述方案中,所述二段温度为60-80℃。

16、上述方案中,步骤2)中的搅拌速度为500-700rpm,搅拌时间为10-20min。

17、上述方案中,所述三段温度为30-45℃。

18、上述方案中,步骤3)中的搅拌速度为1000-1200rpm,搅拌时间为10-15min。

19、本发明还提供一种乳化油水性混凝土脱模剂的应用,应用方法为:将脱模剂兑水稀释,然后均匀涂刷到模板表面,成膜后即可进行混凝土浇筑。

20、上述方案中,所述脱模剂与水的质量比为1:(8-10)。

21、上述方案中,所述脱模剂的成膜时间为16-22min。

22、上述方案中,所述混凝土脱模后,混凝土表面的气孔率小于5‰,模板表面的混凝土粘附量低于1.5g/m2。

23、与现有技术相比,本发明的有益效果为:

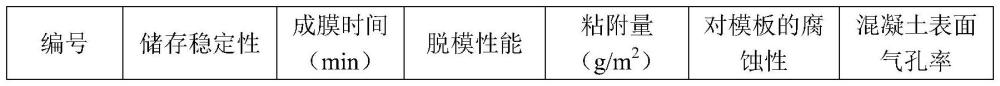

24、1)本发明将亲水型乳化剂和亲油型乳化剂进行复配,在保证直接加水能乳化的前提下,能够减少50%的乳化剂的用量,控制乳化剂与油的比例,这样不仅能降低10%的生产成本,还能有效提高脱模效果,同时再辅以各种憎水性的硅膏和芥酸酰胺等助剂可以提升脱模后混凝土表面的光滑程度,再加上具有消泡效果的聚醚,可以有效减少脱模后混凝土表面气孔,脱模后混凝土表面气孔率小于5‰,模板表面的混凝土粘附量低于1.5g/m2,实现优异的脱模效果。

25、2)本发明乳化油水性混凝土脱模剂现场加水乳化使用,不仅可以有效降低运输费用,还可以避免常规脱模剂乳液易分层的问题,大大提升运输和使用效率;乳化剂与相关助剂均采用与基础油混溶以及相复配的原料,从而可以有效提升乳化油脱模剂的储存稳定时间以及乳化均匀性,储存时间可长达5年,原液稀释达8-10倍,仍具有优异的脱模效果。

技术特征:

1.一种乳化油水性混凝土脱模剂,其特征在于,包括以下质量份数的原料:基础油80-100份,芥酸酰胺1-1.5份,亲油性乳化剂1-2份,亲水性乳化剂1-2份,助乳化剂0.5-1份,聚醚1-2份,硅膏0.5-1份。

2.根据权利要求1所述的乳化油水性混凝土脱模剂,其特征在于,所述亲油性乳化剂为span-85、巴斯夫to-3中的一种或两种。

3.根据权利要求1所述的乳化油水性混凝土脱模剂,其特征在于,所述亲水性乳化剂为aeo-5、np-40中的一种或两种。

4.根据权利要求1所述的乳化油水性混凝土脱模剂,其特征在于,所述助乳化剂为十六十八醇、sg-6中的一种或两种。

5.根据权利要求1所述的乳化油水性混凝土脱模剂,其特征在于,所述聚醚为聚氧丙烯季戊四醇醚、丙二醇嵌段聚醚、聚氧丙烯甘油醚中的一种或多种。

6.根据权利要求1所述的乳化油水性混凝土脱模剂,其特征在于,所述硅膏为异辛基三乙氧基硅烷、二甲基硅氧烷、三氯甲硅烷中的一种或多种。

7.权利要求1-6中任一项所述的乳化油水性混凝土脱模剂的制备方法,其特征在于,包括以下步骤:

8.根据权利要求7所述的乳化油水性混凝土脱模剂的制备方法,其特征在于,所述一段温度为85-100℃;所述二段温度为60-80℃;所述三段温度为30-45℃。

9.根据权利要求7所述的乳化油水性混凝土脱模剂的制备方法,其特征在于,步骤1)中的搅拌速度为200-300rpm,搅拌时间为3-5min;步骤2)中的搅拌速度为500-700rpm,搅拌时间为10-20min;步骤3)中的搅拌速度为1000-1200rpm,搅拌时间为10-15min。

10.权利要求1-6中任一项所述的乳化油水性混凝土脱模剂的应用。

技术总结

本发明属于混凝土外加剂技术领域,公开了一种乳化油水性混凝土脱模剂及其制备方法和应用。本发明乳化油水性混凝土脱模剂,包括以下质量份数的原料:基础油80‑100份,芥酸酰胺1‑1.5份,亲油性乳化剂1‑2份,亲水性乳化剂1‑2份,助乳化剂0.5‑1份,聚醚1‑2份,硅膏0.5‑1份。本发明脱模剂采用乳化油的形式制备,现场加水乳化使用,可有效降低生产及运输成本,并且通过成分的设计,其储存稳定性好,可长达5年不分层,其脱模效果优异,脱模后混凝土表面的气孔率小于5‰,模板表面的混凝土粘附量低于1.5g/m2。

技术研发人员:孙万万,周紫晨,张冰,曾明

受保护的技术使用者:中冶武汉冶金建筑研究院有限公司

技术研发日:

技术公布日:2024/3/24

- 还没有人留言评论。精彩留言会获得点赞!