一种煤气热载体低阶煤催化热解装置及方法与流程

本发明涉及一种催化热解装置及方法,尤其涉及一种煤气热载体低阶煤催化热解装置及方法。

背景技术:

1、煤热解是指将煤炭置于隔绝空气或者惰性气体环境中,经过连续加热到一定温度后发生了一系列的物理变化和化学变化,得到煤气(气态)、煤焦油(液态)和半焦(固体)的热加工处理技术。热解是煤炭热加工过程的重要环节,因具有加工温度低、工艺及操作简单等优势而受到广泛关注。根据热解产物的性质及结构差异进行区别加工,延伸产业链,可以生产多种化工原料和各类精细化学品,实现煤炭的清洁高效利用。

2、煤热解过程中的化学反应是一个非常复杂的平行自由基反应,主要包括裂解和缩聚两类反应。煤的大分子结构受热后分解,分子侧链、桥键、官能团等热稳定性差的结构断裂和脱落形成自由基,在一定热解氛围发生分解和化合反应,最终形成煤气和焦油,煤的核心结构相互结合发生脱氢缩聚或交联反应形成半焦。

3、影响煤热解的因素很多,热解产物的分布可以通过热解温度、升温速率、热解压力等参数的控制或者热解氛围的优化进行调控。热解气氛中h2、co、co2和ch4含量及其相互比例对焦油的生成有一定促进或抑制作用。在催化剂的作用下,高温气体热载体的组分进行重整,提高h2含量,控制co2与ch4的比例,使煤气中的部分ch4形成自由基,可以促进烃类气体的生产和热解反应生成的小分子侧链与自由基稳定进程,大幅提高焦油产率。为了实现热解工业装置的稳定可靠运行,提高产品质量,多家单位在工艺路线、热解装置等方面进行大量探索,但均无法同时获得较高热值的煤气与较高的焦油收率,且大部分工艺不能实现精准控温,缺乏对产品质量的调节手段。

4、专利cn201010276076.9公开了一种粉煤催化热解制备煤焦油的方法及其装置,催化热解反应器上端出口与荒煤气净化装置入口联通、中部出口与加热提升管下端入口联通并与高温半焦换热器中部入口联通,加热炉与加热提升管入口联通,加热提升管中部出口与催化热解反应器的半焦入口联通、上端出口与高温气体换热器的烟气入口联通,荒煤气净化装置出口通过循环煤气鼓风机与高温气体换热器的煤气输入端联通、下出口通过煤气鼓风机与高温半焦换热器入口联通,高温气体换热器一输出口与催化热解反应器联通、另一输出口通过烟气引风机与加热提升管入口联通,高温半焦换热器出口与催化热解反应器入口管道联通。方法由循环半焦粉加热、粉煤催化热解反应、煤焦油回收及余热利用组成。该方法以粉煤为处理对象,工艺路线较复杂,核心是燃烧部分半焦粉得到高温烟气,烟气与煤气换热后得到高温煤气,经过催化剂后的高温煤气与半焦粉在热解反应器内进行热解反应。该方法提出的催化热解方式使半焦品质有所降低,且流态化热解过程难以控制,气固高温分离难度高,无法实现工业化应用。此外,反应后的高温煤气出口温度在500℃左右,热量未完全使用,系统热效率低。

5、专利cn 109321264 a一种煤热解增油装置及工艺,公开的煤热解增油装置包括煤浆制备单元、缓冲罐、管式加热炉、生焦塔、分馏塔、焦油收集单元和焦炭收集单元。该发明从煤的热解过程机理出发,以影响煤的一次热解为核心,通过强化煤热解过程中自由基的生成和自由基的逸出来实现煤热解增油。解决现有加氢热解氢耗高的问题。该热解工艺过程采用煤油浆进料方式,尽管在热解炉内热解不会有扬尘现象发生,但将低变质煤与煤焦油或其馏分混合制浆,对原煤的成浆性有一定要求,且煤焦油受热析出需要额外的热量,在升温热解后焦油发生裂解或析炭反应,不利于提高焦油品质。通过催化反应对热载体组分进行调节,促进热解自由基生成和稳定从而提高焦油收率更加简单可行。

6、专利cn200510045853.8公开了一种在煤热解和焦化过程中提高焦油产率的方法。以甲烷为反应气,添加适当的氧化剂,甲烷和氧化剂混合后进入热解反应器,热解反应器分为上下两层,中间用气体分布板隔开,甲烷经催化剂活化后进入煤层,对煤进行热解和焦化。该方法以甲烷作为加氢热解反应气,产品中焦油产率高于相同条件下加氢热解焦油产率,催化剂和煤不直接混合,易于回收。但该方法没有提及热解反应的热源,即甲烷和氧化剂的混合热载体是如何加热至高温状态下的。将催化剂与煤放置在一个反应器内,煤粉可以通过中间的气体分布板进入到催化剂料层中,对催化剂的更换、再生均有不利影响。此外,为提高焦油收率,单独配制特定比例的混合热载体在经济上并不可行。

7、专利cn101942313a公开了一种利用瓦斯作为热载体在全循环的状态下对油页岩进行分级干馏的工艺和装置。油页岩经破碎筛分后,分成大、中、小三种不同的规格,先用瓦斯加热炉排出的废烟气将油页岩干燥加热至50℃以上、150℃以下再进入不同规格的干馏炉干馏。干馏炉内设有与油页岩颗粒大小相适应的布料装置和布气结构。热循环瓦斯在加热炉中被加热至700℃以上,均衡连续送入干馏炉中部。冷循环瓦斯从干馏炉下部进入,将干馏完的半焦冷却至250℃,再经冷却水冷却后排入水封的半焦池,冷却至80℃用刮板排出炉外。半焦的一部分被送入加热炉和瓦斯混合燃烧,一部分送往电厂作为燃料。干馏气经油水分离后,瓦斯气体一部分作为热载体,循环使用。一部分作为加热炉燃料,一部分用作燃气发电。该方法将煤气蓄热炉用于热解工艺中,但煤气升温后没有经过催化重整,在干馏炉内煤气只作为传热介质,对热解反应没有化学促进作用。

8、专利cn 109679673 a一种低阶煤热解炉及其分级利用工艺,公开了一种低阶煤热解炉及其分级利用工艺,具体包括炉体及沿炉体长度方向布置的板式输料机构,炉体为封闭保温结构,且一端的上部设置有低阶煤进料仓,下部设置有煤灰出料管,炉体内设置有干燥段、预热升温段、干馏段和冷却段,各段之间均设置有隔热墙,隔热墙与板式输料机构之间留有物料通道,炉体上还设置有热载气进气管、冷煤气进气管、干燥气集气管及预热气集气管,热载气进气管与干馏段相连通,冷煤气进气管与冷却段相连通,干燥气集气管与干燥段相连通,预热气集气管与预热升温段相连通。该方法也是以高温煤气作为热解热载体,没有涉及煤气组分的催化重整,只具有煤气产品质量高的优点,但与烟气热载体或者间接加热的方式相比,焦油收率并没有显著的提升。

9、专利cn 106398732 a一种低品质煤多联产提质的工艺及装置,涉及一种低品质煤多联产提质的工艺及装置,其特征在于,低品质煤连续不断地通过受料装置和受料计量装置送入干馏炉内,进行加温干馏,分离出煤气(包括煤焦油和水分)后,剩下固态物料经干熄焦装置冷却后得到挥发分较低的洁净煤连续送出,干馏炉设有多个炭化室、燃烧室和蓄热室烧嘴。该发明采用间接加热的方法,确保较高的煤气品质,结合蓄热式烧嘴提高系统能效。与直接换热相比,气固间接换热的装置处理能力较低,炉内有明显的温度梯度,大颗粒煤炭的反应不彻底,品质难以控制。

10、专利cn 107267178 a一种中低阶粉煤催化热解耦合电石生产的系统及方法,提供了一种中低阶粉煤催化热解耦合电石生产的系统及方法。该系统包括搅拌槽、热解装置和气流床;搅拌槽用于粉煤与催化剂混合;热解装置用于混合料反应生成高温煤气和高温半焦;气流床用于电石生产。该发明将粉煤与催化剂溶液混合后用喷嘴喷入热解装置发生反应,提高焦油收率。但粉煤的表面张力较高,一般呈疏水性,催化剂溶液难以均匀分布在颗粒表面,其混合效果与搅拌槽的结构形式和操作参数有关,对热解反应的促进作用很有限,此外,该方法所述催化剂的作用并无法回收和再生。

11、综上,现有低阶煤热解装置按加热方式可分为外热式和内热式,按装置类型可分为移动床、流化床、回转炉等,其中内热式移动床热解装置因传热效率高、设备处理大、运行稳定,在工业上应用较多,最为成熟。但以燃烧烟气为热载体时,副产煤气的品质较低,以煤气为热载体时,煤气也仅作为传热介质,对热解过程涉及的复杂化学反应并无促进作用。相关研究单位在热解工艺中引入催化剂或加氢热解氛围,促进焦油生成,但普遍存在工艺过程复杂、反应器不合理、催化剂无法回收再生、反应过程不易灵活控制等问题。

技术实现思路

1、发明目的:本发明旨在提供一种催化剂可回收且焦油产率高的煤气热载体低阶煤催化热解装置;本发明的另一目的在于提供一种工艺简单的煤气热载体低阶煤催化热解方法。

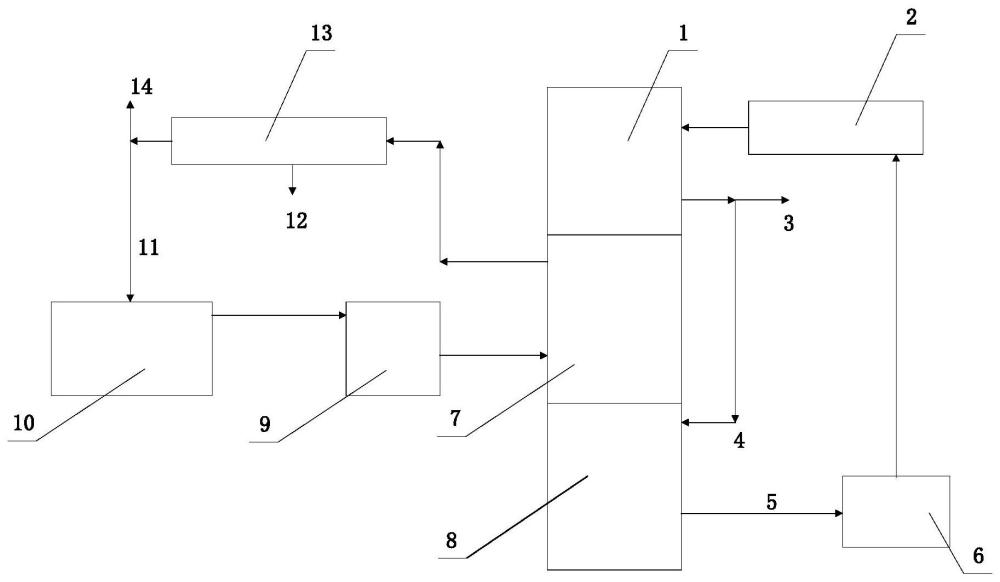

2、技术方案:本发明所述煤气热载体低阶煤催化热解装置,包括蓄热式煤气加热炉,催化剂移动床,催化热解装置,混合室,除尘器和煤气冷凝装置,所述催化热解装置包括干燥段,催化热解段和冷却段,经过冷却段后的烟气依次经过除尘器,混合室进入干燥段作为原煤的干燥热源,催化热解段产生的荒煤气经过煤气冷凝装置后得到产品煤气。

3、蓄热式加热炉的作用在于是煤炭热解产生的部分烃类煤气在高温下(≥1000℃)裂解成甲烷和氢气等小分子组分从而提高后续催化效率,催化剂的作用在于赋予煤气中的甲烷和氢气更多活性点位,为热解过程提供自由基,使热解产生的轻质挥发分形成焦油大分子,抑制热缩聚过程,从而提高焦油产率。本发明将催化剂料床与移动床热解工艺耦合,催化剂在高温作用下也能实现在线更换,煤的催化热解工业化系统和装置均更加稳定和可行。

4、进一步地,所述催化热解段设有多层布气结构,包括进气口,布气伞,混合室和煤层。

5、进一步地,所述布气伞之间设有用于固定的布气伞框架。

6、基于上述装置进行煤气热载体低阶煤催化热解的方法,包括如下步骤:

7、原料进入蓄热式煤气加热炉,经过催化剂移动床后,在催化热解装置的干燥段与热烟气换热,随后在重力作用下,物料进入催化热解段,与经过催化重整过的煤气进行换热,完成干馏反应后的物料继续下行至冷却段,高温烟气经过除尘器除尘,通过混合室进入干燥段作为原煤的干燥热源,催化热解段产生的荒煤气经过煤气冷凝装置后得到焦油产品。

8、进一步地,所述煤气产品中20~30%的气体作为产品煤气,剩余部分进入蓄热式煤气加热炉作为循环煤气。

9、进一步地,煤气剩余部分进入蓄热式煤气加热炉升温后,在高温下重整,然后在催化剂的作用下对气体组分进行活化,在该氛围下煤热解反应生成的自由基并快速稳定,从而提高焦油收率。

10、进一步地,煤气由热解过程产生,包括co、h2和cmhn。

11、进一步地,对原煤进行预先干燥。

12、进一步地,物料下行至冷却段时,热半焦与循环低温烟气换热后温度降至100℃以下,烟气温度升高至300℃以上。

13、进一步地,焦油收率达到格金焦油产率的200%,煤气有效组分比例大于85%。

14、本发明采用蓄热式煤气加热炉-催化剂移动床-内热式热解炉的组合,对原煤进行催化热解,与传统热解方式相比,同时提高焦油收率和煤气品质。本发明所述的催化热解工艺具有广泛的适用性,尤其适用于褐煤、长焰煤等低阶煤炭或油页岩的分质综合利用。与其他工艺相比,本技术热解得到的煤气品质高、焦油产率高,工艺过程成熟可靠,热利用效率高,具有良好的经济效益。

15、有益效果:与现有技术相比,本发明具有如下显著优点:

16、(1)与催化热解一体式装置相比,本发明的催化热解装置为单独的移动床,煤粉与催化剂不会混合,催化与热解过程相对独立,不存在催化剂的损失问题,催化过程连续运作,催化剂也能在线更换;

17、(2)与加氢催化和甲烷/氧化剂配合相比,本技术的热载体是在自产热解煤气在蓄热式加热炉高温重组为基础,再进行催化得到的,不需单独配制,成本更低,工业上更容易实现;

18、(3)与煤气热载体热解工艺相比,自产煤气在热解过程中的作用不只是提供热量,还作为高温重组和催化剂活化的原料气,参与到热解反应中,促进焦油生成,焦油收率达到格金焦油产率的200%,煤气有效组分比例大于85%;

19、(4)本发明提出用蓄热式加热炉将热解过程自产煤气进行升温,完成高温重整使其具备催化活性,再经催化移动床改质后作为热载体,大幅提高焦油产率和煤气产品中的有用组分含量,解决了煤炭直接热解时焦油产率偏低,重质焦油占比高,煤气品质差热值低的问题,系统经济效益也显著提升;

20、(5)与间接加热或者燃烧部分半焦的方式为热解过程供热相比,换热效率更高,不会在炉内出现温度梯度,半焦的产率和质量更稳定和均匀;

21、(6)热解设备通过多层网格布气结构,以强化气固换热,使单台热解设备的处理量显著提高,占地面积小,整体工艺热利用效率高,运行成本低。

- 还没有人留言评论。精彩留言会获得点赞!