一种生物质热解制油装置

本技术涉及生物质热解。具体地说是一种生物质热解制油装置。

背景技术:

1、热解是生物质在完全缺氧或有限供氧的情况下利用热能切断生物质大分子的化学键,使之转变为低分子液体生物油、可燃气体和固体炭3个组分的过程,热解后的燃料与生物质原料相比,具有能量密度高、易贮运等优点。

2、生物质热解制油的工艺流程包括物料的干燥、粉碎、热裂解、产物碳的输出、气态生物油的冷却等,而当今在用生物质热解制油时,经常会以在生物质原料内添加干燥剂或对生物质晾干的方式对生物质进行干燥处理,干燥需要一定的周期,而后将生物质粉碎处理后输入热解反应炉内,此方式费时费力,影响生物质油的生产,使其制油效率较低。

技术实现思路

1、为此,本实用新型所要解决的技术问题在于提供一种制油效率较高的一种生物质热解制油装置。

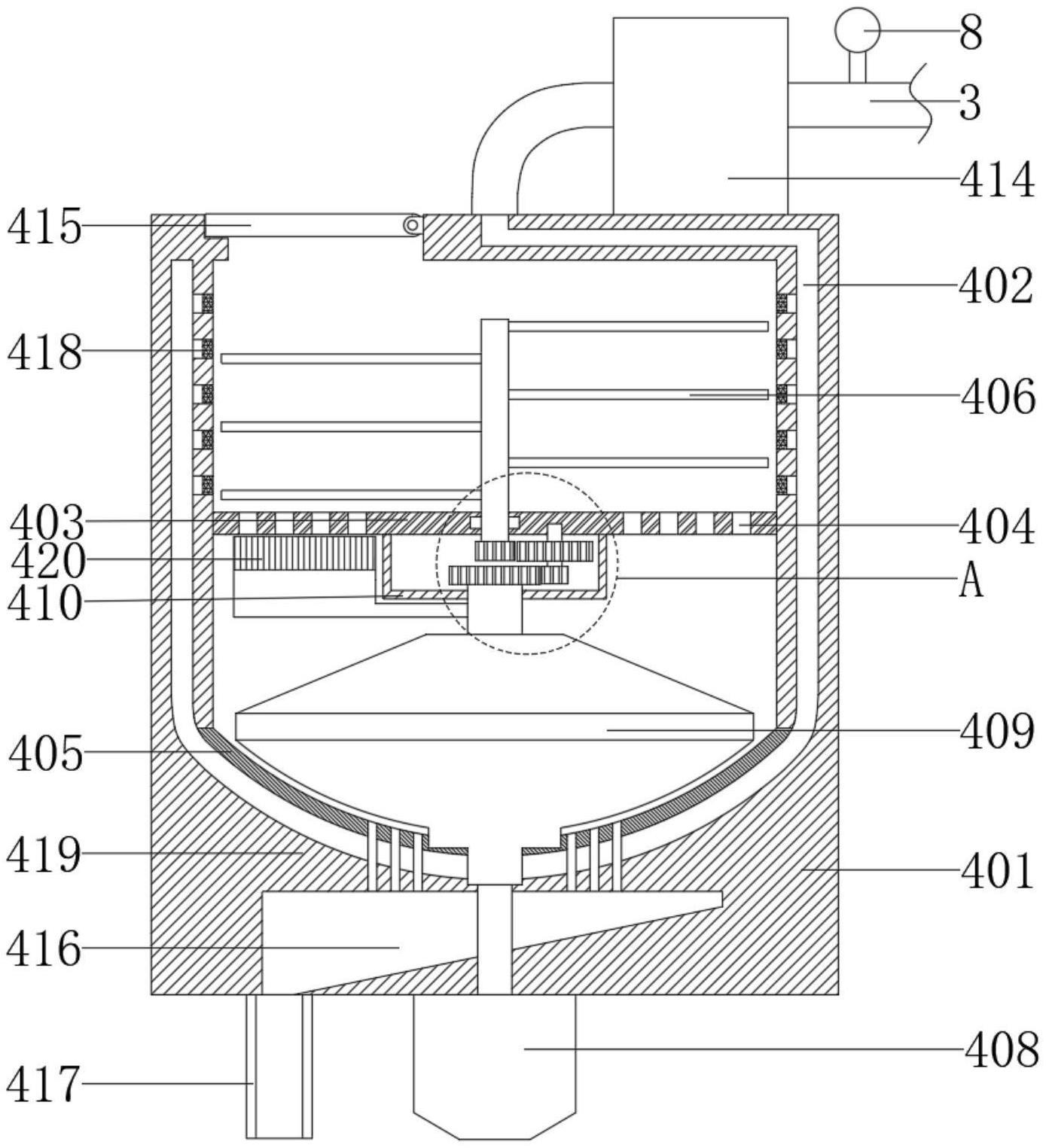

2、为解决上述技术问题,本实用新型提供如下技术方案:一种生物质热解制油装置,包括热解反应炉和空气冷凝器,所述热解反应炉的进料口可拆卸连接有除湿粉碎装置,所述空气冷凝器的出气口设有输气管道,所述输气管道的另一端与除湿粉碎装置流体导通;所述除湿粉碎装置包括外壳和u形腔,所述u形腔设置在外壳的侧壁内,所述外壳的内壁固定连接有隔板,所述隔板将外壳的内部分割为上下两个腔室,所述隔板上设有若干滤孔,且上下两个腔室通过滤孔连通,所述u形腔与上腔室流体导通;所述外壳内壁位于下腔室的下方设有与u形腔相适配导热弧形板,所述上腔室内安装有粉碎组件,所述下腔室内安装有研磨组件,且所述粉碎组件与研磨组件驱动连接,粉碎组件对原料粉碎过程中,空气冷凝器换热排出的热气输入u形腔内,进而吹向原料对其除湿,粉碎后的原料通过滤孔落入下腔室内,研磨组件对原料再次粉碎,且粉碎过程中导热弧形板对原料炕干除湿。

3、上述一种生物质热解制油装置,所述粉碎组件包括切割叶片和第一齿轮,所述切割叶片设置在外壳的上腔室内,所述切割叶片的轴部与隔板转动连接,所述第一齿轮与切割叶片轴部的底端同轴连接。

4、上述一种生物质热解制油装置,所述研磨组件包括与电机、磨石和安装壳,所述电机安装在外壳的底部,所述外壳输出端穿入外壳的端部与磨石同轴连接,所述磨石的形状与导热弧形板相适应设置,所述导热弧形板上设有若干固定管;所述安装壳固定在隔板的底端,所述磨石顶部轴端穿入安装壳的端部设有第二齿轮,所述第二齿轮的一侧啮合连接有第三齿轮,且第二齿轮的直径大于第三齿轮的直径,所述第三齿轮的顶部同轴连接有第四齿轮,所述第四齿轮的顶部与隔板转动连接,所述第四齿轮与第一齿轮啮合连接,且第四齿轮的直径大于第一齿轮的直径。

5、上述一种生物质热解制油装置,所述外壳的顶部设有加热器,所述加热器的输入口与输气管道流体导通,所述加热器的出气口与u形腔流体导通,所述输气管道上安装有温度表,所述温度表与加热器电性连接。

6、上述一种生物质热解制油装置,所述外壳的顶部设有开口,且外壳上铰接有与开口相适配的封闭门。

7、上述一种生物质热解制油装置,所述外壳的底壁内设有斜槽,所述斜槽与固定管的底端流体导通,所述外壳的底端设有与斜槽相适配的排料管,且排料管的底端与热解反应炉的输料口流体导通。

8、上述一种生物质热解制油装置,所述外壳上腔室与u形腔的连通孔内安装有滤网。

9、上述一种生物质热解制油装置,所述磨石顶部轴端的一侧固定连接有与过滤孔相适配的板刷。

10、上述一种生物质热解制油装置,所述输气管道上安装有温度表,所述热解反应炉底部的排料口设置有收集箱,所述热解反应炉的一侧可拆卸连接有惰性气体输入装置,所述热解反应炉另一侧的出气口可拆卸连接有旋风分离器,所述旋风分离器底部的输料口与收集箱流体导通,所述旋风分离器的出气口与空气冷凝器的进气口流体导通。

11、本实用新型的技术方案取得了如下有益的技术效果:

12、本实用新型通过除湿粉碎装置的设置,在该装置对生物质原料切割粉碎后,磨石可以对原料进行研磨均匀粉碎,进一步提高了粉碎效果,使原料在热解反应炉内更容易被热解,从而提高了制油效率;空气冷凝器换热出的热气可以对原料进行吹气除湿,并使导热弧形板加热对原料进行炕干除湿,提高了生物质原料的干燥性,从而降低了产油的含水量,使产油的品质较好,该装置通过一个电机实现切割和研磨两种不同的粉碎效果,设计精妙,且降低了能源的浪费,该装置对生物质原料的粉碎、除湿效率较高,使其能够不断向热解反应炉内供料,提高了该装置的制油效率。

技术特征:

1.一种生物质热解制油装置,包括热解反应炉(1)和空气冷凝器(7),其特征在于,所述热解反应炉(1)的进料口可拆卸连接有除湿粉碎装置(4),所述空气冷凝器(7)的出气口设有输气管道(3),所述输气管道(3)的另一端与除湿粉碎装置(4)流体导通;所述除湿粉碎装置(4)包括外壳(401)和u形腔(402),所述u形腔(402)设置在外壳(401)的侧壁内,所述外壳(401)的内壁固定连接有隔板(403),所述隔板(403)将外壳(401)的内部分割为上下两个腔室,所述隔板(403)上设有若干滤孔(404),且上下两个腔室通过滤孔(404)连通,所述u形腔(402)与上腔室流体导通;所述外壳(401)内壁位于下腔室的下方设有与u形腔(402)相适配导热弧形板(405),所述上腔室内安装有粉碎组件,所述下腔室内安装有研磨组件,且所述粉碎组件与研磨组件驱动连接,粉碎组件对原料粉碎过程中,空气冷凝器(7)换热排出的热气输入u形腔(402)内,进而吹向原料对其除湿,粉碎后的原料通过滤孔(404)落入下腔室内,研磨组件对原料再次粉碎,且粉碎过程中导热弧形板(405)对原料炕干除湿。

2.根据权利要求1所述的一种生物质热解制油装置,其特征在于,所述粉碎组件包括切割叶片(406)和第一齿轮(407),所述切割叶片(406)设置在外壳(401)的上腔室内,所述切割叶片(406)的轴部与隔板(403)转动连接,所述第一齿轮(407)与切割叶片(406)轴部的底端同轴连接。

3.根据权利要求2所述的一种生物质热解制油装置,其特征在于,所述研磨组件包括电机(408)、磨石(409)和安装壳(410),所述电机(408)安装在外壳(401)的底部,所述电机(408)输出端穿入外壳(401)的端部与磨石(409)同轴连接,所述磨石(409)的形状与导热弧形板(405)相适应设置,所述导热弧形板(405)上设有若干固定管(419);所述安装壳(410)固定在隔板(403)的底端,所述磨石(409)顶部轴端穿入安装壳(410)的端部设有第二齿轮(411),所述第二齿轮(411)的一侧啮合连接有第三齿轮(412),且第二齿轮(411)的直径大于第三齿轮(412)的直径,所述第三齿轮(412)的顶部同轴连接有第四齿轮(413),所述第四齿轮(413)的顶部与隔板(403)转动连接,所述第四齿轮(413)与第一齿轮(407)啮合连接,且第四齿轮(413)的直径大于第一齿轮(407)的直径。

4.根据权利要求1所述的一种生物质热解制油装置,其特征在于,所述外壳(401)的顶部设有加热器(414),所述加热器(414)的输入口与输气管道(3)流体导通,所述加热器(414)的出气口与u形腔(402)流体导通,所述输气管道(3)上安装有温度表(8),所述温度表(8)与加热器(414)电性连接。

5.根据权利要求1所述的一种生物质热解制油装置,其特征在于,所述外壳(401)的顶部设有开口,且外壳(401)上铰接有与开口相适配的封闭门(415)。

6.根据权利要求3所述的一种生物质热解制油装置,其特征在于,所述外壳(401)的底壁内设有斜槽(416),所述斜槽(416)与固定管(419)的底端流体导通,所述外壳(401)的底端设有与斜槽(416)相适配的排料管(417),且排料管(417)的底端与热解反应炉(1)的输料口流体导通。

7.根据权利要求1所述的一种生物质热解制油装置,其特征在于,所述外壳(401)上腔室与u形腔(402)的连通孔内安装有滤网(418)。

8.根据权利要求3所述的一种生物质热解制油装置,其特征在于,所述磨石(409)顶部轴端的一侧固定连接有与过滤孔(404)相适配的板刷(420)。

9.根据权利要求1所述的一种生物质热解制油装置,其特征在于,所述热解反应炉(1)底部的排料口设置有收集箱(2),所述热解反应炉(1)的一侧可拆卸连接有惰性气体输入装置(5),所述热解反应炉(1)另一侧的出气口可拆卸连接有旋风分离器(6),所述旋风分离器(6)底部的输料口与收集箱(2)流体导通,所述旋风分离器(6)的出气口与空气冷凝器(7)的进气口流体导通。

技术总结

本技术公开一种生物质热解制油装置,包括热解反应炉和空气冷凝器,所述热解反应炉的进料口可拆卸连接有除湿粉碎装置,所述空气冷凝器的出气口设有输气管道,所述输气管道的另一端与除湿粉碎装置流体导通。本技术通过除湿粉碎装置的设置,在该装置对生物质原料切割粉碎后,磨石可以对原料进行研磨均匀粉碎,进一步提高了粉碎效果,使原料在热解反应炉内更容易被热解,从而提高了制油效率;空气冷凝器换热出的热气可以对原料进行吹气除湿,并使导热弧形板加热对原料进行炕干除湿,提高了生物质原料的干燥性,从而降低了产油的含水量,使产油的品质较好,该装置对生物质原料的粉碎、除湿效率较高,提高了该装置的制油效率。

技术研发人员:白雨桐,蔡源慈,张书,卫俊涛,李苏宸,常悦,孙赫,农美鑫,谢慧,陈昱颖

受保护的技术使用者:南京林业大学

技术研发日:20230608

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!