一种焦炉煤气一体化塔循环脱硫再生装置的制作方法

本技术涉及焦炉煤气精脱硫技术,尤其涉及一种焦炉煤气一体化塔循环脱硫再生装置。

背景技术:

1、焦炉煤气中的硫以有机硫和无机硫存在,焦炉煤气有多种用途。焦炉煤气可作为化产品加工的原料和焦炉、锅炉等燃烧炉的燃料,焦化厂的化产区域只对焦炉煤气进行无机硫脱除,保留了有机硫作为后续化产品加工的原料,送到精细化工厂的焦炉煤气中的硫以有机硫为主,因为前端进行了无机硫的脱除,无机硫的含量很少,约为100ppm。但部分焦炉煤气需要作为锅炉燃烧燃料使用,为了环境保护,需要进一步脱除焦炉煤气中的有机硫,生成净煤气,再送去做锅炉作为燃料使用。

2、有机硫难以直接脱除,但可通过水解反应将其转化为容易脱除的无机硫。目前针对焦炉煤气精脱硫的处理,首先要将有机硫转化成无机硫,再采用干法或是湿法对无机硫进行脱除。湿法脱硫有高压用电设备,需要配备循环水站,所需公用工程配套较多,占地面积大,投资和运行费用高,同时会产生三废。干法脱硫以氧化铁或氧化锌作为脱硫剂,干法脱硫虽然没有高压用电设备,配套公用工程少,占地、投资和运行费用较为适中,但氧化铁和氧化锌耗量较大,反应后的脱硫剂作为废固,对于单纯的焦化行业和煤化工行业都不好处理。

3、目前一种较为先进的目前脱硫技术是,在有机硫水解后采用微晶吸附工艺,不需要高压用电设备,配套公用工程少,占地、投资和运行费用少,废脱硫剂使用寿命久,用量小。同时微晶吸附材料可用加热后的净煤气进行再生后重复使用。目前焦炉煤气精脱硫的常见设备是水解脱硫一体塔。

4、焦炉煤气的上述应用特点和微晶吸附脱硫工艺完为无排放的焦炉煤气精脱硫工艺提供了条件。

技术实现思路

1、本实用新型的目的在于提出一种焦炉煤气一体化塔循环脱硫再生装置,采用水解脱硫一体塔实现无排放的焦炉煤气精脱硫。

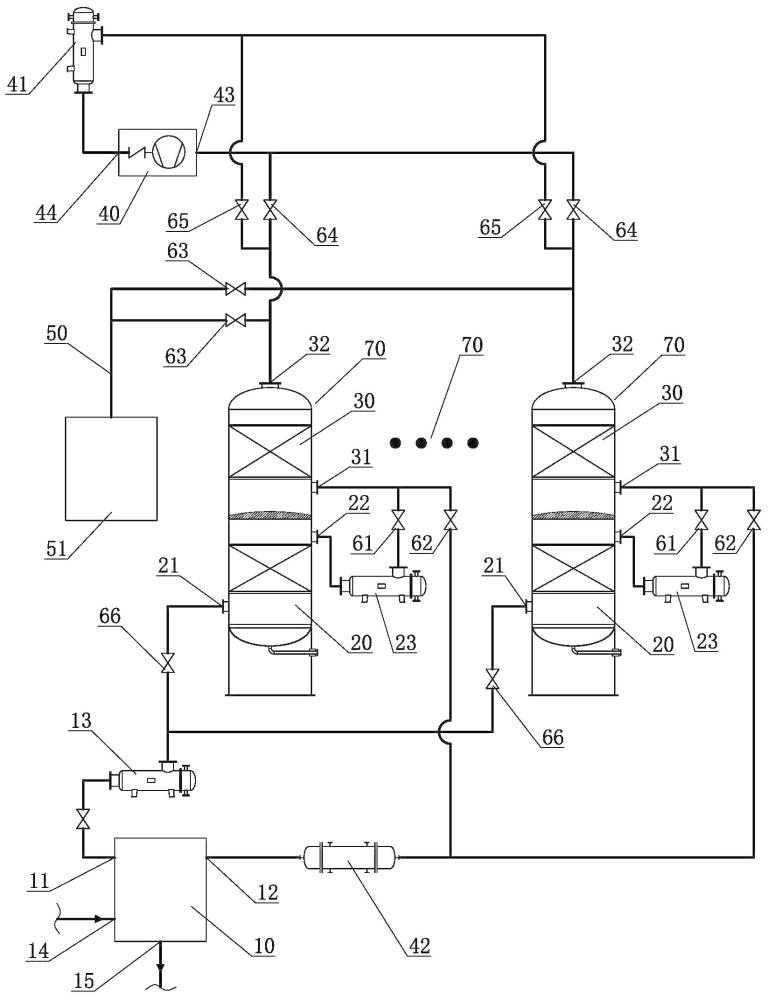

2、为了实现上述目的,本实用新型的技术方案是:一种焦炉煤气一体化塔循环脱硫再生装置,包括煤气柜(10)、多个水解脱硫一体塔(70)和再生风机(40),所述水解脱硫一体塔设有水解段(20)和吸附段(30),所述煤气柜的脱硫输出口(11)分别连通各水解段的输入口(21),所述多个吸附段的输出口(32)分别连接净煤气管道(50),每个所述吸附段的输出口(32)还分别连通所述再生风机的输入口(43)和输出口(44),所述多个吸附段的输入口(31)分别连通所述煤气柜的再生回流口(12)。

3、更进一步,为了满足脱硫和再生工艺流程,所述煤气柜的脱硫输出口(11)连接煤气加热器(13),所述煤气加热器(13)分别连接各水解段的输入口(21),所述再生风机的输出口(44)连接再生煤气加热器(41),再生煤气加热器(41)分别连接各吸附段的输出口(32),所述煤气柜的再生回流口(12)连接再生冷却器(42),各吸附段的输入口(31)分别连接所述再生冷却器(42)。

4、更进一步,所述煤气加热器(13)是将煤气加热到135℃~145℃的加热器,所述再生煤气加热器(41)是将煤气加热升温至200℃的加热器,所述再生冷却器(42)是将煤气冷却降温至80℃的冷却器。

5、更进一步,为了控制系统的工艺流程,每个所述吸附段的输入口(31)与所述煤气柜的再生回流口(12)之间设有第二阀门(62),每个所述吸附段的输出口(32)与净煤气管道(50)之间设有第三阀门(63),每个所述吸附段的输出口(32)与所述再生风机的输入口(43)之间设有第四阀门(64),每个所述吸附段的输出口(32)与所述再生风机的输出口(44)之间设有第五阀门(65),所述煤气柜的脱硫输出口(11)与每个所述水解段的输入口(21)之间设有第六阀门(66)。

6、更进一步,水解脱硫一体塔的结构包括,所述水解脱硫一体塔的下部设有所述水解段(20),所述水解脱硫一体塔的上部设有所述吸附段(30),所述水解脱硫一体塔的水解段的输出口(22)连通吸附段的输入口(31)。

7、更进一步,所述水解段的输出口(22)连接煤气冷却器(23),所述煤气冷却器(23)连接所述吸附段的输入口(31),所述煤气冷却器(23)是将煤气冷却降温至50℃~60℃的冷却器,所述煤气冷却器(23)与所述吸附段的输入口(31)之间设有第一阀门(61)。

8、更进一步,为了实现焦炉煤气的多种应用,所述煤气柜(10)设有输入焦炉煤气的煤气输入口(14),所述煤气柜(10)设有向化产品原料系统输出焦炉煤气的煤气输出口(15),所述净煤气管道(50)连接燃气锅炉(51)。

9、本实用新型的有益效果是:焦炉煤气的水解和吸附再生采用一体化塔的结构形式,便于工业的生产制造和安装,还可以节省占地面积,节约投资;采用净煤气反向循环对微晶吸附材料再生,可保证脱硫系统的连续稳定运行,无三废排放。

10、下面结合附图和实施例对本实用新型进行详细描述。

技术特征:

1.一种焦炉煤气一体化塔循环脱硫再生装置,其特征在于,包括煤气柜(10)、多个水解脱硫一体塔(70)和再生风机(40),所述水解脱硫一体塔设有水解段(20)和吸附段(30),所述煤气柜的脱硫输出口(11)分别连通各水解段的输入口(21),所述多个吸附段的输出口(32)分别连接净煤气管道(50),每个所述吸附段的输出口(32)还分别连通所述再生风机的输入口(43)和输出口(44),所述多个吸附段的输入口(31)分别连通所述煤气柜的再生回流口(12)。

2.根据权利要求1所述的焦炉煤气一体化塔循环脱硫再生装置,其特征在于,所述煤气柜的脱硫输出口(11)连接煤气加热器(13),所述煤气加热器(13)分别连接各水解段的输入口(21),所述再生风机的输出口(44)连接再生煤气加热器(41),再生煤气加热器(41)分别连接各吸附段的输出口(32),所述煤气柜的再生回流口(12)连接再生冷却器(42),各吸附段的输入口(31)分别连接所述再生冷却器(42)。

3.根据权利要求2所述的焦炉煤气一体化塔循环脱硫再生装置,其特征在于,所述煤气加热器(13)是将煤气加热到135℃~145℃的加热器,所述再生煤气加热器(41)是将煤气加热升温至200℃的加热器,所述再生冷却器(42)是将煤气冷却降温至80℃的冷却器。

4.根据权利要求1所述的焦炉煤气一体化塔循环脱硫再生装置,其特征在于,每个所述吸附段的输入口(31)与所述煤气柜的再生回流口(12)之间设有第二阀门(62),每个所述吸附段的输出口(32)与净煤气管道(50)之间设有第三阀门(63),每个所述吸附段的输出口(32)与所述再生风机的输入口(43)之间设有第四阀门(64),每个所述吸附段的输出口(32)与所述再生风机的输出口(44)之间设有第五阀门(65),所述煤气柜的脱硫输出口(11)与每个所述水解段的输入口(21)之间设有第六阀门(66)。

5.根据权利要求1所述的焦炉煤气一体化塔循环脱硫再生装置,其特征在于,所述水解脱硫一体塔的下部设有所述水解段(20),所述水解脱硫一体塔的上部设有所述吸附段(30),所述水解脱硫一体塔的水解段的输出口(22)连通吸附段的输入口(31)。

6.根据权利要求5所述的焦炉煤气一体化塔循环脱硫再生装置,其特征在于,所述水解段的输出口(22)连接煤气冷却器(23),所述煤气冷却器(23)连接所述吸附段的输入口(31),所述煤气冷却器(23)是将煤气冷却降温至50℃~60℃的冷却器,所述煤气冷却器(23)与所述吸附段的输入口(31)之间设有第一阀门(61)。

7.根据权利要求1所述的焦炉煤气一体化塔循环脱硫再生装置,其特征在于,所述煤气柜(10)设有输入焦炉煤气的煤气输入口(14),所述煤气柜(10)设有向化产品原料系统输出焦炉煤气的煤气输出口(15),所述净煤气管道(50)连接燃气锅炉(51)。

技术总结

本技术涉及一种焦炉煤气一体化塔循环脱硫再生装置,包括煤气柜(10)、多个水解脱硫一体塔(70)和再生风机(40),所述水解脱硫一体塔设有水解段(20)和吸附段(30),所述煤气柜的脱硫输出口(11)分别连通各水解段的输入口(21),所述多个吸附段的输出口(32)分别连接净煤气管道(50),每个所述吸附段的输出口(32)还分别连通所述再生风机的输入口(43)和输出口(44),所述多个吸附段的输入口(31)分别连通所述煤气柜的再生回流口(12)。本技术的有益效果是:焦炉煤气的水解和吸附再生采用一体化塔的结构形式,便于工业的生产制造和安装,还可以节省占地面积,节约投资;采用净煤气反向循环对微晶吸附材料再生,可保证脱硫系统的连续稳定运行,无三废排放。

技术研发人员:贾莹,王琰,单选户,殷志成,杨琦,张宁

受保护的技术使用者:北京铝能清新环境技术有限公司

技术研发日:20230803

技术公布日:2024/4/24

- 还没有人留言评论。精彩留言会获得点赞!