一种煤分级催化直接液化的方法与流程

本发明涉及的煤直接液化领域,特别涉及一种煤分级催化直接液化的方法。

背景技术:

1、煤直接液化技术主要是在高温高压下破坏煤大分子结构,再通过加氢反应使其进一步转化为小分子液体燃料的过程。煤的化学成分十分复杂,主要是带有侧链和官能团的数个缩合芳环基本结构单元组成的大分子,由于其结构组成的复杂性,煤热分解的温度范围相当宽且呈现一定的序列性。此外,目前普遍认为,煤的显微组分中镜质组分是易于液化转化的组分,而惰质组分的液化转化往往需要更苛刻的条件或更长的反应时间。

2、煤直接液化工艺主要分为单段液化工艺如德国igor工艺、日本nedol工艺和多段液化工艺如美国ctsl工艺、hti工艺、中国神华工艺等。在上述工艺中,油煤浆均经预热后进入液化反应器,随后物料进入分离器进行分离获得煤液化油。其中,中国神华工艺(cn1587351a)采用强制内循环的悬浮床反应器,在反应器内实现显微组分的协同转化,即延长惰质组分反应时间,并快速分离液化产物,但该工艺采用的反应器内构件复杂,易产生矿物质沉积。在上述主要的煤直接液化工艺中,大多采用烟煤及次烟煤为原料,而褐煤使用较少,这是因为褐煤煤化程度较低,自身氧含量和水含量较高,增加了液化工艺中干燥成本和氢气消耗,降低了工艺经济性。但褐煤储量丰富,高反应活性和高氢碳比的特点决定了其是适合煤直接液化工艺需求的煤种。

3、中国专利cn108641741a公开了一种煤直接液化工艺,其采用油煤浆一次通过分别添加碱催化剂、铁催化剂和贵金属催化剂的三级串联反应器从而获得煤液化油。然而该方法工艺流程长,采用物料一次通过无法有效实现不同显微组分的高效转化,即易转化的组分和难转化的组分无法及时分离,导致小分子产物易二次裂解。

4、因此,有必要开发一种新的煤直接液化工艺,以解决现有技术中存在的问题比如煤种适应性较低,不仅适用于高含氧含水低阶煤,同时对于煤中不同显微组分的直接液化性能差异不敏感,从煤的化学分子结构出发,进一步提升液化转化率和油产率。

技术实现思路

1、本发明的目的在于提供一种煤分级催化直接液化的方法,以提高对不同煤种的适应性,不仅适用于高含氧低阶煤,同时适用于高惰质组分的烟煤、次烟煤等。

2、为实现上述目的,本发明采用以下技术方案:

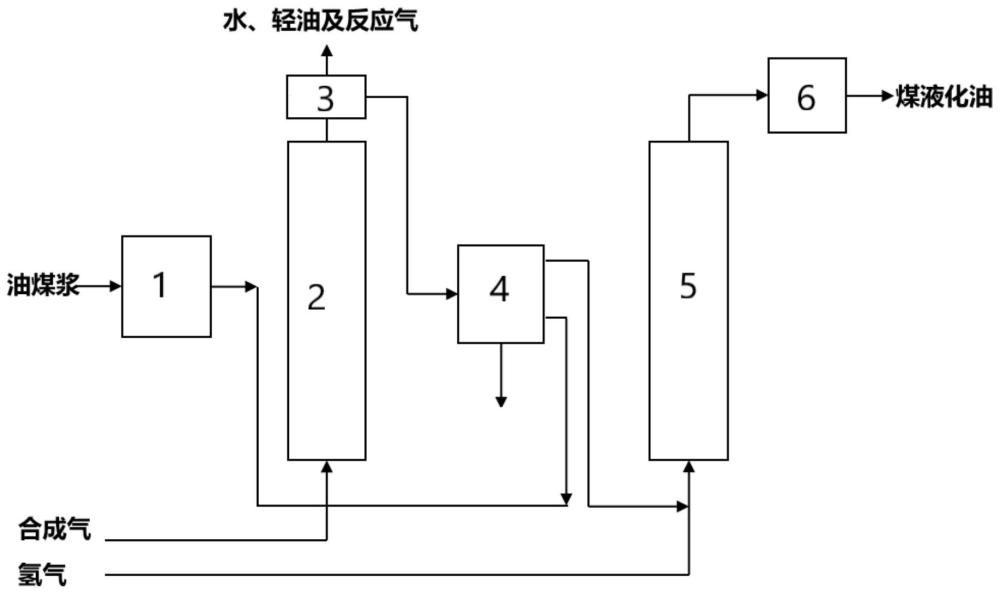

3、一种煤分级催化直接液化的方法,所述方法包括如下步骤:

4、(1)将油煤浆预热后送入第一反应器进行加氢液化反应;

5、(2)将第一反应器内反应后的物料经气液分离器进行气液分离,并将分离所得的液固物料送入水力旋流分离器进行多级分离,其中,第一级分离出的低含固物料送入第二反应器进行深度加氢反应;第二级分离出的高含固物料循环回第一反应器;第三级分离出的剩余固体残渣则排出系统;

6、(3)对来自第二反应器的反应产物进行产物分离,得到目标产品煤直接液化油。

7、在本发明的步骤(1)中,将油煤浆预热后送入第一反应器进行加氢液化反应;其中,配制所述油煤浆的煤可以是高惰质组分的烟煤、次烟煤等;在较佳的实施方式中,所述第一反应器操作温度为380~440℃比如390、400、410、420或430℃,操作压力6~20mpa比如8、10、12、14、16、18或20mpa;反应气氛为合成气气氛或富氢气氛,反应停留时间20~100min比如40、60或80min。

8、在较佳的实施方式中,第一反应器中所用的加氢催化剂为包括铁催化剂、助剂硫和碱催化剂的第一复合催化剂,以促进煤主体大分子结构热解解聚,减少高含氧煤直接液化生成水导致氢耗增加和氢分压降低的负面影响。在本发明中,所述铁催化剂可以为含铁矿物、铁的氧化物、铁的硫化物和铁的氢氧化物中的一种或几种;在一种实施方式中,所述铁催化剂可以为γ-feooh。在本发明中,所述碱催化剂可以为含碱金属的矿物、碱金属钠或钾的氢氧化物、碳酸盐、偏铝酸盐或硅酸盐中的一种或几种;在一种实施方式中,所述碱催化剂可以为na2co3。

9、在较佳的实施方式中,所述第一反应器中,以用于配制油煤浆的干燥无灰基原煤质量为基准,所述铁催化剂的添加量为0.5~5wt%比如1、2、3或4wt%,碱催化剂的添加量为0.5~5wt%比如1、2、3或4wt%,并且铁催化剂与碱催化剂的添加量之比为2:1-1:2比如1.5:1、1:1或1:1.5,其中,第一复合催化剂中助剂硫按s/fe原子比为1-2:1添加,也即助剂硫中的s的添加量使得第一复合催化剂中s与fe的原子比为1-2:1比如1.2:1、1.5:1或1.8:1。

10、在本发明的步骤(2)中,第一反应器内反应后的物料首先经气液分离器进行气液分离,以便分离出其中水分、未反应气和轻组分,并将分离后剩余的液固物料送入水力旋流分离器进行多级分离。利用水力旋流分离器进行多级分离为本领域熟知,例如采用串联的两个水力旋流分离器进行多级分离,这里不再赘述。

11、在本发明中,对来自气液分离器的液固物料进行多级分离时,第一级分离出的低含固物料送入第二反应器进行深度加氢反应,本领域技术人员理解,可以按需调整温度、压力后再送入第二反应器;第二级分离出的高含固物料则循环回第一反应器,以实现显微组分协同转化;第三级分离出的剩余固体残渣则排出系统。通过多级分离,既从系统中排除了不能转化的固体残渣,又可以分别对低含固物料和高含固物料进行进一步处理,兼顾产品转化和处理效率。

12、在较佳的实施方式中,所述低含固物料的固含量为不超过15wt%,比如5wt%、8wt%或12wt%,所述固体残渣的固含量不小于90wt%,比如94wt%、96wt%或98wt%。

13、在本发明的步骤(2)中,第一级分离出的低含固物料被送入第二反应器进行深度加氢反应,以进一步进行开环和断链,得到煤直接液化油,具体为本领域所熟知。在一些实施方式中,所述第二反应器操作温度为430~470℃比如440、450或460℃,操作压力10~22mpa比如12、15、18或20mpa;反应气氛为富氢气氛,反应停留时间20~100min比如40、60或80min。

14、在一些实施方式中,第二反应器中所用的加氢催化剂为包括铁催化剂、助剂硫和镍/钼/钴催化剂的第二复合催化剂,其中,所述镍/钼/钴催化剂常见的可以是负载活性金属组分钼、镍和钴的氧化物中的一种或多种的负载型催化剂,比如以氧化铝为载体并负载钼和镍的氧化物的负载型催化剂,其中氧化镍占负载型催化剂重量的4~9wt%比如5wt%、6wt%或8wt%,氧化钼占催化剂重量的5~23wt%比如8wt%、10wt%、12wt%、15wt%或20wt%,例如可以是商业化的rnc-2催化剂(石油化工研究院)、hrk658(axens公司)或fft-1催化剂(抚顺石油化工研究院)的一种或多种;具体为本领域熟知,这里不再赘述。

15、在其他一些实施方式中,所述的含镍/钼/钴催化剂也可以是含镍矿石,含钼矿石,含钴矿石,镍、钼、钴的氧化物或镍、钼、钴的硫化物中的一种或几种,为本领域熟知,这里不再赘述。

16、在较佳的实施方式中,所述第二反应器中,以用于配制油煤浆的干燥无灰基原煤质量为基准,所述铁催化剂的添加量为0.5~5wt%比如1、2、3或4wt%,所述镍/钼/钴催化剂的添加量为0.1~3wt%比如0.5、1、2或2.5wt%,并且铁催化剂的添加量与含镍/钼/钴催化剂的添加量之比为5:1-2:1比如3:1或4:1;其中,所述第二复合催化剂中,助剂硫按s/fe原子比为1-2:1添加,也即助剂硫中的s与铁催化剂中fe的原子比为1-2:1比如1.2:1、1.5:1或1.8:1。

17、在优选的实施方式中,第二反应器中温度比第一反应器高30-50℃比如40℃、压力高1.5-2.5mpa比如2mpa,以更好地进行深度加氢处理。

18、在本发明中,所述合成气气氛为含co和h2的混合气体,其中co浓度不低于10vol%比如10-40vol%、20vol%或30vol%,h2浓度不低于50vol%比如60-90vol%、70vol%或80vol%。

19、在本发明中,所述富氢气氛为纯氢气气体或h2体积浓度不低于70vol%比如80vol%或90vol%的富氢气体。

20、在较佳的实施方式中,所述水力旋流分离器分离出的低含固物料的固含量不高于10wt%,所述固体残渣的固含量不低于95wt%。

21、在本发明的步骤(3)中,反应产物进行产物分离,得到目标产品煤直接液化油,其中重质液体产物和部分中、轻质产物经加工后用于油煤浆配制,均为本领域熟知,在此不再赘述。

22、在本发明中,用于配制油煤浆的原煤可以为褐煤、次烟煤和/或烟煤。优选地,所述油煤浆可以采用高惰质组煤煤制备,所述原煤中惰质组不超过60wt%,比如15-50wt%、20wt%、30wt%或40wt%。

23、在本发明中,所述油煤浆可以采用干燥煤、部分干燥煤和未干燥煤制备。

24、与现有技术相比,本发明存在以下优点:

25、本发明提供一种煤分级催化直接液化工艺方法,该方法首先通过铁碱催化剂+合成气或富氢体系在第一反应器中促进煤中较低键能的含氧结构分解,有利于煤大分子结构的解聚,避免高含氧煤液化产生大量水导致氢耗增加和局部氢分压降低的负面影响;其次采用气液分离器+水力旋流分离器,将轻质低沸点油和液化产水快速分离,再将反应后的高含固难反应物料循环返回第一反应器进一步深度反应,从而延长惰质组等难反应组分的反应时间;同时将低含固沥青质大分子送入第二反应器,通过高加氢活性的铁-镍/钼/钴催化剂+氢气气氛在第二反应器中对低含固沥青质大分子高效加氢,促进其向液化油转化;通过以上方法实现不同显微组分的高效转化。采用本方法能减少小分子产物的二次分解,加强大分子惰质难反应组分的深度加氢转化,从而提高煤液化整体油收率。此外,本方法煤种适应性强,能够有效降低高含氧低阶煤液化产生的水对反应系统的不利影响,同时能提高高惰质组分的煤样液化性能。

26、本发明在保留对低阶煤的高效液化性能促进的同时实现煤中不同显微组分的高效协同转化,一方面通过延长高含固物料中惰质组分反应停留时间,提高惰质组反应深度,并通过铁碱催化体系促进其大分子结构解聚转化,另一方面快速分离已转化小分子产物和低含固沥青质大分子,防止小分子产物过度反应导致气产率增加,再通过高加氢活性催化体系对低含固沥青质大分子进行高效加氢液化,促进向液化油转化。本技术方案煤种适应性高,不仅适用于高含氧低阶煤,同时可以实现显微组分高效协同转化,也有利于高惰质组煤加氢液化转化。

- 还没有人留言评论。精彩留言会获得点赞!