煤直接液化多反应器进料控制方法、电子设备及存储介质与流程

本发明涉及煤炭相关,特别是一种煤直接液化多反应器进料控制方法、电子设备及存储介质。

背景技术:

1、自20世纪初,国外相继开发了一批具有代表性的煤直接液化工艺,如德国矿冶技术与检测公司、鲁尔煤炭公司和菲巴石油公司联合开发的igor+工艺,美国碳氢化合物研究公司开发的h-coal工艺,日本新能源产业技术综合开发机构开发的nedol工艺。但都仅完成了小试、中试等相关试验,未开展工业化应用生产。

2、目前,工业化的反应器进料油煤浆、催化剂、液硫、氢气几种介质的混合比例均为人工调配,未实现自动控制,易出现调节滞后,混合比例偏离生产指标的情况。

3、在实际生产中存在:油煤浆浓度波动较大;催化剂油煤浆浓度波动较大,注入流量与系统处理量不匹配,过多造成减压塔底四氢呋喃不溶物增多,系统蒸馏油收率降低,过少造成直接液化反应深度不够,系统蒸馏油收率同样降低;液硫注入流量与系统处理量不匹配,过多造成系统气相硫化氢浓度超标,增加了系统气相管线腐蚀的风险及后续尾气处理单元的处理难度,过少造成直接液化反应深度不够,系统蒸馏油收率降低;氢气注入流量与系统处理量不匹配,过多造成系统能耗的无用增加,过少造成系统氢分压低,反应深度不够,系统蒸馏油收率降低。

技术实现思路

1、基于此,有必要针对现有技术缺乏煤直接液化多反应器进料自动控制的技术问题,提供一种煤直接液化多反应器进料控制方法、电子设备及存储介质。

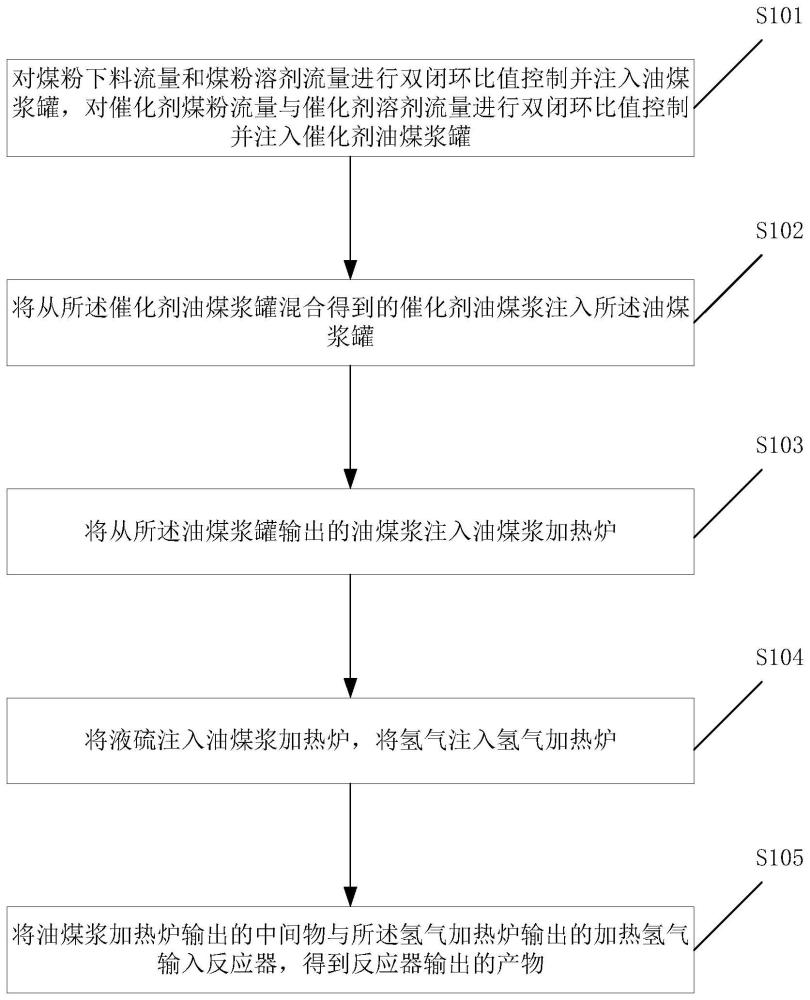

2、本发明提供一种煤直接液化多反应器进料控制方法,包括:

3、对煤粉下料流量和煤粉溶剂流量进行双闭环比值控制并注入油煤浆罐,对催化剂煤粉流量与催化剂溶剂流量进行双闭环比值控制并注入催化剂油煤浆罐;

4、将从所述催化剂油煤浆罐混合得到的催化剂油煤浆注入所述油煤浆罐;

5、将从所述油煤浆罐输出的油煤浆注入油煤浆加热炉;

6、将液硫注入油煤浆加热炉,将氢气注入氢气加热炉;

7、将油煤浆加热炉输出的中间物与所述氢气加热炉输出的加热氢气输入反应器,得到反应器输出的产物。

8、进一步地,所述对煤粉下料流量和煤粉溶剂流量进行双闭环比值控制并注入油煤浆罐,包括:

9、根据系统负荷以及油煤浆浓度计算煤粉溶剂流量设定值;

10、将所述煤粉溶剂流量设定值作为煤粉溶剂流量pid控制器的给定值,通过煤粉溶剂流量pid控制器控制煤粉溶剂供应控制阀,所述煤粉溶剂供应控制阀控制煤粉溶剂与油煤浆混捏机第一输入端的连通;

11、检测实际煤粉溶剂流量,根据所述实际煤粉溶剂流量以及所述油煤浆浓度计算煤粉下料流量设定值;

12、将所述煤粉下料流量设定值作为煤粉下料流量pid控制器的给定值,通过煤粉下料流量pid控制器控制煤粉仓下料控制阀,所述煤粉仓下料控制阀控制煤粉与所述油煤浆混捏机第二输入端的连通,所述油煤浆混捏机将所述煤粉与所述煤粉溶剂混合后,注入油煤浆罐。

13、进一步地,所述对催化剂煤粉流量与催化剂溶剂流量进行双闭环比值控制并注入催化剂油煤浆罐,包括:

14、根据系统负荷以及催化剂油煤浆浓度计算催化剂溶剂流量设定值;

15、将所述催化剂溶剂流量设定值作为催化剂溶剂流量pid控制器的给定值,通过催化剂溶剂流量pid控制器控制催化剂溶剂供应控制阀,所述催化剂溶剂供应控制阀控制催化剂溶剂与催化剂油煤浆混捏机第一输入端的连通;

16、检测实际催化剂溶剂流量,根据所述实际催化剂溶剂流量以及所述催化剂油煤浆浓度计算催化剂煤粉流量设定值;

17、将所述催化剂煤粉流量设定值作为催化剂煤粉下料流量pid控制器的给定值,通过催化剂煤粉下料流量pid控制器控制催化剂煤粉仓下料控制阀,所述催化剂煤粉仓下料控制阀控制催化剂煤粉与所述催化剂油煤浆混捏机第二输入端的连通,所述催化剂油煤浆混捏机将所述催化剂煤粉与所述催化剂溶剂混合后,注入催化剂油煤浆罐。

18、进一步地:

19、所述将从所述催化剂油煤浆罐混合得到的催化剂油煤浆注入所述油煤浆罐,包括:根据系统负荷计算催化剂油煤浆流量,将所述催化剂油煤浆流量作为催化剂油煤浆流量pid控制器的给定值,通过催化剂油煤浆流量pid控制器控制催化剂油煤浆罐底泵出口控制阀,所述催化剂油煤浆罐底泵出口控制阀控制所述催化剂油煤浆罐与所述油煤浆罐的连通;

20、所述将从所述油煤浆罐输出的油煤浆注入油煤浆加热炉,包括:根据系统负荷计算油煤浆流量,将所述油煤浆流量作为油煤浆流量pid控制器的给定值,通过油煤浆流量pid控制器控制高压进料泵变频调节器,所述高压进料泵变频调节器控制高压进料泵的转速,所述高压进料泵将所述油煤浆罐输出的油煤浆注入油煤浆加热炉;

21、所述将液硫注入油煤浆加热炉,包括:根据系统负荷计算液硫流量,将所述液硫流量作为液硫流量pid控制器的给定值,通过液硫流量pid控制器控制液硫泵行程调节器,所述液硫泵行程调节器控制液硫泵的行程,所述液硫泵将液硫注入油煤浆加热炉;

22、所述将氢气注入氢气加热炉,包括:根据系统负荷计算氢气流量,将所述氢气流量作为氢气流量pid控制器的给定值,通过氢气流量pid控制器控制压缩机无级变速调节器,所述压缩机无级变速调节器控制氢气压缩机的排气量,所述压缩机将氢气注入氢气加热炉。

23、进一步地,所述反应器包括第一反应器和第二反应器,所述将油煤浆加热炉输出的中间物与所述氢气加热炉输出的加热氢气输入反应器,包括:

24、设定所述油煤浆加热炉以及所述氢气加热炉的瓦斯流量,将油煤浆加热炉输出的中间物与所述氢气加热炉输出的加热氢气输入第一反应器的输入端,所述第一反应器的输出端与所述第二反应器的输入端连接,所述第二反应器的输出端输出产物,连接所述第一反应器与所述第二反应器的反应器连接管路注入急冷油和/或急冷氢;

25、检测与所述油煤浆加热炉以及所述氢气加热炉分别连接的第一反应器的第一反应器温度,根据所述第一反应器温度调节所述油煤浆加热炉以及所述氢气加热炉的瓦斯流量。

26、更进一步地,所述检测与所述油煤浆加热炉以及所述氢气加热炉分别连接的第一反应器的第一反应器温度,根据所述第一反应器温度调节所述油煤浆加热炉以及所述氢气加热炉的瓦斯流量,包括:

27、检测与所述油煤浆加热炉以及所述氢气加热炉分别连接的第一反应器的第一反应器温度;

28、当所述第一反应器温度低于第一温度阈值,则控制所述油煤浆加热炉的油煤浆加热炉瓦斯控制阀的瓦斯流量以第一瓦斯速度上涨,控制所述氢气加热炉的氢气加热炉瓦斯控制阀的瓦斯流量以第二瓦斯速度上涨;

29、当所述第一反应器温度高于第一温度阈值,则控制所述油煤浆加热炉的油煤浆加热炉瓦斯控制阀的瓦斯流量以第一瓦斯速度下降,控制所述氢气加热炉的氢气加热炉瓦斯控制阀的瓦斯流量以第二瓦斯速度下降。

30、更进一步地,所述方法还包括:

31、设定进入所述反应器连接管路的急冷油流量和/或急冷氢流量,检测与所述第一反应器连接的第二反应器的第二反应器温度,根据所述第二反应器温度调节所述急冷油流量和/或所述急冷氢流量。

32、再进一步地,所述检测与所述第一反应器连接的第二反应器的第二反应器温度,根据所述第二反应器温度调节所述急冷油流量和/或所述急冷氢流量,包括:

33、检测与所述第一反应器连接的第二反应器的第二反应器温度;

34、当所述第二反应器温度低于第二温度阈值,则控制所述急冷油流量以急冷油速度下降和/或控制所述急冷氢流量以急冷氢速度下降;

35、当所述第二反应器温度高于第二温度阈值,则控制所述急冷油流量以急冷油速度上涨和/或控制所述急冷氢流量以急冷氢速度上涨。

36、本发明提供一种电子设备,包括:

37、至少一个处理器;以及,

38、与至少一个所述处理器通信连接的存储器;其中,

39、所述存储器存储有可被至少一个所述处理器执行的指令,所述指令被至少一个所述处理器执行,以使至少一个所述处理器能够执行如前所述的煤直接液化多反应器进料控制方法。

40、本发明提供一种存储介质,所述存储介质存储计算机指令,当计算机执行所述计算机指令时,用于执行如前所述的煤直接液化多反应器进料控制方法的所有步骤。

41、本发明通过对煤粉下料流量和煤粉溶剂流量进行双闭环比值控制,对催化剂煤粉流量与催化剂溶剂流量进行双闭环比值控制,解决油煤浆浓度、催化剂油煤浆浓度稳定均一的问题,保证原料性质的稳定性,减少人为因素造成的误差,提高系统的平稳性。本发明实现了煤直接液化反应器进料的自动控制,减轻了操作人员工作量,同时避免了人为调整的滞后及经验不足造成的偏差,保证了煤直接液化反应过程的高效进行,增加了装置的经济效益。

- 还没有人留言评论。精彩留言会获得点赞!