一种水煤浆气化炉的控制系统及方法与流程

本发明涉及水煤浆气化炉自动控制,尤其是涉及一种水煤浆气化炉的控制系统及方法。

背景技术:

1、在水煤浆气化工艺中,煤浆是由高压煤浆泵送入气化炉顶部的工艺烧嘴环隙通道中,来自空分的氧气经氧气流量调节阀、氧气切断阀后,通过工艺烧嘴的外环通道和中心通道进入气化炉,在气化炉内煤粉粒、氧气、水等在高温、高压条件下发生复杂的氧化还原反应,生成以co、h2、co2为主要成份的粗合成气。

2、水煤浆气化炉的氧煤比一般都是指体积流量比,氧煤比的控制不仅涉及到气化炉运行的物料、热量平衡和效率,更涉及到安全。目前水煤浆气化炉在运行过程中,当煤浆浓度变化大或出现煤浆管线串入冲洗水等异常情况时,就会造成氧煤比的失真,实际煤浆量和氧气量不匹配,从而容易引发气化炉炉况波动,甚至出现超温和设备损坏等事故,影响气化炉的长周期安全稳定运行。另一方面,中心氧占总氧量的比例不是很稳定,中心氧量一般都是根据总氧量人工手动设定的固定值,当总氧量变化时,中心氧的调节总是不能及时跟上,不利于气化炉的稳定运行。

技术实现思路

1、本发明的目的是提供一种水煤浆气化炉的控制系统及方法,能够实时根据煤浆浓度辅助控制氧气量,维持气化所需正常氧煤比和中心痒比例的控制方法。

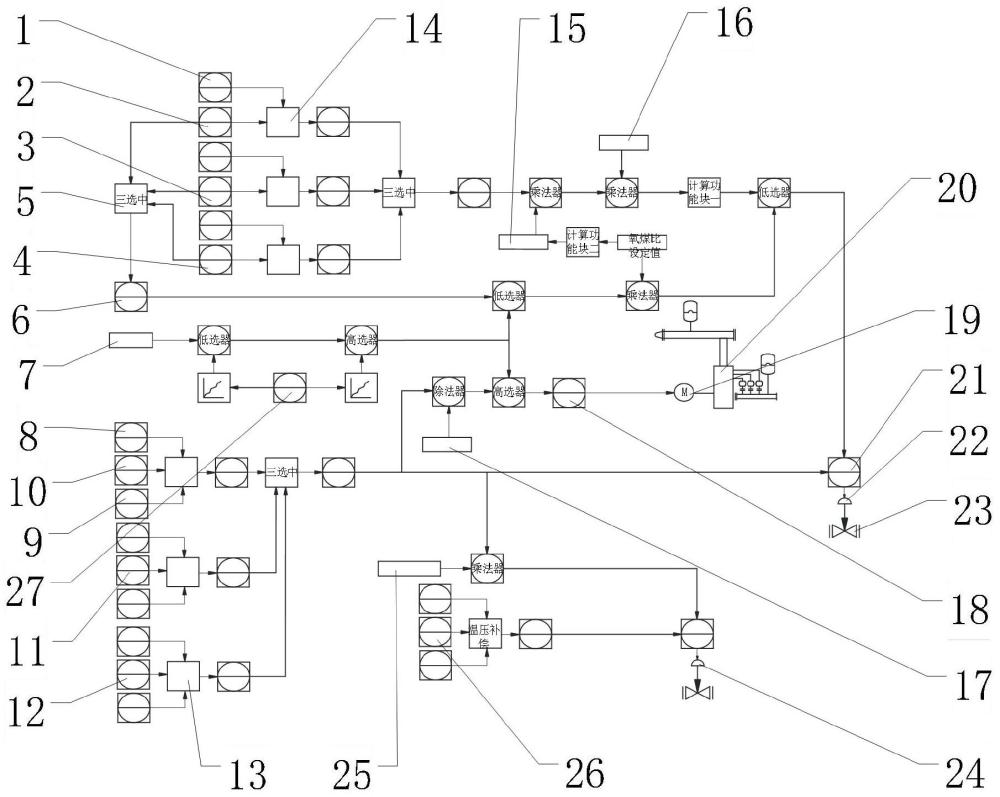

2、为实现上述目的,本发明提供了一种水煤浆气化炉的控制系统,包括煤浆量控制回路、总氧量控制回路、中心氧量控制回路、高压煤浆泵煤浆量控制回路和气化炉负荷设定值,煤浆量控制回路分为两路,一路经过两个乘法器后连接氧气流量控制功能块,另一路经过流量运算功能块后与气化炉负荷设定值共同进入低选器,总氧量控制回路经过除法器后与气化炉负荷设定值共同进入高选器,高选器的一端依次连接有转速控制功能块、高压煤浆泵电机和高压煤浆泵,中心氧量控制回路连接有中心氧调节阀执行器。

3、优选的,煤浆量控制回路包括煤浆流量一、煤浆流量二和煤浆流量三,煤浆流量一、煤浆流量二和煤浆流量三均分为两路,一路分别与煤浆浓度并联后进入煤浆浓度补偿计算块,分别进行煤浆浓度补偿运算后,采用三选中的方式得出煤浆质量流量值;另一路均连接同一三选中功能块一,三选中后得出最终的煤浆体积流量值,三选中功能块一与流量运算功能块连接,三个煤浆浓度补偿计算块连接同一三选中功能块二。

4、优选的,总氧量控制回路包括氧气流量一、氧气流量二和氧气流量三,氧气流量一、氧气流量二和氧气流量三分别与氧气压力、氧气温度并联后连接氧气温压补偿功能块,三个氧气温差补偿功能块连接同一三选中功能块三,温压补偿后的流量采用三选中的方式,得出最终的氧气体积流量值,参与总氧气流量的自动控制。

5、优选的,中心氧量控制回路包括中心氧气流量,中心氧气流量经过温压补偿功能块后与中心氧调节阀执行器连接,中心氧调节执行器还连接有中心氧比例设定值,中心氧流量进行温压补偿后得出中心氧体积流量值,再根据总氧气量的比例,参与中心氧流量的自动控制。

6、优选的,一个乘法器还连接有氧碳质量比,氧碳质量比连接有计算功能块二和氧碳比设定值,另一乘法器还连接有系数设定值。

7、优选的,除法器上还连接有氧煤比设定值。

8、优选的,负荷设定值上还设置有气化炉压力。

9、优选的,氧气流量控制功能块还连接有总氧气调节阀执行器和总氧气调节阀。

10、一种水煤浆气化炉的控制方法,包括以下步骤:

11、s1、氧气流量一、氧气流量二和氧气流量三分别经过氧气温压补偿功能块,再进行三选中运算得到的流量值即总氧气调节阀的实测值pv的输入值;

12、s2、煤浆流量一、煤浆流量二和煤浆流量三一路经过三选中运算后与气化炉负荷设定值共同进入低选器,选择低的煤浆流量值,再经过乘法器,根据氧煤比设定值计算出对应的氧气流量值;另一路先分别进行煤浆浓度补偿计算块得到煤浆质量流量,三选中后进入乘法器,根据氧碳质量比计算出对应的氧气质量流量值,再经过乘法器,根据系数设定值计算出氧气的最大质量流量,经过换算得出允许氧气的最大体积流量,此流量与上一路的氧气流量值共同进入低选器,选择低的氧气流量,作为总氧气调节阀的设定值sv,实现总氧量的自动控制;

13、s3、氧气流量一、氧气流量二和氧气流量三三选中后的氧气流量值经过除法器后,转换为煤浆流量值,并与气化炉负荷设定值共同进入高选器,高选器选择高的煤浆流量值作为高压煤浆泵转速控制功能块的输入值,调整高压煤浆泵电机;

14、s4、中心氧气流量调节阀的实测值pv是中心氧气流量经过温压补偿运算后的值,设定值sv是总氧气流量三选中后的值经过乘法器,根据中心氧比例设定值运算出的氧气流量值,实现中心氧的自动控制;

15、s5、气化炉压力经过函数运算功能块得出的高限值与负荷设定值进入低选器,气化炉压力经过函数运算得出的低限值与负荷设定值进入高选器,使气化炉负荷设定值不超出正常的范围。

16、因此,本发明采用上述一种水煤浆气化炉的控制系统及方法,不仅能实现水煤浆气化炉在运行过程中根据设定的氧煤比实现煤浆量、总氧气量和中心氧量的自动控制,防止煤浆量或氧气量单独过量,还能对气化炉负荷设定值进行限制,确保气化炉压力和对应的负荷在合理范围内,并且当煤浆浓度变化大或者出现煤浆管线串入冲洗水等异常情况时,能够及时发现煤浆浓度的变化,实现报警,并自动调整氧气量,确保氧煤比在可控范围内,防止气化炉超温和设备损坏等事故的发生,可以稳定生产,确保安全,具有良好的推广应用价值。

17、下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

技术特征:

1.一种水煤浆气化炉的控制系统,其特征在于:包括煤浆量控制回路、总氧量控制回路、中心氧量控制回路、高压煤浆泵煤浆量控制回路和气化炉负荷设定值,煤浆量控制回路分为两路,一路经过两个乘法器后连接氧气流量控制功能块,另一路经过流量运算功能块后与气化炉负荷设定值共同进入低选器,总氧量控制回路经过除法器后与气化炉负荷设定值共同进入高选器,高选器的一端依次连接有转速控制功能块、高压煤浆泵电机和高压煤浆泵,中心氧量控制回路连接有中心氧调节阀执行器。

2.根据权利要求1所述的一种水煤浆气化炉的控制系统,其特征在于:煤浆量控制回路包括煤浆流量一、煤浆流量二和煤浆流量三,煤浆流量一、煤浆流量二和煤浆流量三均分为两路,一路分别与煤浆浓度并联后进入煤浆浓度补偿计算块,另一路均连接同一三选中功能块一,三选中功能块一与流量运算功能块连接,三个煤浆浓度补偿计算块连接同一三选中功能块二。

3.根据权利要求1所述的一种水煤浆气化炉的控制系统,其特征在于:总氧量控制回路包括氧气流量一、氧气流量二和氧气流量三,氧气流量一、氧气流量二和氧气流量三分别与氧气压力、氧气温度并联后连接氧气温压补偿功能块,三个氧气温差补偿功能块连接同一三选中功能块三。

4.根据权利要求1所述的一种水煤浆气化炉的控制系统,其特征在于:中心氧量控制回路包括中心氧气流量,中心氧气流量经过温压补偿功能块后与中心氧调节阀执行器连接,中心氧调节执行器还连接有中心氧比例设定值。

5.根据权利要求1所述的一种水煤浆气化炉的控制系统,其特征在于:一个乘法器还连接有氧碳质量比,氧碳质量比连接有计算功能块二和氧碳比设定值,另一乘法器还连接有系数设定值。

6.根据权利要求1所述的一种水煤浆气化炉的控制系统,其特征在于:除法器上还连接有氧煤比设定值。

7.根据权利要求1所述的一种水煤浆气化炉的控制系统,其特征在于:负荷设定值上还设置有气化炉压力。

8.根据权利要求1所述的一种水煤浆气化炉的控制系统,其特征在于:氧气流量控制功能块还连接有总氧气调节阀执行器和总氧气调节阀。

9.一种水煤浆气化炉的控制方法,其特征在于,包括以下步骤:

技术总结

本发明公开了一种水煤浆气化炉的控制系统及方法,属于水煤浆自动控制技术领域,包括煤浆量控制回路、总氧量控制回路、中心氧量控制回路、高压煤浆泵煤浆量控制回路和气化炉负荷设定值,煤浆量控制回路分为两路,一路经过两个乘法器后连接氧气流量控制功能块,另一路经过流量运算功能块后与气化炉负荷设定值共同进入低选器,总氧量控制回路经过除法器后与气化炉负荷设定值共同进入高选器,高选器的一端依次连接有转速控制功能块、高压煤浆泵电机和高压煤浆泵,中心氧量控制回路连接有中心氧调节阀执行器。本发明采用上述一种水煤浆气化炉的控制系统及方法,能够实时根据煤浆浓度辅助控制氧气量,维持气化所需正常氧煤比和中心氧比例。

技术研发人员:陈延栋,陈嘉烨,赵昕晖,王庆超,张学洋

受保护的技术使用者:山东晋煤明升达化工有限公司

技术研发日:

技术公布日:2024/5/16

- 还没有人留言评论。精彩留言会获得点赞!